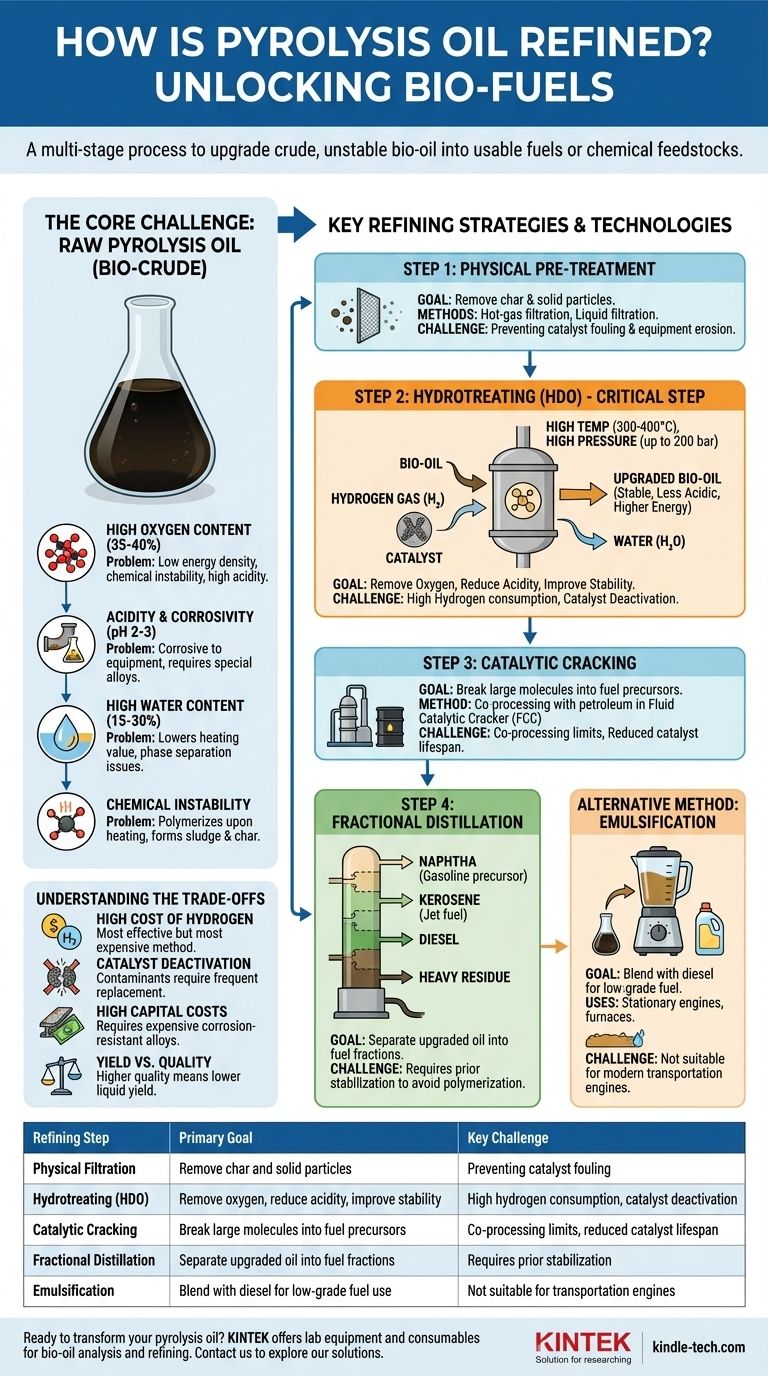

In breve, la raffinazione dell'olio di pirolisi è un processo a più stadi necessario per trasformare il bio-olio grezzo e instabile in combustibili utilizzabili o materie prime chimiche. I metodi principali prevedono la filtrazione fisica per rimuovere il carbone, seguita dall'upgrading chimico—il più critico, l'idrotrattamento (o idrodeossigenazione) per rimuovere l'ossigeno, ridurre l'acidità e migliorare la stabilità. Fasi successive come la distillazione frazionata possono quindi essere utilizzate per separare l'olio trattato in tagli di combustibile specifici, simili alla raffinazione convenzionale del petrolio greggio.

La sfida principale della raffinazione dell'olio di pirolisi non è solo la purificazione, ma una trasformazione chimica fondamentale. L'obiettivo è rimuovere l'alta concentrazione di ossigeno, che rende l'olio acido, corrosivo e instabile, al fine di creare un prodotto simile agli idrocarburi compatibile con l'infrastruttura di combustibile esistente.

La Sfida Principale: Perché l'Olio di Pirolisi Grezzo È Inutilizzabile

L'olio di pirolisi grezzo, spesso chiamato bio-olio o bio-greggio, è fondamentalmente diverso dal petrolio greggio convenzionale. Le sue proprietà chimiche uniche rendono necessaria una raffinazione aggressiva prima che possa essere utilizzato come combustibile "drop-in".

Alto Contenuto di Ossigeno

A differenza del petrolio, che è composto quasi interamente da idrocarburi (idrogeno e carbonio), l'olio di pirolisi contiene una quantità significativa di ossigeno (35-40% in peso). Questo ossigeno è legato all'interno di composti come acidi, aldeidi, chetoni e fenoli.

Questo alto contenuto di ossigeno è la causa principale della maggior parte degli altri problemi, poiché porta a bassa densità energetica, instabilità chimica e alta acidità.

Acidità e Corrosività

I composti ossigenati, in particolare gli acidi acetico e formico, rendono l'olio di pirolisi altamente acido, con un pH tipicamente tra 2 e 3. Ciò rende l'olio estremamente corrosivo per tubi, serbatoi e componenti del motore in acciaio al carbonio standard, richiedendo materiali specializzati e costosi resistenti alla corrosione.

Alto Contenuto di Acqua

L'olio di pirolisi può contenere il 15-30% di acqua, che viene prodotta durante il processo di pirolisi ed è miscibile con l'olio. Questo contenuto di acqua riduce significativamente il potere calorifico dell'olio e può portare a problemi di separazione di fase durante lo stoccaggio o la lavorazione.

Instabilità Chimica

L'olio di pirolisi è termicamente instabile. Quando riscaldato, i suoi composti ossigenati reattivi tendono a polimerizzare, formando fango denso e carbone solido. Ciò rende i processi di raffinazione tradizionali come la distillazione quasi impossibili senza una precedente stabilizzazione, poiché l'olio si solidificherebbe e ostruirebbe le apparecchiature a temperature elevate.

Strategie e Tecnologie di Raffinazione Chiave

La raffinazione dell'olio di pirolisi comporta una sequenza di passaggi progettati per affrontare sistematicamente i suoi problemi intrinseci. Nessun singolo metodo è una soluzione completa; spesso vengono utilizzati in combinazione.

Fase 1: Pre-trattamento Fisico

Il primo passo essenziale è la rimozione dei contaminanti fisici. Ciò comporta tipicamente la filtrazione a gas caldo per rimuovere le particelle di carbone direttamente dopo il reattore di pirolisi e/o la filtrazione liquida dell'olio condensato. Ciò previene l'incrostazione del catalizzatore a valle e l'erosione delle apparecchiature.

Fase 2: Idrotrattamento (Idrodeossigenazione - HDO)

Questa è la tecnologia di raffinazione più critica ed efficace per l'olio di pirolisi. Il processo prevede la reazione dell'olio con idrogeno gassoso ad alte temperature (300-400°C) e pressioni (fino a 200 bar) in presenza di un catalizzatore.

L'obiettivo primario dell'HDO è rimuovere gli atomi di ossigeno convertendoli in acqua (H₂O). Ciò riduce simultaneamente l'acidità, aumenta il potere calorifico dell'olio e migliora drasticamente la sua stabilità chimica. Il prodotto risultante è un liquido più simile agli idrocarburi e molto meno corrosivo.

Fase 3: Cracking Catalitico

Una volta stabilizzato, il bio-olio trattato può potenzialmente essere co-processato in un FCC (Fluid Catalytic Cracker) di una raffineria standard. Qui, viene miscelato in piccole quantità (tipicamente <5%) con gasolio di petrolio.

L'unità FCC "cracca" le molecole grandi in molecole più piccole e di maggior valore come la benzina. Tuttavia, la co-lavorazione del bio-olio presenta ancora sfide, tra cui una ridotta durata del catalizzatore e rese di combustibile inferiori rispetto alla lavorazione di flussi di petrolio puro.

Fase 4: Distillazione Frazionata

Dopo un significativo idrotrattamento, l'olio trattato diventa sufficientemente stabile da sopportare le alte temperature della distillazione. La distillazione frazionata separa l'olio in diverse frazioni in base ai loro punti di ebollizione, come la nafta (un precursore della benzina), il cherosene (carburante per jet) e il diesel.

La distillazione diretta dell'olio di pirolisi grezzo non è fattibile a causa della sua tendenza a polimerizzare e a formare coke.

Metodo Alternativo: Emulsificazione

Per applicazioni meno esigenti, l'emulsificazione è un'opzione di upgrading a basso costo. Ciò comporta la miscelazione dell'olio di pirolisi con un combustibile convenzionale come il diesel e l'aggiunta di un pacchetto di tensioattivi. Il risultato è un'emulsione stabile che può essere bruciata in alcuni motori stazionari, forni o caldaie, sebbene non sia adatta per i moderni motori di trasporto.

Comprendere i Compromessi

L'upgrading dell'olio di pirolisi è tecnicamente fattibile, ma comporta significative sfide economiche e ingegneristiche che devono essere attentamente considerate.

L'Alto Costo dell'Idrogeno

L'idrotrattamento è il metodo più efficace, ma è anche il più costoso. Consuma grandi quantità di idrogeno, che è un gas industriale costoso da produrre e gestire. Questo consumo di idrogeno è la singola spesa operativa più grande nell'upgrading del bio-olio a combustibile.

Disattivazione del Catalizzatore

I contaminanti residui e la natura acida dell'olio di pirolisi, anche dopo il pre-trattamento, sono aggressivi per i catalizzatori utilizzati nell'HDO e nel cracking. Questi catalizzatori perdono rapidamente la loro efficacia (si disattivano), richiedendo frequenti e costose sostituzioni o rigenerazioni.

Costi di Capitale Elevati

La natura corrosiva del bio-olio grezzo e parzialmente trattato richiede che reattori, tubazioni e recipienti siano costruiti con leghe costose come l'acciaio inossidabile. Inoltre, le condizioni di alta pressione e alta temperatura dell'idrotrattamento richiedono sistemi di reattori robusti e costosi.

Resa vs. Qualità

Esiste un compromesso intrinseco tra la qualità del prodotto finale e la resa liquida. Una raffinazione più aggressiva (temperature più elevate, tempi di residenza più lunghi) produce un olio di qualità superiore, completamente deossigenato, ma converte anche una maggiore quantità di liquido in gas leggeri, riducendo il volume complessivo di combustibile liquido prodotto.

Fare la Scelta Giusta per il Tuo Obiettivo

La strategia di raffinazione ottimale dipende interamente dal prodotto finale desiderato e dai vincoli economici.

- Se il tuo obiettivo principale è produrre combustibili "drop-in" di grado trasporto: Un percorso a più stadi che coinvolga una robusta filtrazione, un idrotrattamento profondo e una distillazione frazionata è l'unica via praticabile.

- Se il tuo obiettivo è generare combustibile di grado inferiore per caldaie o forni stazionari: Un processo più semplice di filtrazione seguito da emulsificazione con diesel può essere una soluzione sufficiente e più conveniente.

- Se miri a estrarre biochimici di alto valore: Una combinazione di estrazione con solvente e distillazione sotto vuoto su frazioni specifiche di olio leggermente trattato può essere prioritaria rispetto alla deossigenazione completa per il combustibile.

In definitiva, trasformare l'olio di pirolisi grezzo in un prodotto di valore dipende da una valutazione lucida delle sue proprietà impegnative e da un investimento strategico nella giusta tecnologia di raffinazione.

Tabella Riepilogativa:

| Fase di Raffinazione | Obiettivo Primario | Sfida Chiave |

|---|---|---|

| Filtrazione Fisica | Rimuovere carbone e particelle solide | Prevenire l'incrostazione del catalizzatore e l'erosione delle apparecchiature |

| Idrotrattamento (HDO) | Rimuovere ossigeno, ridurre acidità, migliorare stabilità | Alto consumo di idrogeno e disattivazione del catalizzatore |

| Cracking Catalitico | Rompe le molecole grandi in precursori di combustibile | Limiti di co-lavorazione e ridotta durata del catalizzatore |

| Distillazione Frazionata | Separare l'olio trattato in frazioni di combustibile (es. diesel, nafta) | Richiede una precedente stabilizzazione per evitare la polimerizzazione |

| Emulsificazione | Miscelare con diesel per uso come combustibile di basso grado | Non adatto per motori di trasporto |

Pronto a trasformare il tuo olio di pirolisi in prodotti di alto valore? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per l'analisi, l'upgrading e la raffinazione del bio-olio. Che tu stia ricercando catalizzatori per idrotrattamento, ottimizzando la filtrazione o scalando i processi di distillazione, le nostre soluzioni ti aiutano ad affrontare le sfide di corrosione, instabilità ed efficienza. Contatta i nostri esperti oggi stesso per scoprire come possiamo supportare gli obiettivi di raffinazione dell'olio di pirolisi del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Reattori personalizzabili ad alta pressione per applicazioni scientifiche e industriali avanzate

- Reattore Autoclave da Laboratorio ad Alta Pressione per Sintesi Idrotermale

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Liofilizzatore da Laboratorio ad Alte Prestazioni

Domande frequenti

- Qual è il processo di pirolisi rapida della biomassa? Trasformare la biomassa in bio-olio in pochi secondi

- Qual è uno svantaggio dell'energia da biomassa? I costi ambientali ed economici nascosti

- La pirolisi è praticabile? Una guida per il successo economico, tecnologico e ambientale

- Come viene convertita l'energia in biomassa? Sfruttare l'energia solare della natura per l'energia rinnovabile

- Quali sono i prodotti della pirolisi della biomassa? Scopri Bio-Char, Bio-Olio e Syngas