La generazione di un plasma per lo sputtering è un processo di scarica elettrica controllata all'interno di un gas. Si ottiene applicando un'alta tensione tra un catodo (che contiene il materiale da bombardare) e un anodo all'interno di una camera a bassa pressione. Questo campo elettrico accelera gli elettroni liberi, che collidono e ionizzano gli atomi del gas inerte (tipicamente argon), creando una luminescenza autosufficiente composta da ioni ed elettroni: il plasma.

Il principio fondamentale è semplice: usare un'alta tensione per ionizzare un gas. Tuttavia, la chiave per uno sputtering moderno ed efficiente è l'uso di campi magnetici per intrappolare gli elettroni vicino al bersaglio, aumentando drasticamente la densità del plasma e la velocità di deposizione.

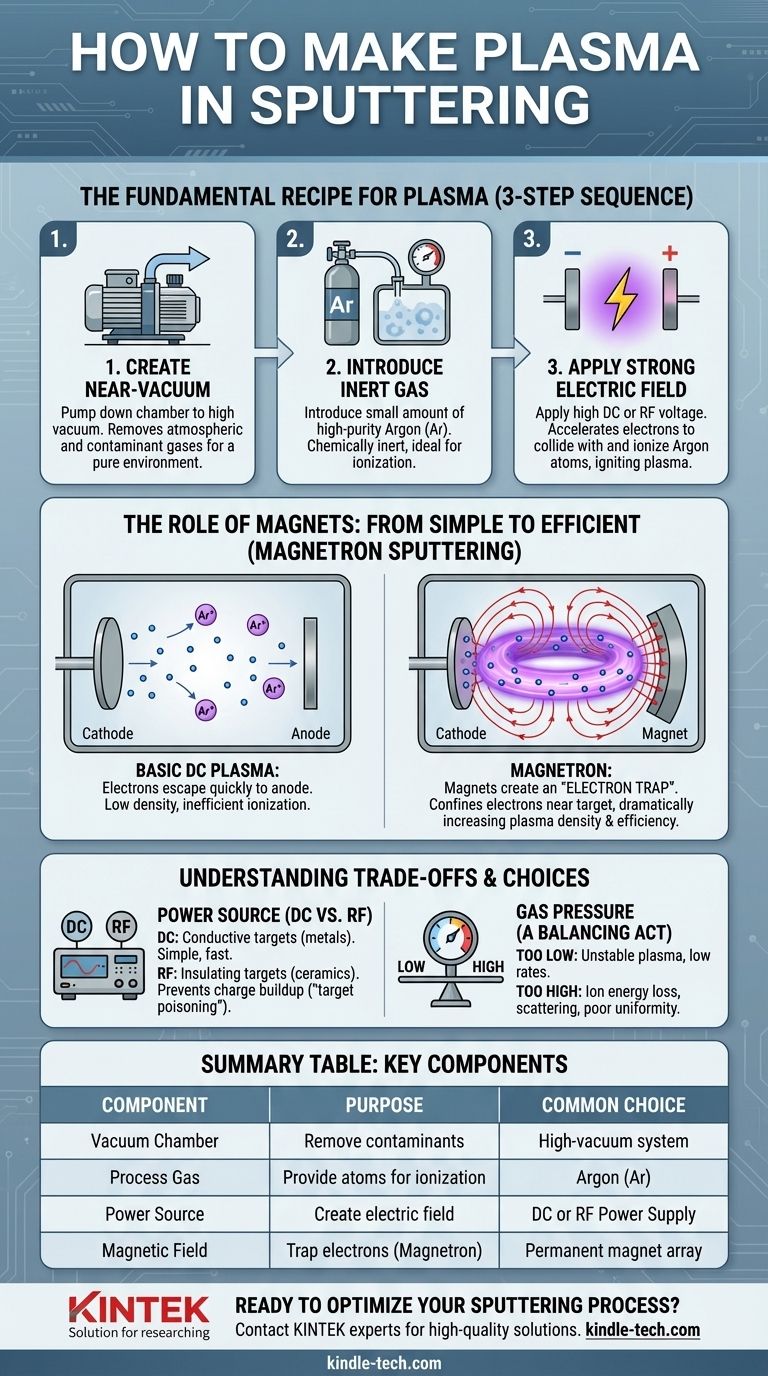

La Ricetta Fondamentale per il Plasma

Creare un plasma stabile ed efficace per lo sputtering comporta una sequenza precisa in tre fasi. Ogni fase è fondamentale per stabilire le condizioni necessarie per il bombardamento ionico.

Fase 1: Creare un Ambiente Quasi Vuoto

Prima che il plasma possa essere generato, la camera di sputtering viene portata a un alto vuoto. Questo rimuove i gas atmosferici e altri gas contaminanti.

Un ambiente pulito assicura che il plasma successivo sia composto quasi interamente dal gas di processo desiderato, prevenendo reazioni chimiche indesiderate e impurità nel film depositato.

Fase 2: Introdurre un Gas Inerte

Una volta stabilito il vuoto, viene introdotta una piccola quantità controllata di gas inerte di elevata purezza. L'argon (Ar) è la scelta più comune.

L'argon viene utilizzato perché è chimicamente inerte, ha una massa atomica relativamente elevata per uno sputtering efficace ed è economico. Questi atomi di gas sono la materia prima che verrà ionizzata per formare il plasma.

Fase 3: Applicare un Forte Campo Elettrico

Viene applicata un'alta tensione CC o RF tra due elettrodi. Il catodo è caricato negativamente e contiene il materiale bersaglio, mentre l'anodo è messo a terra e include tipicamente le pareti della camera e il supporto del substrato.

Questa tensione crea un potente campo elettrico che accelera i pochi elettroni liberi naturalmente presenti nel gas. Questi elettroni energizzati collidono con gli atomi di argon neutri, strappando un elettrone e creando uno ione argon carico positivamente (Ar+) e un altro elettrone libero. Questo processo si propaga a cascata, accendendo e sostenendo rapidamente il plasma.

Da Plasma Semplice a Sputtering Efficiente: Il Ruolo dei Magneti

Un plasma di base funzionerà, ma non è molto efficiente. I sistemi moderni, noti come sistemi di sputtering a magnetron, utilizzano magneti per migliorare drasticamente il processo.

Il Problema del Plasma CC di Base

In un plasma semplice, gli elettroni vengono rapidamente attratti verso l'anodo positivo. Molti di essi attraversano la camera senza mai collidere con un atomo di argon.

Ciò si traduce in un plasma a bassa densità e in un processo di sputtering inefficiente, poiché una grande quantità di energia elettrica viene sprecata senza creare gli ioni positivi necessari per bombardare il bersaglio.

Come i Magneti Creano una "Trappola per Elettroni"

Nello sputtering a magnetron, un potente gruppo di magneti permanenti è posizionato dietro il bersaglio catodico. Questo proietta un campo magnetico davanti alla superficie del bersaglio.

Questo campo magnetico costringe gli elettroni altamente mobili in un percorso confinato e a spirale (o elicoidale) vicino al bersaglio. Invece di sfuggire direttamente all'anodo, vengono intrappolati in questa "pista" magnetica.

Il Risultato: Un Plasma Più Denso e Intenso

Intrappolando gli elettroni, la loro lunghezza di percorso vicino al bersaglio aumenta di ordini di grandezza. Ciò aumenta drasticamente la probabilità che un elettrone collida e ionizzi un atomo di argon.

Questa superiore efficienza di ionizzazione crea un plasma molto più denso e intenso esattamente dove è necessario, direttamente di fronte al bersaglio, portando a tassi di sputtering molto più elevati e a un processo più stabile.

Comprendere i Compromessi

Il metodo di generazione del plasma ha conseguenze dirette sui tipi di materiali che è possibile depositare e sull'efficienza complessiva del processo.

Alimentazione CC rispetto a RF

Lo sputtering a Corrente Continua (CC) utilizza una tensione negativa costante sul catodo. È semplice, veloce e altamente efficace per materiali bersaglio conduttivi come i metalli.

Lo sputtering a Radio Frequenza (RF) utilizza un campo elettrico alternato. È essenziale per lo sputtering di materiali isolanti elettrici (dielettrici) come ossidi e nitruri. Una tensione CC causerebbe l'accumulo di carica positiva sulla superficie del bersaglio isolante, neutralizzando infine il campo elettrico ed estinguendo il plasma. L'alimentazione RF evita questo "avvelenamento del bersaglio".

Pressione del Gas: Un Atto di Equilibrio

La pressione del gas di sputtering è un parametro critico. Se la pressione è troppo bassa, non ci sono abbastanza atomi di gas per sostenere un plasma stabile, il che porta a bassi tassi di sputtering.

Se la pressione è troppo alta, gli ioni collideranno con altri atomi di gas durante il loro percorso verso il bersaglio. Ciò riduce la loro energia, diminuendo la resa di sputtering e potenzialmente disperdendo il materiale bombardato, il che influisce sull'uniformità del film.

Fare la Scelta Giusta per il Tuo Obiettivo

La configurazione corretta del plasma dipende interamente dal materiale che stai depositando e dai tuoi requisiti di prestazione.

- Se il tuo obiettivo principale è depositare un materiale conduttivo (come un metallo): lo sputtering a magnetron CC è lo standard industriale, offrendo una combinazione robusta di alti tassi di deposizione e semplicità di processo.

- Se il tuo obiettivo principale è depositare un materiale isolante (come una ceramica o un ossido): è necessario lo sputtering a magnetron RF per prevenire l'accumulo di carica sulla superficie del bersaglio e mantenere un plasma stabile.

- Se il tuo obiettivo principale è l'efficienza del processo: l'uso del confinamento a magnetron è imprescindibile, poiché è la chiave per creare un plasma denso e ottenere tassi di deposizione pratici.

Padroneggiando questi principi di generazione e confinamento del plasma, si ottiene un controllo diretto sulla qualità e sull'efficienza del processo di deposizione del film sottile.

Tabella Riassuntiva:

| Componente Chiave | Scopo | Scelta Comune |

|---|---|---|

| Camera a Vuoto | Rimuove i contaminanti per un ambiente di processo puro | Sistema ad alto vuoto |

| Gas di Processo | Fornisce atomi da ionizzare in plasma | Argon (Ar) |

| Alimentazione | Crea un campo elettrico per accelerare gli elettroni e ionizzare il gas | Alimentatore CC o RF |

| Campo Magnetico | Intrappola gli elettroni per aumentare la densità del plasma (Sputtering a Magnetron) | Array di magneti permanenti dietro il bersaglio |

Pronto a Ottimizzare il Tuo Processo di Sputtering?

Sia che tu stia depositando metalli conduttivi con alimentazione CC o ceramiche isolanti con alimentazione RF, l'esperienza di KINTEK nelle apparecchiature di laboratorio e nei materiali di consumo ti assicura di avere gli strumenti giusti per una deposizione di film sottili efficiente e di alta qualità. Le nostre soluzioni di sputtering sono progettate per fornire un controllo preciso sulla densità del plasma e sui tassi di deposizione.

Contatta oggi i nostri esperti per discutere come possiamo aiutarti a ottenere risultati superiori nel tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

Domande frequenti

- Cos'è un target di sputtering? La base per rivestimenti sottili ad alte prestazioni

- Quali sono i parametri di sputtering per i film sottili? Padroneggia le chiavi per una deposizione precisa del film

- Quali sono le proprietà dell'oro (Au) rilevanti per il suo utilizzo nei rivestimenti? Stabilità ad alte prestazioni e conducibilità

- Quali sono le fasi del processo di sputtering? Una guida alla deposizione di film sottili

- Perché l'uniformità di deposizione è un fattore critico nella produzione di dispositivi? Garantire la resa e le prestazioni elettriche

- Qual è la resistenza dei nanotubi di carbonio? Sbloccare proprietà meccaniche senza pari

- Qual è il diametro di chiralità di un nanotubo di carbonio? Come la chiralità determina le proprietà dei CNT

- Quali sono i vantaggi della deposizione per sputtering? Ottieni una deposizione di film sottili superiore per la tua applicazione