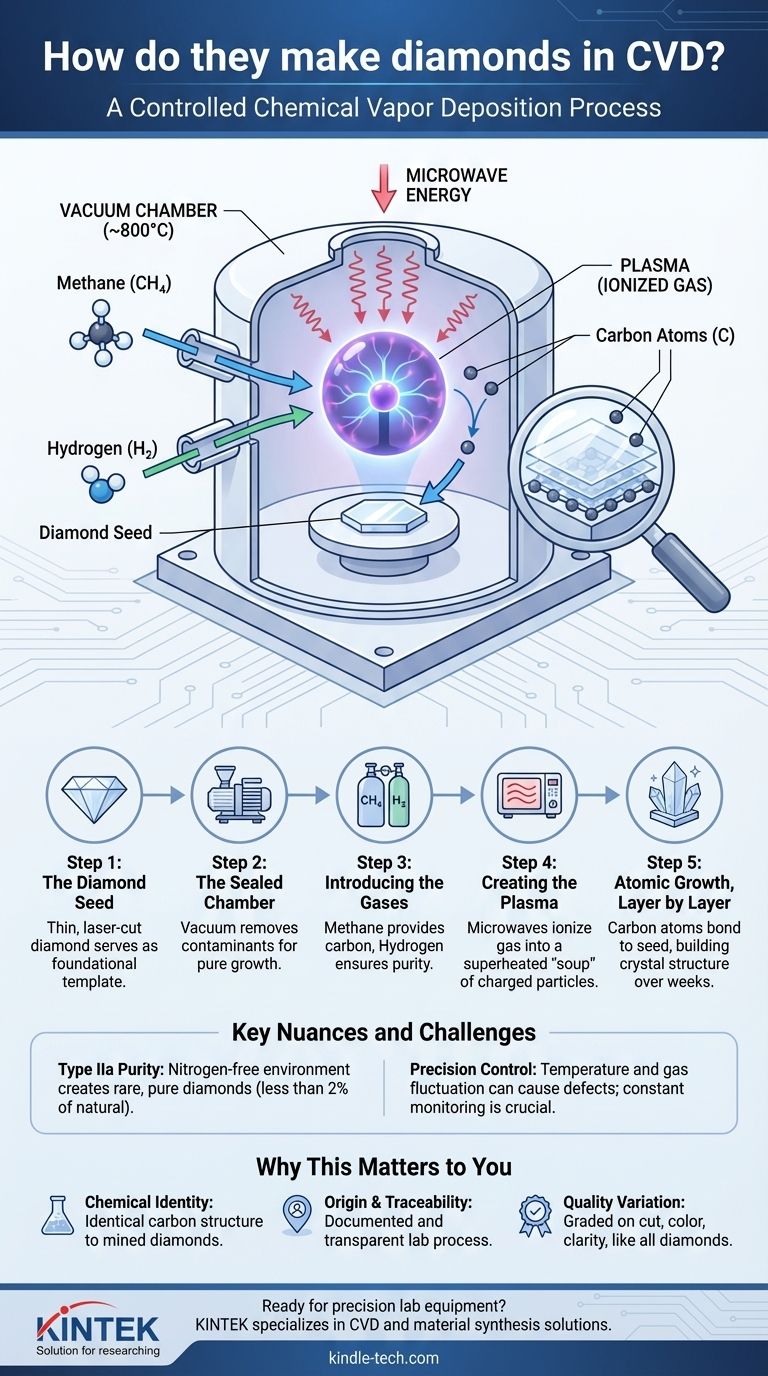

Per creare un diamante CVD, un piccolo e sottile "seme" di diamante viene posto all'interno di una camera a vuoto. La camera viene riscaldata a circa 800°C (1500°F) e riempita con una miscela di gas ricca di carbonio, tipicamente metano e idrogeno. Questo gas viene quindi ionizzato in un plasma, che scompone le molecole di gas e libera gli atomi di carbonio. Questi atomi di carbonio si attaccano quindi al seme di diamante, costruendo la sua struttura cristallina strato dopo strato fino a quando non si è formato un nuovo diamante più grande.

Il principio fondamentale della deposizione chimica da fase vapore (CVD) non è fondere il carbonio, ma costruire un diamante atomo per atomo. Utilizza un ambiente gassoso controllato per depositare carbonio su un modello di diamante, continuando essenzialmente la crescita di un cristallo di diamante preesistente.

Decostruire il Processo CVD

Il nome "Deposizione Chimica da Fase Vapore" descrive perfettamente come vengono creati questi diamanti. Una reazione chimica che coinvolge un vapore (gas) si traduce nella deposizione di materiale solido (carbonio) su un substrato (il seme di diamante).

Passaggio 1: Il Seme di Diamante

L'intero processo inizia con un "seme", che è una fetta molto sottile, tagliata al laser, di un diamante preesistente. Questo seme funge da modello fondamentale. La qualità del diamante finale dipende in gran parte dalla qualità e dall'orientamento di questo seme iniziale.

Passaggio 2: La Camera Sigillata

Il seme viene posto all'interno di una camera a vuoto altamente controllata. Questo ambiente sottovuoto è fondamentale perché rimuove eventuali contaminanti e consente un controllo preciso della pressione e dell'atmosfera, essenziali per la crescita di un cristallo di diamante puro.

Passaggio 3: Introduzione dei Gas

Una miscela specifica di gas viene pompata nella camera. Questa è quasi sempre una combinazione di un gas fonte di carbonio, come il metano (CH₄), e un volume molto maggiore di gas idrogeno (H₂).

Passaggio 4: Creazione del Plasma

La camera viene riscaldata a circa 800°C. Quindi, viene introdotta una fonte di energia, tipicamente microonde. Questa energia ionizza il gas, strappando elettroni dagli atomi e creando una palla di plasma incandescente: una "zuppa" surriscaldata di particelle cariche.

Passaggio 5: Crescita Atomica, Strato dopo Strato

All'interno del plasma, le molecole di metano e idrogeno vengono scomposte. Questo rilascia atomi di carbonio individuali. Questi atomi di carbonio vengono quindi attratti dalla superficie leggermente più fredda del seme di diamante.

Fondamentalmente, si legano al reticolo cristallino del seme, estendendolo e facendo crescere il diamante un livello atomico alla volta. Il gas idrogeno svolge un ruolo vitale incidendo selettivamente qualsiasi carbonio che tenti di formare legami più deboli e non diamantiferi (come la grafite), assicurando che il cristallo in crescita rimanga diamante puro. Questo processo continua per diverse settimane per far crescere un singolo cristallo di qualità gemma.

Comprendere le Sfumature e le Sfide

Sebbene il processo sia semplice in linea di principio, la sua esecuzione è una sfida tecnologica sofisticata. La qualità finale del diamante dipende interamente dalla padronanza di diverse variabili chiave.

Il Ruolo Critico della Purezza

Il processo CVD crea diamanti di Tipo IIa, una categoria molto rara in natura (meno del 2% di tutti i diamanti estratti). Ciò è dovuto al fatto che l'ambiente controllato è privo di azoto, l'elemento che causa la comune sfumatura giallastra nella maggior parte dei diamanti naturali.

Controllo delle Condizioni di Crescita

La minima fluttuazione di temperatura, pressione o rapporto della miscela di gas può introdurre difetti o interrompere completamente il processo di crescita. I tecnici devono monitorare e regolare costantemente queste condizioni per produrre cristalli chiari e ben formati.

Trattamenti Post-Crescita

A volte, i diamanti CVD appena cresciuti presentano una tinta brunastra a causa di lievi distorsioni strutturali. Questi diamanti possono essere sottoposti a un processo di trattamento post-crescita, come l'ricottura ad Alta Pressione/Alta Temperatura (HPHT), per correggere queste distorsioni e migliorarne il colore. Questo è un miglioramento permanente.

Perché Questo Processo è Importante per Te

Comprendere la scienza dietro i diamanti CVD ti permette di valutarli in base alle loro proprietà fondamentali, non solo alla loro origine.

- Se la tua attenzione principale è l'identità chimica e la qualità: La tecnologia CVD produce un prodotto chimicamente, fisicamente e otticamente identico a un diamante estratto, composto dagli stessi atomi di carbonio nella stessa struttura cristallina.

- Se la tua attenzione principale è l'origine e la tracciabilità: Il processo CVD è un processo di produzione documentato e controllato, che offre una storia chiara e trasparente per ogni pietra prodotta.

- Se la tua attenzione principale è la comprensione del prodotto finale: Sappi che l'etichetta "CVD" descrive il metodo di crescita, e il diamante risultante può comunque variare in qualità (colore, purezza) proprio come qualsiasi altro diamante, che viene poi classificato di conseguenza.

Questa conoscenza ti permette di vedere che un diamante coltivato in laboratorio non è un'imitazione, ma piuttosto il risultato della ricreazione del processo di crescita del diamante in un ambiente tecnologico altamente avanzato.

Tabella Riassuntiva:

| Fase di Crescita del Diamante CVD | Elemento Chiave | Scopo |

|---|---|---|

| Preparazione del Seme | Seme di Diamante | Agisce come modello per la crescita atomica |

| Configurazione della Camera | Camera a Vuoto | Fornisce un ambiente puro e privo di contaminanti |

| Introduzione dei Gas | Metano (CH₄) e Idrogeno (H₂) | Fornisce la fonte di carbonio e assicura la purezza del diamante |

| Creazione del Plasma | Microonde e Calore (~800°C) | Ionizza il gas per liberare gli atomi di carbonio |

| Crescita del Cristallo | Deposizione Atomica | Costruisce il diamante strato dopo strato nel corso di diverse settimane |

Pronto a esplorare apparecchiature di laboratorio di precisione per la tua sintesi di materiali avanzati? KINTEK è specializzata in apparecchiature e materiali di consumo di alta qualità per laboratori, fornendo soluzioni affidabili per CVD, lavorazione termica e altro ancora. Che tu stia coltivando diamanti o sviluppando nuovi materiali, la nostra esperienza assicura che i tuoi processi funzionino in modo efficiente e accurato. Contattaci oggi tramite il nostro Modulo di Contatto per discutere come possiamo supportare le esigenze uniche del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

Domande frequenti

- Qual è la funzione delle apparecchiature CVD nei rivestimenti modificati al rodio? Raggiungere una profonda diffusione e precisione microstrutturale

- Fino a quale temperatura i nanotubi di carbonio possono resistere all'aria? Comprendere il limite di ossidazione

- Cos'è un forno tubolare CVD? Una guida completa alla deposizione di film sottili

- Perché i nanotubi di carbonio sono importanti nell'industria? Sbloccare le prestazioni dei materiali di prossima generazione

- Quali sono i principali vantaggi della deposizione chimica da vapore (CVD)? Ottenere rivestimenti di precisione per geometrie complesse