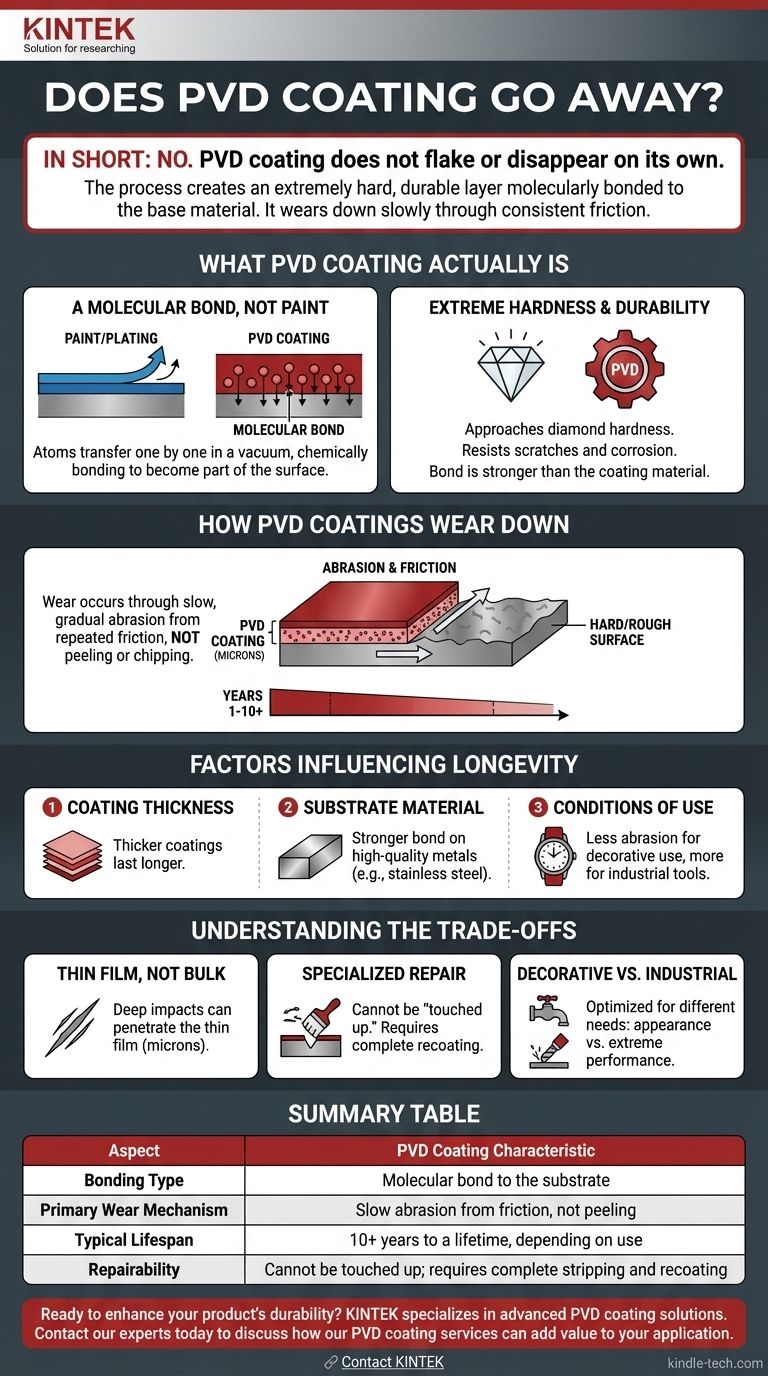

In breve, il rivestimento PVD non si sfalda né scompare da solo. Il processo crea uno strato estremamente duro e durevole che è legato molecolarmente al materiale di base. Tuttavia, come ogni superficie, non è indistruttibile e può essere gradualmente consumato in un periodo molto lungo attraverso l'attrito e l'abrasione costanti.

Il principio fondamentale da comprendere è che i rivestimenti PVD si usurano per lenta abrasione, non per scollamento o scheggiatura. La loro durata è meno una questione di tempo e più una funzione dell'usura fisica a cui sono sottoposti.

Cos'è realmente il rivestimento PVD

Il Deposito Fisico da Vapore (PVD) è un sofisticato processo di rivestimento sottovuoto, non un tipo di vernice o placcatura. Comprendere questa distinzione è fondamentale per capirne la durabilità.

Un Legame Molecolare, Non Uno Strato di Vernice

Il processo PVD trasferisce un materiale metallico o ceramico un atomo alla volta. In una camera sottovuoto ad alta temperatura, un materiale sorgente solido viene vaporizzato in un plasma e quindi depositato sull'oggetto bersaglio, noto come substrato.

Questo crea un film sottile e denso che è legato chimicamente e fisicamente alla superficie dell'oggetto stesso. Non è semplicemente appoggiato sopra; diventa parte integrante della superficie.

Estrema Durezza e Durabilità

Il rivestimento risultante è incredibilmente duro, in molti casi avvicinandosi alla durezza di un diamante. Questo è il motivo per cui gli articoli rivestiti in PVD sono eccezionalmente resistenti ai graffi e alla corrosione.

Il rivestimento non si stacca da solo perché il suo legame con il substrato è più forte del materiale di rivestimento stesso.

Come si Usurano i Rivestimenti PVD

Sebbene i rivestimenti PVD siano eccezionalmente resistenti, non sono invincibili. L'usura avviene attraverso l'interazione fisica, non per scomposizione chimica o invecchiamento.

Il Ruolo dell'Abrasione e dell'Attrito

Il meccanismo principale di usura è l'abrasione. Ciò si verifica quando la superficie rivestita sfrega ripetutamente contro altre superfici dure o ruvide.

Nel corso di molti anni, questo attrito costante può consumare lentamente gli strati microscopici del rivestimento, esponendo infine il substrato sottostante. Il processo è lento e graduale, non un cedimento improvviso.

Fattori che Influenzano la Longevità

La durata di vita di un rivestimento PVD può variare da dieci anni a una vita intera, a seconda interamente di alcuni fattori chiave:

- Spessore del Rivestimento: Un rivestimento più spesso impiegherà naturalmente più tempo per consumarsi.

- Materiale del Substrato: Il legame è più forte su metalli di alta qualità come acciaio inossidabile o titanio.

- Condizioni d'Uso: La cassa di un orologio rivestita in PVD subirà molta meno abrasione rispetto a una punta da trapano rivestita in PVD utilizzata quotidianamente.

Comprendere i Compromessi

Il PVD offre prestazioni eccezionali, ma è importante riconoscerne i limiti pratici.

È un Film Sottile, Non Materiale di Massa

I rivestimenti PVD sono misurati in micron (millesimi di millimetro). Sebbene estremamente duri, un graffio profondo o un impatto significativo da un oggetto appuntito possono penetrare il film sottile ed esporre il metallo di base sottostante.

La Riparazione è un Processo Specializzato

Non è possibile "ritoccare" un rivestimento PVD usurato o danneggiato. Il ripristino della superficie richiede che il pezzo venga rimosso professionalmente e poi completamente rivestito nuovamente in una camera PVD, il che è spesso impraticabile o costoso per i beni di consumo.

Rivestimenti Decorativi vs. Industriali

I rivestimenti PVD utilizzati su prodotti di consumo come orologi o rubinetti sono ottimizzati per l'aspetto e una resistenza all'usura moderata. I rivestimenti PVD industriali, utilizzati su utensili da taglio, sono progettati per prestazioni estreme e possono essere più spessi o realizzati con materiali diversi.

Fare la Scelta Giusta per il Tuo Obiettivo

- Se il tuo obiettivo principale è evitare scheggiature o sfaldamenti: Il PVD è una scelta superiore rispetto alla placcatura o alla verniciatura tradizionali, poiché il suo legame molecolare previene questo tipo di cedimento.

- Se il tuo obiettivo principale è la longevità decorativa (es. orologi, gioielli): Il rivestimento durerà molti anni con cura ragionevole, ma aspettati che le aree ad alto contatto (come la chiusura di un orologio) mostrino alla fine segni di lucidatura o usura.

- Se il tuo obiettivo principale sono le prestazioni industriali (es. utensili): Il PVD estende notevolmente la vita e le prestazioni di un utensile, ma dovrebbe essere visto come una superficie indossabile ad alte prestazioni che alla fine soccomberà all'uso estremo.

In definitiva, la durata di un rivestimento PVD è un riflesso diretto delle esigenze fisiche a cui è sottoposto.

Tabella Riassuntiva:

| Aspetto | Caratteristica del Rivestimento PVD |

|---|---|

| Tipo di Legame | Legame molecolare con il substrato |

| Meccanismo di Usura Primario | Lenta abrasione da attrito, non scollamento |

| Durata Tipica | Oltre 10 anni fino a una vita intera, a seconda dell'uso |

| Riparabilità | Non può essere ritoccato; richiede la rimozione completa e il ricopertura |

Pronto a migliorare la durabilità e le prestazioni del tuo prodotto con un rivestimento PVD che dura?

KINTEK è specializzata in soluzioni avanzate di rivestimento PVD per apparecchiature di laboratorio, utensili e componenti di precisione. I nostri rivestimenti offrono estrema durezza e resistenza alla corrosione, estendendo la vita e l'affidabilità dei tuoi prodotti.

Contatta oggi i nostri esperti per discutere come i nostri servizi di rivestimento PVD possono aggiungere valore alla tua applicazione.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Trappola fredda per vuoto con refrigeratore diretto

- Stampi per pressatura isostatica per laboratorio

Domande frequenti

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato