Sì, tutti gli elementi riscaldanti elettrici si degradano nel tempo. Questa degradazione è una conseguenza inevitabile del loro funzionamento, guidata principalmente da un processo chiamato ossidazione, che è massicciamente accelerato dalle alte temperature a cui operano. Questo processo altera gradualmente le proprietà fisiche ed elettriche dell'elemento, portando a una riduzione delle prestazioni ben prima che si guasti completamente.

Il problema fondamentale non è che gli elementi riscaldanti semplicemente "si bruciano", ma che subiscono un lento decadimento. Questo decadimento aumenta la loro resistenza elettrica, il che, contrariamente all'intuizione, provoca una riduzione graduale ma significativa della produzione di calore durante la loro vita utile.

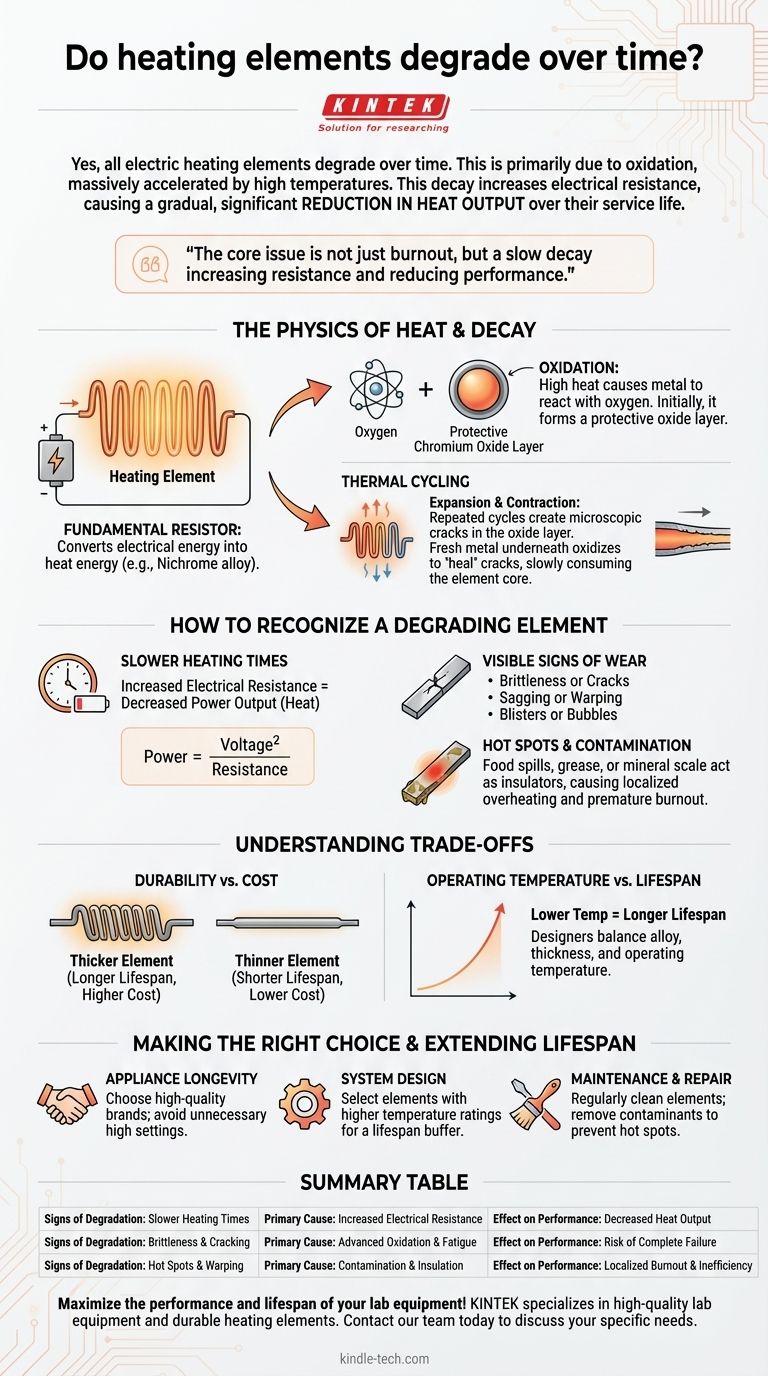

La fisica del calore e del decadimento

Per capire perché gli elementi si guastano, devi prima capire come funzionano. Il processo è una combinazione di scienza dei materiali e principi elettrici di base.

Come funziona un elemento riscaldante

Un elemento riscaldante è fondamentalmente una resistenza. Quando la corrente elettrica fluisce attraverso di esso, la resistenza del materiale converte l'energia elettrica in energia termica.

Ecco perché diventano incandescenti. Il materiale è scelto appositamente per la sua elevata resistenza elettrica e la sua capacità di resistere a temperature estreme senza fondere. Il materiale più comune è una lega chiamata Nicromo (nichel-cromo).

Il colpevole principale: l'ossidazione

Ad alte temperature, il metallo nell'elemento reagisce con l'ossigeno presente nell'aria. Per il Nicromo, questo è inizialmente un vantaggio, poiché forma uno strato esterno stabile e protettivo di ossido di cromo.

Questo strato di ossido impedisce al metallo sottostante di ossidarsi ulteriormente e di guastarsi rapidamente. Tuttavia, la protezione non è permanente.

Il ruolo del ciclo termico

Ogni volta che un apparecchio viene acceso e spento, l'elemento riscaldante si espande quando si riscalda e si contrae quando si raffredda. Questo movimento costante, noto come ciclo termico, crea crepe microscopiche nello strato protettivo di ossido.

Quando l'elemento si riscalda di nuovo, l'ossigeno penetra in queste nuove crepe, consumando una minuscola quantità di metallo fresco sottostante per "riparare" lo strato protettivo. Nel corso di migliaia di cicli, questo processo ripetuto consuma lentamente il metallo centrale, assottigliando l'elemento.

Come riconoscere un elemento in degradazione

I segni di degradazione sono spesso sottili e possono essere scambiati per altri problemi. Il sintomo più rivelatore è un cambiamento nelle prestazioni.

Tempi di riscaldamento più lenti

Questo è il sintomo più comune e frainteso. Man mano che l'elemento si assottiglia a causa dell'ossidazione, la sua area della sezione trasversale diminuisce. Ciò aumenta la sua resistenza elettrica.

Secondo la Legge di Ohm per la potenza (Potenza = Tensione² / Resistenza), se la tensione dalla presa a muro è costante, un aumento della resistenza porta direttamente a una diminuzione della potenza erogata (calore). Un forno impiega più tempo per preriscaldarsi, uno scaldabagno non riesce a tenere il passo con la domanda e una piastra di cottura sembra più debole.

Segni visibili di usura

Un'ispezione visiva può spesso confermare la degradazione. Cerca:

- Fragilità o crepe: Segno di affaticamento avanzato del materiale.

- Cedimenti o deformazioni: L'elemento perde integrità strutturale ad alte temperature.

- Vesciche o bolle: Indicano punti caldi localizzati dove l'elemento è vicino al guasto completo.

Punti caldi e contaminazione

I contaminanti sono un importante acceleratore di guasto. Le fuoriuscite di cibo in un forno, il grasso su una piastra di cottura o il calcare su un elemento di uno scaldabagno agiscono come isolanti.

Questo isolamento intrappola il calore, facendo sì che il punto sottostante diventi molto più caldo rispetto al resto dell'elemento. Questa temperatura localizzata estrema accelera drasticamente l'ossidazione e porta a un bruciatura in quel punto specifico.

Comprendere i compromessi

Nessun elemento riscaldante dura per sempre. Il loro design è un attento equilibrio tra costo, prestazioni e longevità.

Durabilità contro costo

Gli elementi di calibro più spesso e pesante hanno più materiale da sacrificare all'ossidazione e dureranno significativamente più a lungo degli elementi più sottili. Sono anche più costosi. I produttori di elettrodomestici a basso costo spesso utilizzano elementi più sottili per risparmiare sui costi dei materiali, il che si traduce direttamente in una vita utile più breve.

Temperatura operativa contro durata

La relazione tra temperatura e durata non è lineare; è esponenziale. Un elemento riscaldante utilizzato a 1400°F può durare migliaia di ore in più rispetto allo stesso identico elemento utilizzato a 1500°F. I progettisti devono scegliere una lega e uno spessore dell'elemento classificati per una temperatura significativamente superiore alla normale temperatura operativa dell'apparecchio.

L'impatto dell'ambiente

L'ambiente operativo è un fattore critico. Un elemento in un forno a convezione con flusso d'aria costante si comporterà diversamente da uno immerso in acqua dura, incline alla formazione di incrostazioni minerali. Il design deve tenere conto dell'applicazione specifica per garantire una vita utile ragionevole.

Fare la scelta giusta ed estendere la durata

Puoi gestire attivamente la vita utile degli elementi riscaldanti comprendendo le forze che agiscono contro di loro.

- Se la tua priorità principale è la longevità dell'apparecchio: Scegli elettrodomestici di alta qualità di marchi affidabili, poiché è più probabile che utilizzino elementi di calibro più pesante, ed evita di farli funzionare alle impostazioni più alte possibili se non necessario.

- Se la tua priorità principale è la progettazione o l'ingegneria del sistema: Seleziona una lega e un diametro dell'elemento classificati per una temperatura significativamente superiore al tuo punto operativo target per creare un sostanziale margine di durata.

- Se la tua priorità principale è la manutenzione e la riparazione: Pulisci regolarmente gli elementi esposti a contaminanti, come forni o scaldabagni, per prevenire punti caldi isolanti che portano a guasti prematuri.

Comprendere questi principi di decadimento del materiale ti consente di passare dal semplice utilizzo di un prodotto alla gestione intelligente delle sue prestazioni e della sua durata.

Tabella riassuntiva:

| Segni di degradazione | Causa principale | Effetto sulle prestazioni |

|---|---|---|

| Tempi di riscaldamento più lenti | Aumento della resistenza elettrica | Diminuzione dell'emissione di calore |

| Fragilità e crepe | Ossidazione avanzata e affaticamento | Rischio di guasto completo |

| Punti caldi e deformazioni | Contaminazione e isolamento | Guasto localizzato e inefficienza |

Massimizza le prestazioni e la durata delle tue attrezzature di laboratorio! KINTEK è specializzata in attrezzature e materiali di consumo di laboratorio di alta qualità, inclusi elementi riscaldanti durevoli progettati per un uso rigoroso. I nostri esperti possono aiutarti a selezionare i componenti giusti per garantire affidabilità ed efficienza nel tuo laboratorio. Contatta oggi il nostro team per discutere le tue esigenze specifiche e migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Elemento Riscaldante per Forno Elettrico in Disiliciuro di Molibdeno (MoSi2)

- Elementi Riscaldanti Termici in Carburo di Silicio SiC per Forno Elettrico

- Elettrodo a foglio di platino per applicazioni di laboratorio e industriali

- Celle Elettrolitiche PEM Personalizzabili per Diverse Applicazioni di Ricerca

- Elettrodo a disco rotante (anello-disco) RRDE / compatibile con PINE, ALS giapponese, Metrohm svizzero al carbonio vetroso platino

Domande frequenti

- Quali sono gli elementi riscaldanti per forni ad alta temperatura? Scegli l'elemento giusto per la tua atmosfera

- Quali sono le proprietà degli elementi riscaldanti in molibdeno? Scegli il tipo giusto per l'atmosfera del tuo forno

- Il disolfuro di molibdeno è un elemento riscaldante? Scopri il materiale migliore per applicazioni ad alta temperatura.

- Qual è l'intervallo di temperatura degli elementi riscaldanti al disilicuro di molibdeno? Scegli il grado giusto per le tue esigenze ad alta temperatura

- Qual è il coefficiente di dilatazione termica del disiliciuro di molibdeno? Comprendere il suo ruolo nella progettazione ad alta temperatura