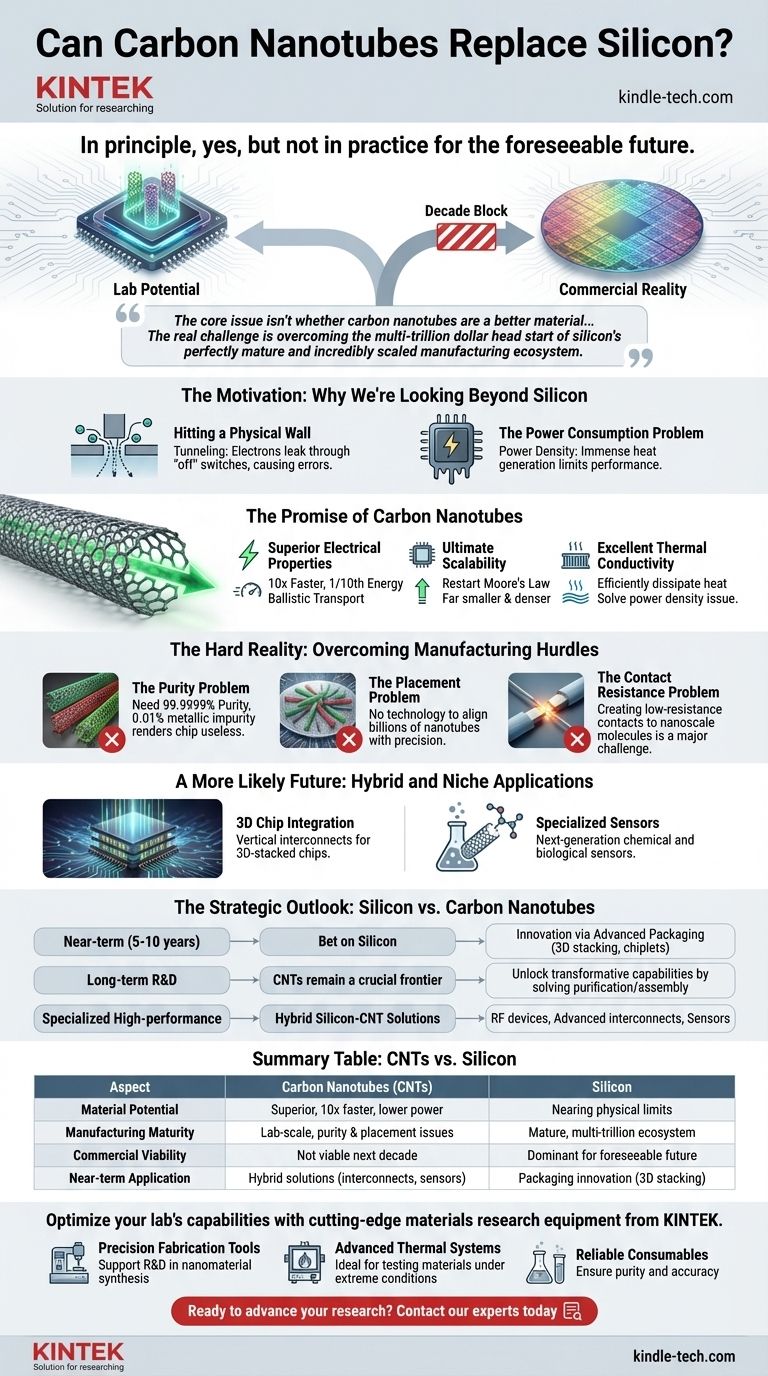

In linea di principio, sì, ma non in pratica per il prossimo futuro. Sebbene i nanotubi di carbonio (CNT) possiedano proprietà elettriche di gran lunga superiori al silicio e siano stati utilizzati per costruire processori funzionanti in ambienti di laboratorio, essi affrontano monumentali sfide di produzione e purezza. Questi ostacoli rendono commercialmente non praticabile per i CNT sostituire il silicio come fondamento dell'industria globale dei semiconduttori entro il prossimo decennio.

Il problema centrale non è se i nanotubi di carbonio siano un materiale migliore per i transistor—su scala nanometrica, lo sono. La vera sfida è superare il vantaggio di miliardi di dollari dell'ecosistema di produzione del silicio, perfettamente maturo e incredibilmente scalato.

La Motivazione: Perché Guardiamo Oltre il Silicio

Per decenni, l'industria tecnologica è stata alimentata dalla Legge di Moore—il raddoppio prevedibile dei transistor su un chip ogni due anni. Questo progresso è stato raggiunto riducendo incessantemente i transistor di silicio. Tuttavia, stiamo ora avvicinandoci ai limiti fisici fondamentali di questo processo.

Raggiungere un Muro Fisico

Man mano che i componenti in silicio si riducono a pochi nanometri, un effetto di meccanica quantistica chiamato tunneling diventa un problema serio. Gli elettroni possono fuoriuscire attraverso l'interruttore "off" del transistor, o gate, causando errori e sprecando energia. Ciò rende un'ulteriore scalatura sempre più difficile e meno efficace.

Il Problema del Consumo Energetico

Anche prima di raggiungere il limite fisico assoluto, il calore diventa il principale collo di bottiglia. Impacchettare più transistor di silicio in una piccola area genera un calore immenso. Questo problema di densità di potenza limita le prestazioni del chip molto più della nostra capacità di incidere fisicamente componenti più piccoli.

La Promessa dei Nanotubi di Carbonio

I nanotubi di carbonio sono molecole cilindriche di atomi di carbonio incredibilmente piccole—larghe appena un nanometro di diametro. Rappresentano uno dei candidati più promettenti per l'elettronica post-silicio.

Proprietà Elettriche Superiori

I CNT possono condurre elettricità con quasi nessuna resistenza, una proprietà nota come trasporto balistico. Ciò significa che gli elettroni possono attraversarli senza dispersione, consentendo transistor potenzialmente 10 volte più veloci e che utilizzano un decimo dell'energia delle loro controparti in silicio.

Scalabilità Ultima

Grazie alle loro dimensioni minuscole, i CNT potrebbero teoricamente essere utilizzati per costruire transistor e processori molto più piccoli e densamente impacchettati di qualsiasi cosa realizzabile con il silicio. Questo potrebbe riavviare il motore della Legge di Moore.

Eccellente Conducibilità Termica

I CNT sono anche eccezionali conduttori termici. La loro capacità di dissipare efficientemente il calore è un vantaggio cruciale che potrebbe aiutare a risolvere il problema della densità di potenza che affligge i chip di silicio ad alte prestazioni.

La Dura Realtà: Superare gli Ostacoli di Produzione

Nonostante la loro perfezione teorica, il percorso da una dimostrazione di laboratorio a un chip commerciale da miliardi di transistor è bloccato da sfide pratiche immense.

Il Problema della Purezza

I CNT possono formarsi in due tipi: semiconduttori (che possono essere accesi e spenti) e metallici (che sono sempre accesi). Per un processore, sono necessari miliardi di CNT puramente semiconduttori. Anche un'impurità metallica dello 0,01% nel mix può causare cortocircuiti e rendere un chip inutile. Raggiungere una purezza del 99,9999% su scala industriale rimane un problema irrisolto.

Il Problema del Posizionamento

I chip moderni sono costruiti con una precisione quasi atomica. La produzione del silicio consente il posizionamento perfetto di miliardi di componenti. Attualmente non esiste una tecnologia in grado di posizionare e allineare miliardi di singoli nanotubi di carbonio su un wafer con la densità e la perfezione richieste.

Il Problema della Resistenza di Contatto

Un transistor è inutile se non si riesce a far entrare e uscire l'elettricità in modo efficiente. Creare un contatto elettrico a bassa resistenza con una molecola larga solo un nanometro è una profonda sfida ingegneristica. Un'elevata resistenza di contatto può facilmente annullare i benefici intrinseci delle prestazioni del CNT stesso.

Un Futuro Più Probabile: Applicazioni Ibride e di Nicchia

Invece di una sostituzione completa, il futuro più probabile prevede che i CNT aumentino il silicio in modi specializzati. Questo approccio ibrido sfrutta il meglio di entrambi i mondi: la fabbricazione matura del silicio e le proprietà uniche dei CNT.

Integrazione di Chip 3D

Una delle applicazioni a breve termine più promettenti è l'utilizzo dei CNT come interconnessioni verticali nei chip impilati in 3D. Man mano che i produttori di chip impilano strati di silicio per aumentare la densità, i fili che li collegano diventano un grave collo di bottiglia. La conduttività superiore dei CNT li rende un materiale ideale per queste connessioni.

Sensori Specializzati

I CNT hanno un rapporto superficie-volume estremamente elevato, rendendoli incredibilmente sensibili al loro ambiente. Questo li rende perfetti per sensori chimici e biologici di prossima generazione, un'applicazione in cui gli ostacoli della produzione di massa sono meno critici rispetto alle prestazioni uniche.

La Prospettiva Strategica: Silicio vs. Nanotubi di Carbonio

Comprendere lo stato di questi materiali richiede di separare il potenziale teorico dalla realtà commerciale.

- Se il tuo obiettivo principale è l'informatica commerciale a breve termine (prossimi 5-10 anni): Punta sul silicio. L'innovazione verrà da packaging avanzati come l'impilamento 3D e i chiplet, non da un cambiamento fondamentale del materiale.

- Se il tuo obiettivo principale è la ricerca e sviluppo a lungo termine o i materiali avanzati: I CNT rimangono una frontiera cruciale per l'elettronica post-silicio, dove la risoluzione delle sfide di purificazione e assemblaggio diretto potrebbe sbloccare capacità trasformative.

- Se il tuo obiettivo principale sono applicazioni specializzate e ad alte prestazioni: Cerca soluzioni ibride silicio-CNT che emergano per prime, probabilmente in aree come i dispositivi a radiofrequenza (RF), le interconnessioni avanzate o i sensori altamente sensibili.

Il percorso finale nell'informatica dipende dalla padronanza della produzione su scala atomica.

Tabella Riassuntiva:

| Aspetto | Nanotubi di Carbonio (CNT) | Silicio |

|---|---|---|

| Potenziale del Materiale | Trasporto balistico superiore, 10 volte più veloce, minore consumo energetico | Si avvicina ai limiti fisici fondamentali |

| Maturità della Produzione | Su scala di laboratorio; sfide di purezza e posizionamento | Ecosistema perfettamente maturo, da miliardi di dollari |

| Fattibilità Commerciale | Non fattibile per il prossimo decennio | Dominante per il prossimo futuro |

| Applicazione a Breve Termine | Soluzioni ibride (interconnessioni, sensori) | Innovazione continua nel packaging e nell'impilamento 3D |

Ottimizza le capacità del tuo laboratorio con attrezzature all'avanguardia per la ricerca sui materiali di KINTEK.

Mentre l'industria dei semiconduttori spinge i confini della Legge di Moore, avere gli strumenti giusti per la ricerca avanzata sui materiali è cruciale. Che tu stia esplorando nanotubi di carbonio, alternative al silicio o soluzioni ibride, KINTEK fornisce le attrezzature da laboratorio di alta precisione e i materiali di consumo di cui hai bisogno per guidare l'innovazione.

- Strumenti di Fabbricazione di Precisione: Supporta la tua R&S nella sintesi e caratterizzazione dei nanomateriali.

- Sistemi Termici Avanzati: Ideali per testare i materiali in condizioni estreme.

- Materiali di Consumo Affidabili: Garantiscono purezza e precisione in ogni esperimento.

Pronto a far progredire la tua ricerca? Contatta i nostri esperti oggi stesso per discutere come le soluzioni KINTEK possono accelerare lo sviluppo della tua elettronica di prossima generazione.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Quali sono i metodi di produzione dei nanotubi di carbonio (CNT)? CVD scalabile rispetto alle tecniche di laboratorio ad alta purezza

- Cos'è un forno tubolare CVD? Una guida completa alla deposizione di film sottili

- Che ruolo gioca l'attrezzatura per la deposizione chimica da vapore (CVD) nella preparazione dei compositi C/C? Analisi Esperta

- In che modo la chiralità influenza i nanotubi di carbonio? Determina se sono metallici o semiconduttori

- Qual è la funzione delle apparecchiature CVD nei rivestimenti modificati al rodio? Raggiungere una profonda diffusione e precisione microstrutturale