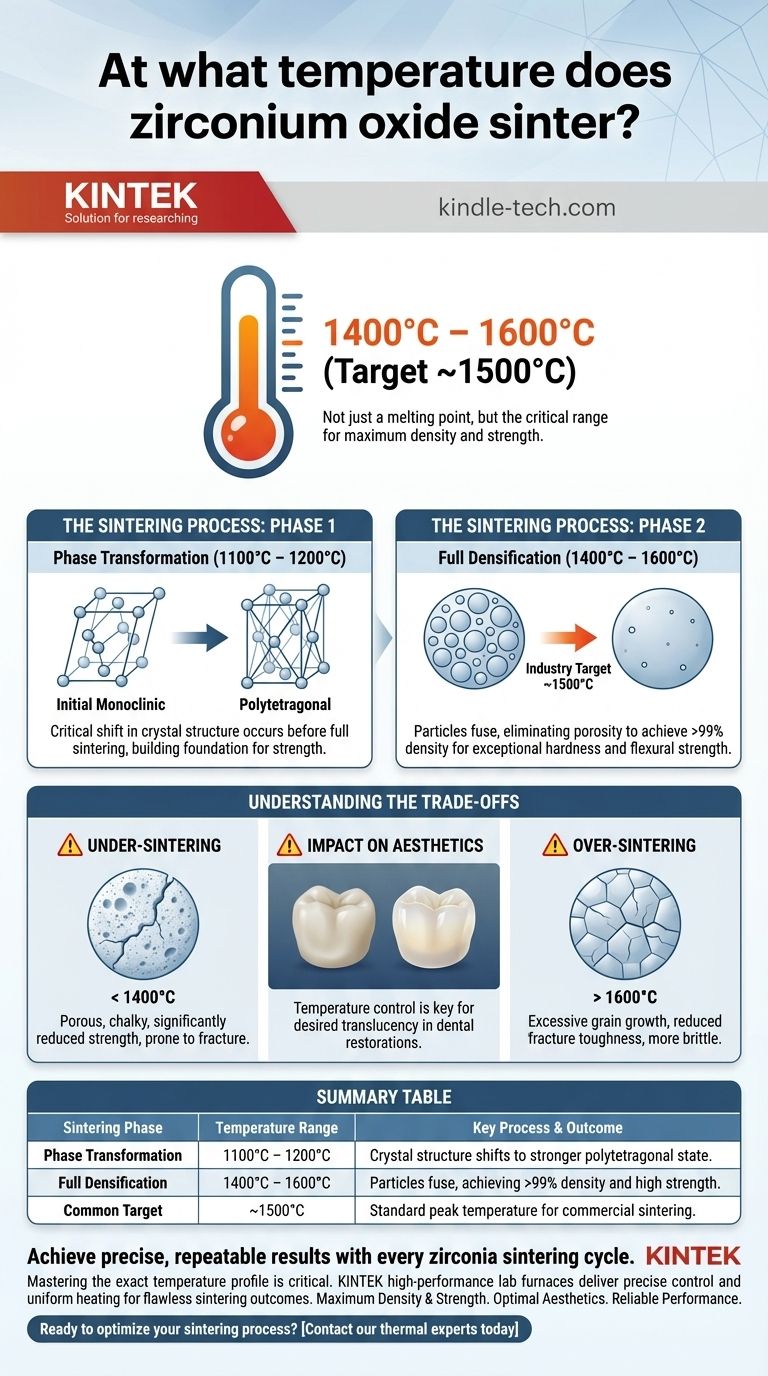

Sebbene il processo inizi a temperature più basse, l'ossido di zirconio (zirconia) viene tipicamente sinterizzato in un intervallo compreso tra 1400°C e 1600°C. La temperatura target più comune all'interno di questo intervallo è di circa 1500°C. Questo non è semplicemente un punto di fusione, ma la temperatura specifica richiesta per ottenere la massima densità e, di conseguenza, la durezza e la resistenza meccanica desiderate per le applicazioni ad alte prestazioni.

La temperatura di sinterizzazione specifica è meno un numero singolo e più un parametro di processo critico. L'obiettivo è guidare una trasformazione cristallina e quindi fondere insieme le particelle del materiale, eliminando la porosità per raggiungere quasi il 100% della densità teorica.

Il Processo di Sinterizzazione: Un Racconto di Due Temperature

Comprendere il processo di sinterizzazione della zirconia richiede di guardare oltre un singolo numero. Il processo comporta fasi distinte che avvengono in diversi intervalli di temperatura, ognuna delle quali contribuisce alle proprietà finali del materiale.

Il Cambiamento Fondamentale: Trasformazione di Fase (1100°C – 1200°C)

Prima che si verifichi la sinterizzazione completa, la zirconia subisce un cambiamento critico nella sua struttura cristallina.

A circa 1100°C, il materiale inizia a trasformarsi dal suo stato monoclino iniziale a uno stato cristallino politetragonale molto più resistente. Questa trasformazione è fondamentale per ottenere la resistenza finale del pezzo sinterizzato.

L'Obiettivo: Piena Densificazione (1400°C – 1600°C)

Questo intervallo di temperatura più elevato è dove avvengono la sinterizzazione e la densificazione effettive.

In questo intervallo, le singole particelle di zirconia si fondono insieme, riducendo drasticamente lo spazio vuoto (porosità) tra di esse. L'obiettivo standard del settore è raggiungere una densità finale superiore al 99% del massimo teorico.

Il raggiungimento di questa elevata densità è direttamente responsabile dell'eccezionale durezza e resistenza alla flessione del materiale, che sono fondamentali sia per le applicazioni dentali che industriali. La maggior parte dei forni di sinterizzazione commerciali opera a una temperatura di picco di circa 1500°C per garantire che questo processo sia completato.

Comprendere i Compromessi

Raggiungere semplicemente la temperatura target non è sufficiente. L'intero ciclo di riscaldamento e raffreddamento è importante, e deviare dal processo ottimale comporta rischi significativi che compromettono il componente finale.

Il Rischio di Sotto-Sinterizzazione

Se il forno non raggiunge la temperatura richiesta di oltre 1400°C o non la mantiene abbastanza a lungo, la densificazione sarà incompleta.

Il pezzo risultante sarà poroso, gessoso e avrà una resistenza significativamente ridotta. Sarà soggetto a fratture e completamente inadatto a qualsiasi applicazione di supporto di carico.

L'Impatto sull'Estetica

Nelle applicazioni come le restaurazioni dentali, il controllo della temperatura è fondamentale anche per ottenere la desiderata traslucenza.

Diversi tipi di zirconia dentale sono progettati per fornire diversi livelli di traslucenza e i loro profili di sinterizzazione specifici sono progettati per ottimizzare questa proprietà estetica insieme alla resistenza. L'utilizzo della temperatura sbagliata può far apparire una corona troppo opaca o innaturale.

Il Pericolo di Sovra-Sinterizzazione

Al contrario, la cottura a temperature eccessivamente elevate o per troppo tempo può essere altrettanto dannosa.

Ciò può portare a un'eccessiva crescita dei grani all'interno della microstruttura del materiale. Sebbene il pezzo possa essere denso, questi grani sovradimensionati possono paradossalmente ridurre la tenacità alla frattura del materiale, rendendolo più fragile.

Fare la Scelta Giusta per il Tuo Obiettivo

Il profilo di sinterizzazione corretto dipende interamente dal materiale che stai utilizzando e dalle proprietà che devi ottenere. Inizia sempre con le istruzioni specifiche del produttore per la tua zirconia.

- Se il tuo obiettivo principale è la massima resistenza e densità: Dovrai operare nell'intervallo da 1400°C a 1600°C, assicurandoti che il ciclo consenta una piena densificazione a oltre il 99%.

- Se il tuo obiettivo principale è bilanciare resistenza ed estetica (ad esempio, corone dentali): Segui rigorosamente il ciclo convalidato dal produttore per quella specifica pastiglia di zirconia, poiché la temperatura di picco è messa a punto per ottenere una specifica traslucenza.

In definitiva, il controllo preciso della temperatura di sinterizzazione è il modo in cui trasformi la polvere di zirconia in un componente ceramico ad alte prestazioni.

Tabella Riassuntiva:

| Fase di Sinterizzazione | Intervallo di Temperatura | Processo Chiave e Risultato |

|---|---|---|

| Trasformazione di Fase | 1100°C – 1200°C | La struttura cristallina passa a uno stato politetragonale più resistente. |

| Piena Densificazione | 1400°C – 1600°C | Le particelle si fondono, eliminando la porosità per raggiungere una densità >99% e un'elevata resistenza. |

| Target Comune | ~1500°C | Temperatura di picco standard per la maggior parte dei processi di sinterizzazione commerciali. |

Ottieni risultati precisi e ripetibili con ogni ciclo di sinterizzazione della zirconia.

Padroneggiare l'esatto profilo di temperatura è fondamentale per trasformare le pastiglie di zirconia in componenti resistenti ed esteticamente perfetti. KINTEK è specializzata in forni da laboratorio ad alte prestazioni che forniscono il preciso controllo della temperatura e il riscaldamento uniforme richiesti per risultati di sinterizzazione impeccabili.

I nostri forni di sinterizzazione sono affidabili per laboratori dentistici e produttori industriali per garantire:

- Massima Densità e Resistenza: Ottieni risultati coerenti superiori al 99% della densità teorica.

- Estetica Ottimale: Esegui perfettamente i cicli raccomandati dal produttore per una traslucenza ideale nelle restaurazioni dentali.

- Prestazioni Affidabili: Evita i rischi di sotto-sinterizzazione o sovra-sinterizzazione con una gestione della temperatura stabile e accurata.

Pronto a ottimizzare il tuo processo di sinterizzazione? Contatta oggi i nostri esperti termici per trovare il forno perfetto per le esigenze del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Qual è il principio del forno a muffola? Ottenere un riscaldamento ad alta temperatura puro e preciso

- Cos'è la calcinazione a secco in una muffola? Una guida all'analisi minerale precisa

- Come si regola la temperatura in una fornace a muffola? Padroneggia il controllo preciso per il tuo laboratorio

- Qual è l'intervallo di temperatura di un forno a muffola? Scegli la temperatura giusta per il tuo laboratorio

- Quali sono le precauzioni di sicurezza per un forno a muffola? Una guida per prevenire ustioni, incendi e pericoli elettrici