Introduzione al mulino a sfere verticale

I mulini a sfere verticali sono un'apparecchiatura chiave per la macinazione di materiali in polvere fine e il loro principio di funzionamento si basa su meccanismi di impatto e attrito. In questo articolo esploreremo la costruzione, il funzionamento e i vantaggi di questi mulini e li confronteremo con i mulini orizzontali. Capire come funzionano i mulini a sfere verticali e come si ottiene la riduzione delle dimensioni attraverso la rotazione e la macinazione è fondamentale per le industrie che lavorano con materiali come il minerale di ferro e la ceramica. Approfondiamo la velocità critica, i tipi e le applicazioni dei mulini a sfere verticali e scopriamo perché sono una scelta popolare per molti processi produttivi.

Processo di lavoro di un mulino a sfere verticale

Un mulino a sfere verticale funziona facendo ruotare un cilindro con sfere di macinazione come quelle in acciaio, ceramica o ciottoli per macinare i materiali in un mezzo fine o meno grossolano. I materiali, come il minerale di ferro e la ceramica, vengono aggiunti al mulino a sfere e introdotti nel cilindro. Il mulino ruota sull'asse verticale o orizzontale, facendo rimbalzare le sfere di macinazione e colpendo il materiale contenuto. Questa forza d'urto aiuta a macinare i materiali nella consistenza desiderata.

Per raggiungere la velocità critica, la sfera racchiusa nel mulino deve ruotare lungo le pareti interne. Se la velocità critica non viene raggiunta, la sfera rimarrà ferma sul fondo senza alcun impatto sul materiale. La gravità, la flottazione dei media e l'abrasione possono impedire ai mulini verticali di essere caricati con una quantità di media pari a quella dei mulini orizzontali, limitando la carica volumetrica e causando problemi di fluidificazione legati all'uso di media di macinazione più fini.

Nei mulini verticali tradizionali, ottenere particelle di dimensioni molto fini può essere una sfida. Tali mulini sono spesso limitati a una dimensione delle particelle finite di circa 5 micron, il che richiede un'attenzione particolare alle dimensioni dei media. Il mulino verticale medio è costituito da una grande camera di macinazione verticale con un agitatore centrale e diversi dischi di macinazione montati su di esso. Il materiale premiscelato entra dal fondo, viene triturato dai dischi rotanti ed esce attraverso un dispositivo di separazione posto nella parte superiore del recipiente. I compiti tipici dei mulini verticali sono la foratura di precisione, il taglio al volo, l'alesaggio e la fresatura.

Nel caso di un mulino a sfere a funzionamento continuo, il materiale da macinare viene alimentato da un'estremità attraverso un cono e il prodotto viene scaricato attraverso un altro cono. Mentre il guscio ruota, le sfere di macinazione vengono sollevate sul lato ascendente del guscio e poi scendono a cascata sull'alimentazione. Le particelle solide che si trovano tra le sfere e la macinazione vengono ridotte di dimensioni per impatto. La forza dell'impatto rompe il materiale in pezzi più piccoli, mentre l'attrito tra le sfere e il materiale da macinare contribuisce a ridurre il materiale in polvere.

Tipi di mulini a sfere e loro applicazioni

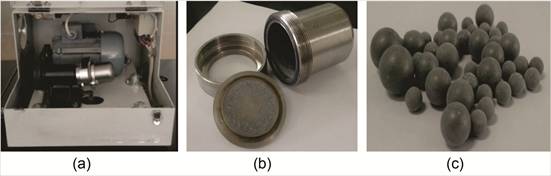

Quando si tratta di macinare e frantumare materiali, i diversi tipi di mulini a sfere hanno diverse applicazioni e principi di funzionamento. Questa panoramica approfondisce le caratteristiche e gli usi dei mulini a sfere planetari, dei mulini a miscelazione e dei mulini a vibrazione, illustrandone i principi di funzionamento e le capacità massime.

Mulini a sfere planetari

I mulini a sfere planetari sono un'opzione versatile e ad alta velocità, ideale per la macinazione fine di materiali duri, medio-duri, morbidi, fragili, tenaci e umidi. Il processo di sminuzzamento avviene principalmente attraverso l'impatto ad alta energia delle sfere di macinazione in vasche rotanti. Questo tipo di mulino è adatto alla macinazione a secco, in sospensione o in gas inerte. Inoltre, i mulini planetari possono essere utilizzati per la miscelazione e l'omogeneizzazione di emulsioni e paste, nonché per l'attivazione e la legatura meccanica nella ricerca sui materiali.

Applicazioni:

- Macinazione di minerali da miniera, carbone, pigmenti e feldspato per la ceramica

- Macinazione a umido o a secco per la riduzione delle dimensioni delle particelle e la modifica della loro forma

- Leghe meccaniche, miscelazione e produzione di polveri

Mulini a vibrazione

Utilizzando vibrazioni a frequenze e ampiezze specifiche, il principio della macinazione a vibrazione consiste nel ridurre i materiali in dimensioni più piccole. Questo processo consiste nel collocare i materiali in un contenitore con una serie di sfere o aste, sottoponendoli a vibrazioni controllate, che impattano contro i materiali e li frantumano in particelle più piccole.

Applicazioni:

- Trattamento dei materiali

- Macinazione dettagliata dei campioni attraverso l'impatto, l'estrusione e l'attrito delle sfere di macinazione.

- Ampiamente utilizzato nella scienza e nell'ingegneria dei materiali per la macinazione e la miscelazione efficiente di vari materiali, tra cui metalli, ceramiche e minerali.

Applicazioni industriali:

- Potenziale futuro nella preparazione dei nanomateriali: I mulini a sfere hanno semplificato il processo di preparazione e possono controllare le dimensioni, la forma e le proprietà superficiali delle nanoparticelle, offrendo nuove possibilità per la preparazione di nanomateriali.

In conclusione, il variegato regno dei mulini a sfere offre una moltitudine di opzioni per la lavorazione dei materiali, sottolineando il loro ruolo critico in varie applicazioni scientifiche e industriali.

Vantaggi dei mulini a sfere verticali

I mulini a sfere verticali offrono diversi vantaggi che li rendono uno strumento prezioso nel settore della macinazione. Ecco alcuni dei principali vantaggi dell'uso dei mulini a sfere verticali:

-

Produzione di polvere fine: I mulini a sfere verticali sono in grado di produrre polveri molto fini, con una dimensione delle particelle inferiore o uguale a 10 micron. Questo li rende ideali per le applicazioni in cui si desidera un prodotto finale fine.

-

Idoneità per materiali tossici: I mulini a sfere verticali sono adatti alla macinazione di materiali tossici in quanto possono essere utilizzati in forma chiusa, riducendo al minimo i rischi associati alla manipolazione di tali sostanze.

-

Ampia gamma di applicazioni: Questi mulini hanno un'ampia gamma di applicazioni in vari settori, tra cui quello farmaceutico, chimico, ceramico e altri ancora. La loro versatilità li rende una risorsa preziosa in diversi processi produttivi.

-

Funzionamento continuo: I mulini a sfere verticali possono funzionare in modo continuo, consentendo processi di macinazione efficienti e ininterrotti. Ciò è particolarmente vantaggioso nei settori in cui la produzione ininterrotta è fondamentale.

-

Fresatura di materiali abrasivi: I mulini a sfere verticali sono in grado di macinare efficacemente materiali abrasivi, offrendo una soluzione affidabile per la lavorazione di materiali che possono causare un'usura eccessiva delle apparecchiature.

In generale, il design verticale dei mulini a sfere semplifica il carico e lo scarico dei campioni, garantisce l'uniformità della temperatura per ottenere risultati uniformi e offre un ingombro ridotto adatto ai laboratori con spazio limitato. Questi vantaggi rendono i mulini a sfere verticali la scelta preferita da molti settori che cercano soluzioni di macinazione affidabili ed efficienti.

Confronto tra mulini verticali e orizzontali

Nel campo della riduzione delle dimensioni delle particelle fini, la scelta tra mulini verticali e orizzontali riveste un'importanza significativa. In questa sede, mettiamo a confronto i due tipi di mulini in termini di progettazione, carica volumetrica del media, problemi di fluidizzazione e raggiungimento di dimensioni fini delle particelle, facendo luce sui vantaggi e sui limiti di ciascuno.

Il design

I mulini orizzontali sono caratterizzati da una camera di macinazione tubolare con un albero agitatore e dischi, che facilita un efficiente trasferimento di energia al fluido e una distribuzione uniforme dei media. I mulini verticali, invece, sono caratterizzati da un'ampia camera di macinazione verticale con un agitatore e dischi di macinazione in posizione centrale, che limitano la carica volumetrica dei media e introducono problemi di fluidificazione.

Carico volumetrico dei media

I mulini orizzontali eccellono per l'utilizzo efficiente di piccole quantità di media, con dimensioni che vanno da 0,25 mm a 2 mm. Riducono in modo significativo la perdita di prodotto e offrono la massima resistenza del colore, la durata della brillantezza e la resa. Al contrario, i mulini verticali devono affrontare limitazioni nel carico volumetrico dei supporti a causa della gravità, della flottazione dei supporti e dei problemi di abrasione. Ciò limita la loro capacità di carico rispetto ai mulini orizzontali, ostacolandone l'efficienza nel raggiungimento delle dimensioni delle particelle fini.

Problemi di fluidificazione e ottenimento di particelle fini

I mulini orizzontali vantano una contaminazione minima, tempi di processo ridotti e costi inferiori per le materie prime, il che li rende molto abili nel raggiungere le dimensioni delle particelle fini. Le loro prestazioni costanti e prevedibili, unite a requisiti minimi di manutenzione, li posizionano in primo piano per le operazioni di macinazione a umido. Al contrario, i mulini verticali e i mulini a sfere tradizionali sono spesso limitati a raggiungere una dimensione delle particelle finite di circa 5 micron, richiedendo un'attenzione meticolosa alle dimensioni dei media e ponendo problemi nell'ottenimento di dimensioni delle particelle molto fini.

Conclusioni

Mentre i mulini orizzontali offrono caratteristiche straordinarie nei processi di macinazione a umido e nella riduzione delle dimensioni delle particelle fini, i mulini verticali affrontano limiti intrinseci nella carica volumetrica dei media e nel raggiungimento di dimensioni delle particelle ultrafini. La comprensione delle caratteristiche progettuali e operative di ciascun tipo di mulino è fondamentale per la scelta dell'apparecchiatura più adatta alle specifiche esigenze di macinazione.

Approfondendo le sfumature di questi tipi di mulini, i produttori e gli operatori possono prendere decisioni informate in linea con i loro obiettivi di macinazione, ottimizzando l'efficienza del processo e la qualità del prodotto finale.

Prodotti correlati

- Mulino a Sfere Laboratorio Vibrante ad Alta Energia Tipo Monotank

- Mulino a Sfere da Laboratorio ad Alta Energia Tipo a Doppio Serbatoio

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

- Mulino Planetario a Sfere da Laboratorio Mulino Planetario a Sfere

- Mulino a Sfere Vibrazionale ad Alta Energia per Uso di Laboratorio

Articoli correlati

- Mulino vibrante a disco/tazza: Una guida completa alle apparecchiature di macinazione

- Tecnologia di setacciatura per l'analisi granulometrica e sue applicazioni

- Mulino vibrante a disco/tazza: Una guida completa per esperti di laboratorio

- La guida definitiva all'applicazione e ai vantaggi degli agitatori a vibrazione nelle prove di laboratorio

- Massimizzare l'efficienza di macinazione: La potenza dei mulini a sfere planetari