Struttura e principio di base

Pallone di distillazione e tubo condensatore

Il pallone di distillazione, spesso a forma di melanzana o di pallone a fondo tondo, è un componente fondamentale del sistema dell'evaporatore rotante. Questo matraccio è dotato di una porta standard fresata, essenziale per garantire connessioni sicure all'interno dell'impianto di distillazione. Il pallone è collegato a una pompa di decompressione tramite un tubo condensatore a serpentina altamente efficiente. Questo tubo condensatore è progettato per massimizzare il riflusso, assicurando che i solventi organici evaporati vengano condensati e raccolti in modo efficace.

Il tubo condensatore a serpentina non solo facilita il trasferimento efficiente del calore, ma include anche un'apertura aggiuntiva che si collega a un pallone di ricezione. Questo pallone ricevente, dotato di una propria porta fresata, è posizionato strategicamente per raccogliere i solventi condensati mentre vengono evaporati dal pallone di distillazione. Questo sistema a due matracci assicura un processo continuo dall'evaporazione alla raccolta, mantenendo l'integrità e la purezza dei solventi distillati.

In sintesi, il pallone di distillazione e il tubo condensatore sono parte integrante del funzionamento dell'evaporatore rotante, fornendo un meccanismo robusto ed efficiente per l'evaporazione e la raccolta dei solventi. Il loro design e la loro funzionalità sono fondamentali per l'efficienza e l'efficacia complessiva del processo di distillazione.

Funzionamento e sicurezza del sistema

Un componente fondamentale per il funzionamento di un evaporatore rotante è il pistone a tre vie, strategicamente posizionato tra il tubo del condensatore e la pompa di decompressione. Questa versatile valvola consente al sistema di passare dalla pressione atmosferica allo stato di decompressione, facilitando così il trasferimento del solvente e i processi di distillazione.

Quando il sistema è collegato all'atmosfera, il pallone di distillazione e il pallone di ricezione possono essere rimossi in modo sicuro, consentendo il trasferimento dei solventi. Al contrario, quando il sistema è collegato alla pompa di decompressione, deve essere mantenuto in uno stato di decompressione per garantire un'evaporazione efficiente.

Per utilizzare l'evaporatore rotante in modo sicuro ed efficace, gli utenti devono attenersi a una sequenza specifica. Inizialmente, il sistema deve essere decompresso per creare le condizioni di vuoto necessarie. Successivamente, il motore deve essere attivato per far ruotare il pallone di distillazione. Al termine del processo, è indispensabile arrestare il motore e rilasciare gradualmente il vuoto alla pressione atmosferica. Questo approccio sequenziale impedisce al pallone di distillazione di staccarsi durante la rotazione, garantendo sicurezza ed efficienza.

Processo di riscaldamento ed evaporazione

Il processo di riscaldamento ed evaporazione in un evaporatore rotante è controllato meticolosamente per garantire una distillazione efficiente. Il sistema comprende in genere un bagno d'acqua termostatico che funge da fonte di calore primaria, mantenendo il matraccio a una temperatura ottimale. Grazie a un preciso controllo elettronico, il matraccio viene fatto ruotare a una velocità costante, in genere compresa tra 50 e 160 giri al minuto, che aumenta significativamente l'area di evaporazione creando un sottile film di solvente sulla superficie interna del matraccio.

Per migliorare il processo di evaporazione, si utilizza una pompa a vuoto per creare una pressione negativa all'interno del pallone di evaporazione, riducendo in genere la pressione a un valore compreso tra 400 e 600 mmHg. Questo ambiente sottovuoto abbassa il punto di ebollizione del solvente, favorendo un'evaporazione più rapida ed efficiente. Il pallone, mentre ruota, è immerso nel bagno d'acqua, consentendo alla soluzione di subire un'evaporazione per diffusione in queste condizioni controllate.

Il sistema dell'evaporatore rotante è progettato per massimizzare l'efficienza della distillazione. Il bagno di riscaldamento garantisce una gestione accurata della temperatura del solvente, che spesso si avvicina ma non supera il suo punto di ebollizione. Contemporaneamente, la rotazione del pallone non solo aumenta la superficie di evaporazione, ma aiuta anche a prevenire la formazione di bolle, che potrebbero altrimenti interrompere il processo.

Inoltre, il sistema incorpora un condensatore ad alta efficienza che liquefa rapidamente il vapore caldo, accelerando ulteriormente il tasso di evaporazione. Questo meccanismo di raffreddamento è fondamentale per mantenere il vuoto e garantire un recupero efficiente del solvente evaporato. La combinazione di questi elementi - controllo preciso della temperatura, rotazione controllata e condensazione efficiente - consente all'evaporatore rotante di gestire un'ampia gamma di solventi e campioni con elevata efficienza e precisione.

Storia dello sviluppo dell'evaporatore rotante

Origini antiche

Le origini delle tecniche di distillazione possono essere fatte risalire a tempi antichi. Gli antichi marinai greci, ad esempio, osservarono che le gocce di condensa si formavano sulle loro vele in caso di nebbia. Per sfruttare questo fenomeno naturale, escogitarono un metodo per raccogliere l'acqua dolce ponendo della lana sopra dei serbatoi riscaldati. Questo sistema rudimentale, in seguito chiamato "condensatore di lana", fu uno dei primi tentativi di utilizzare la condensazione per la purificazione dell'acqua.

Intorno al II secolo d.C., gli alchimisti fecero un significativo passo avanti sviluppando il primo dispositivo di distillazione in rame, noto come "vaso di distillazione". Questo apparecchio segnò l'inizio dei processi di distillazione controllata, gettando le basi per i futuri progressi della chimica e della tecnologia. Queste prime innovazioni, per quanto semplici rispetto agli standard moderni, sono state fondamentali per l'evoluzione delle tecniche di distillazione che avrebbero poi portato allo sviluppo degli evaporatori rotanti.

Sviluppi rivoluzionari

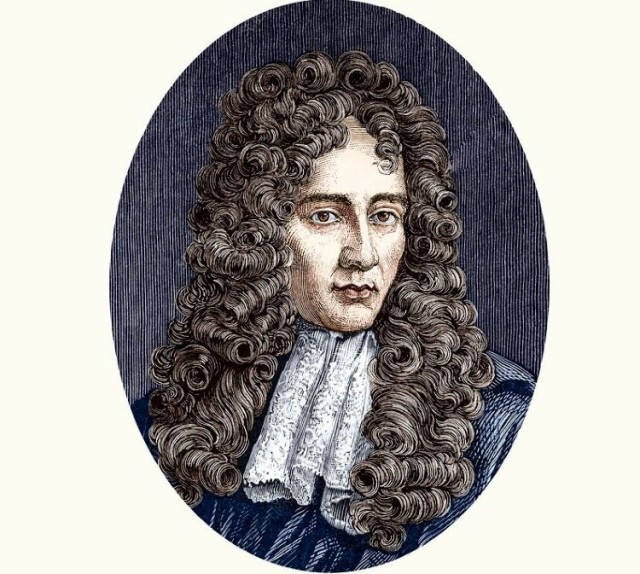

Nel XVII secolo, il fisico irlandese Robert Boyle fu il pioniere di una tecnica rivoluzionaria di distillazione sotto vuoto, che dimostrò la relazione cruciale tra pressione e punto di ebollizione. Questa scoperta accelerò in modo significativo il processo di distillazione, gettando le basi per i progressi futuri. A metà del XX secolo, gli scienziati C.C. Draig e M.E. Volk introdussero l'innovativo concetto di matraccio rotante, che facilitava una migliore miscelazione dei campioni e una migliore distribuzione del calore. Questo cambiamento fondamentale nella metodologia portò alla nascita del primo evaporatore rotante commerciale, rivoluzionando le pratiche di laboratorio e ponendo le basi per le moderne tecnologie di distillazione.

L'integrazione di questi due sviluppi rivoluzionari - la distillazione sottovuoto e i matracci rotanti - ha segnato un'epoca di trasformazione nella sperimentazione scientifica. La distillazione sottovuoto permetteva di controllare con precisione il punto di ebollizione dei solventi, mentre la rotazione dei matracci massimizzava la superficie di evaporazione, garantendo una rimozione efficiente e rapida del solvente. Questa sinergia non solo migliorò la velocità e l'accuratezza della distillazione, ma aprì anche la strada a esperimenti più complessi e su larga scala, facendo progredire in modo significativo il campo della chimica e delle scienze correlate.

I progressi moderni

L'alba del XXI secolo ha inaugurato un'era in cui l'intelligenza artificiale (IA) non è più un concetto futuristico, ma una realtà tangibile che sta rimodellando le industrie di tutto il mondo. Nel regno dell'automazione di laboratorio, questa ondata tecnologica ha portato a significativi progressi, in particolare nel funzionamento e nell'efficienza degli evaporatori rotanti. La centrifugazione intelligente, un tempo un'idea visionaria, è ora diventata il punto di riferimento nei laboratori contemporanei.

I moderni evaporatori rotanti sono dotati di sistemi avanzati di intelligenza artificiale che non solo monitorano ma regolano autonomamente parametri critici come la pressione del vuoto, la temperatura di riscaldamento e la velocità di rotazione. Questo livello di automazione garantisce condizioni di distillazione ottimali, riducendo la probabilità di errore umano e migliorando la riproducibilità degli esperimenti. Ad esempio, l'intelligenza artificiale è in grado di prevedere e mitigare potenziali problemi come l'ebollizione del campione o un trasferimento di calore inefficiente, salvaguardando così l'integrità sperimentale.

Inoltre, l'integrazione di algoritmi di apprendimento automatico consente a questi dispositivi di imparare dalle operazioni passate, migliorando continuamente le loro prestazioni nel tempo. Ciò significa che ogni processo di distillazione diventa più efficiente e preciso man mano che il sistema accumula dati e affina le proprie strategie operative. Il risultato è un ambiente di laboratorio in cui le complesse operazioni di distillazione vengono eseguite con una precisione e una coerenza senza precedenti.

Oltre ai miglioramenti operativi, gli evaporatori rotanti AI offrono un notevole risparmio di tempo. I sistemi automatizzati possono gestire attività ripetitive e dispendiose in termini di tempo, consentendo ai ricercatori di concentrarsi su aspetti più critici del loro lavoro. Questo non solo accelera il processo di ricerca, ma apre anche nuove strade per l'innovazione e la scoperta.

L'avvento dell'intelligenza artificiale negli evaporatori rotanti rappresenta un cambiamento paradigmatico nelle pratiche di laboratorio, segnando una nuova era in cui la tecnologia e la scienza convergono per superare i limiti del possibile. Con la continua evoluzione di questi sistemi intelligenti, il futuro dell'automazione di laboratorio appare promettente, con applicazioni potenziali che vanno ben oltre le attuali capacità delle apparecchiature tradizionali.

Conoscenza della manutenzione

Controlli pre-utilizzo

Prima di iniziare qualsiasi operazione con l'evaporatore rotante, è indispensabile condurre un'accurata ispezione pre-utilizzo. Questo processo è fondamentale per garantire la sicurezza e l'efficacia della procedura di distillazione. Iniziate esaminando i componenti in vetro, in particolare il pallone di distillazione e il tubo del condensatore, alla ricerca di eventuali crepe o schegge visibili. Anche una piccola imperfezione può portare a guasti catastrofici durante il funzionamento.

Successivamente, verificare l'allineamento e la tenuta di tutte le interfacce. Interfacce correttamente allineate e saldamente fissate sono essenziali per mantenere un vuoto efficace e prevenire le perdite. Utilizzare un panno morbido o un tovagliolo pulito per pulire delicatamente le interfacce e applicare un sottile strato di grasso per il vuoto per garantire una tenuta ottimale.

Inoltre, maneggiare con cura tutta la vetreria per evitare inutili sollecitazioni che potrebbero causare rotture. Una manipolazione leggera e un posizionamento preciso sono fondamentali per evitare danni. Una volta che tutti i componenti sono stati controllati e ritenuti sicuri, procedere con l'allestimento, assicurandosi che ogni parte sia posizionata e fissata correttamente.

Attenendosi a questi controlli pre-utilizzo, è possibile ridurre significativamente il rischio di guasti alle apparecchiature e garantire un processo di distillazione efficiente e senza intoppi.

Manutenzione dell'interfaccia

Per garantire la longevità e le prestazioni ottimali dell'evaporatore rotante, è fondamentale una corretta manutenzione delle interfacce. Iniziate pulendo delicatamente l'interfaccia con un panno morbido o, se necessario, con un tovagliolo pulito. Questa fase è essenziale per rimuovere eventuali detriti o residui che potrebbero interferire con il buon funzionamento del dispositivo.

Una volta pulita l'interfaccia, applicare un sottile strato di grasso per il vuoto. Questo lubrificante non solo migliora le prestazioni di tenuta, ma protegge anche l'interfaccia dai contaminanti ambientali, come polvere e sabbia. È indispensabile coprire il grasso per il vuoto dopo l'applicazione per evitare che questi elementi penetrino e compromettano l'integrità della tenuta.

Quando si assemblano le interfacce, evitare di stringere eccessivamente le viti. Anche se può sembrare logico fissare le connessioni nel modo più stretto possibile, questo può portare a danni a lungo termine. Invece, allentate e serrate periodicamente le interfacce per evitare che i connettori si blocchino o si "mordano" in modo permanente. Questa pratica garantisce che le interfacce rimangano flessibili e funzionali, riducendo il rischio di costose riparazioni o sostituzioni.

Seguendo questi accorgimenti di manutenzione, è possibile prolungare la durata delle interfacce dell'evaporatore rotante e garantire prestazioni costanti e affidabili nelle operazioni di laboratorio.

Linee guida operative

Per garantire un funzionamento sicuro ed efficiente dell'evaporatore rotante, seguire queste istruzioni passo passo:

-

Sequenza di alimentazione: Iniziare accendendo l'interruttore di alimentazione. Questa fase iniziale prepara il sistema al funzionamento.

-

Velocità di salita e discesa: Lasciare che la macchina aumenti gradualmente la sua velocità da un avvio lento alla piena velocità operativa. Questa accelerazione graduale aiuta a stabilizzare il sistema e a prevenire improvvise variazioni di pressione.

-

Sequenza di arresto: Quando è il momento di arrestare il processo, portare prima la macchina a un arresto completo. In questo modo si assicura che tutti i componenti siano a riposo prima di intraprendere qualsiasi altra azione.

-

Arresto: Dopo l'arresto completo della macchina, spegnere l'interruttore di alimentazione. Questa sequenza impedisce che l'energia residua provochi operazioni indesiderate.

-

Manipolazione dell'interruttore PTFE: Prestare attenzione agli interruttori in PTFE presenti nel sistema. Un serraggio eccessivo di questi interruttori può causare danni, in particolare ai componenti in vetro. È consigliabile mantenere un equilibrio, assicurandosi che siano saldi ma non eccessivamente serrati.

Rispettando queste linee guida operative, è possibile ridurre significativamente il rischio di guasti meccanici e garantire la longevità dell'evaporatore rotante.

Cura post-utilizzo

Dopo ogni utilizzo, è indispensabile mantenere la pulizia e la funzionalità dell'evaporatore rotante per garantirne la longevità e le prestazioni ottimali. Iniziate pulendo delicatamente la superficie della macchina con un panno morbido per rimuovere eventuali oli, macchie o solventi residui. Questa semplice operazione aiuta a prevenire l'accumulo di contaminanti che potrebbero interferire con le operazioni future.

Un componente critico a cui prestare attenzione è l'interruttore PTFE. Dopo l'arresto della macchina, è consigliabile allentare l'interruttore PTFE per evitare sollecitazioni statiche a lungo termine, che possono portare alla deformazione del pistone. La manutenzione regolare dell'interruttore PTFE garantisce un funzionamento regolare e prolunga la durata di vita dell'apparecchiatura.

L'anello di tenuta è un altro elemento chiave che richiede un'attenzione periodica. Per pulire l'anello di tenuta:

- Rimuovere l'anello di tenuta: Staccare con cautela l'anello di tenuta dall'albero.

- Ispezionare l'albero: Verificare l'eventuale presenza di sporco o detriti sull'albero.

- Pulire l'albero: Pulire l'albero con un panno morbido.

- Applicare il grasso a vuoto: Applicare una piccola quantità di grasso per vuoto sull'albero per mantenere la lubrificazione.

- Reinstallare l'anello di tenuta: Assicurarsi che l'anello di tenuta sia reinstallato correttamente per mantenere la tenuta.

Questo processo mantiene l'albero e l'anello di tenuta in condizioni ottimali, assicurando che rimangano scorrevoli e funzionali.

Infine, è fondamentale proteggere i componenti elettrici dell'evaporatore rotante. L'acqua e l'umidità sono nemici dei sistemi elettrici; pertanto, è necessario assicurarsi che l'acqua non entri in contatto con le parti elettriche. L'umidità può causare cortocircuiti e altri guasti elettrici, con conseguenti costose riparazioni e tempi di fermo. Rispettando queste linee guida per la manutenzione post-utilizzo, è possibile salvaguardare l'evaporatore rotante e garantire che continui a funzionare in modo efficiente per gli anni a venire.

Come acquistare un evaporatore rotante

Selezione delle specifiche

Quando si sceglie un evaporatore rotante, una delle considerazioni principali è il volume della bottiglia di evaporazione, che è direttamente correlato alla quantità di materiale da trattare. In genere, gli evaporatori rotanti sono classificati in base alla capacità della bottiglia di evaporazione:

-

Scala di laboratorio: Per gli esperimenti su piccola scala, gli evaporatori rotanti con bottiglie di evaporazione da 2L, 3L o 5L sono ideali. Sono perfetti per gestire piccole quantità di materiali e sono comunemente utilizzati in contesti di ricerca in cui la precisione e la perdita minima di campioni sono fondamentali.

-

Scala pilota: Per i test pilota, dove sono richieste quantità maggiori, sono più adatti gli evaporatori con capacità da 5L a 20L. Queste unità sono in grado di gestire volumi più consistenti e sono quindi ideali per le prove di pre-produzione e lo sviluppo dei processi.

-

Scala di produzione: Per la produzione su larga scala, si utilizzano evaporatori rotanti con volumi di bottiglie di evaporazione compresi tra 20 e 50 litri. Queste unità più grandi sono progettate per gestire un'elevata produzione e sono spesso utilizzate in ambienti industriali dove l'efficienza e la capacità sono fondamentali.

Oltre a queste capacità standard, è possibile espandere il volume della bottiglia di evaporazione in circostanze particolari. Ciò può essere ottenuto utilizzando un tubo di alimentazione continua, che consente di aggiungere continuamente materiale durante la distillazione, aumentando così la quantità complessiva di materiale che può essere trattata in un ciclo continuo. Questa caratteristica è particolarmente utile negli scenari in cui il materiale deve essere lavorato in grandi quantità senza interruzioni.

Efficienza di distillazione e sicurezza

L'efficienza di distillazione di un evaporatore rotante è un fattore critico che influenza direttamente il numero di campioni che possono essere trattati in un determinato lasso di tempo. In scenari in cui il solvente rimane costante, una maggiore efficienza di distillazione si traduce in un maggior numero di campioni distillati al giorno. Di conseguenza, quando si ha a che fare con un grande volume di campioni, la decisione di acquistare un evaporatore rotante dovrebbe pesare molto sull'efficienza di distillazione.

La sicurezza nelle operazioni di distillazione, d'altra parte, è fondamentale e spesso dipende da due fattori principali: il solvente e il mezzo di riscaldamento. Il solvente, essendo la sostanza che subisce l'evaporazione, presenta rischi intrinseci se non viene gestito correttamente. Solventi comuni come l'etanolo e l'acido acetico, ad esempio, possono essere volatili e infiammabili e richiedono protocolli di sicurezza rigorosi. Allo stesso modo, il mezzo di riscaldamento, che fornisce l'energia termica necessaria per l'evaporazione, deve essere gestito con attenzione per evitare il surriscaldamento e potenziali rischi.

Per ridurre questi rischi, è possibile adottare diverse misure di sicurezza. Ad esempio, l'uso di un dispositivo di condensazione secondario può migliorare il recupero del solvente, riducendo così il rischio di esposizione al solvente. Inoltre, il mantenimento di un livello di vuoto appropriato all'interno del sistema può aiutare a controllare il punto di ebollizione del solvente, migliorando ulteriormente la sicurezza.

In sintesi, se massimizzare l'efficienza della distillazione è essenziale per la produttività, garantire la sicurezza del processo di distillazione è altrettanto importante per proteggere sia le apparecchiature che gli operatori coinvolti.

Considerazioni ambientali

Quando si ottimizza l'ambiente di laboratorio per l'uso dell'evaporatore rotante, diverse considerazioni chiave possono migliorare significativamente l'efficienza e la sostenibilità del recupero dei solventi. Una delle strategie più efficaci è l'integrazione di un dispositivo di condensazione secondaria. Questo componente aggiuntivo può massimizzare il recupero dei solventi distillati, riducendo così gli scarti e i costi operativi.

Strategie ambientali chiave:

-

Dispositivo di condensazione secondaria:

- Funzione: Il dispositivo di condensazione secondario lavora in tandem con il condensatore primario per catturare e liquefare i solventi che altrimenti potrebbero fuoriuscire.

- Vantaggi: Questo processo di condensazione a doppio stadio garantisce tassi di recupero più elevati, soprattutto per i solventi volatili. Inoltre, contribuisce a mantenere un livello di vuoto costante, fondamentale per una distillazione efficiente.

-

Efficienza energetica:

- Controllo termostatico: L'implementazione di controlli termostatici può ottimizzare i processi di riscaldamento e raffreddamento, riducendo il consumo energetico.

- Sistemi di recupero del calore: L'utilizzo di sistemi di recupero del calore può riciclare il calore in eccesso generato durante la distillazione, migliorando ulteriormente l'efficienza energetica.

-

Selezione dei materiali:

- Materiali sostenibili: La scelta di materiali durevoli e rispettosi dell'ambiente, come il vetro o alcuni tipi di plastica, può ridurre l'impatto ambientale dell'apparecchiatura.

- Componenti riciclabili: Assicurarsi che componenti come guarnizioni e sigillature siano realizzati con materiali riciclabili può contribuire a rendere più ecologico il laboratorio.

-

Gestione dei rifiuti:

- Riciclaggio dei solventi: L'implementazione di programmi di riciclaggio dei solventi può ridurre al minimo lo smaltimento di materiali pericolosi.

- Smaltimento corretto: Assicurarsi che tutti i materiali di scarto siano smaltiti secondo le normative ambientali è essenziale per mantenere un laboratorio sostenibile.

Integrando queste strategie, i laboratori possono non solo migliorare l'efficienza dei loro evaporatori rotanti, ma anche contribuire a un quadro operativo più sostenibile e rispettoso dell'ambiente.

Vantaggi e svantaggi

Vantaggi e svantaggi

Tutti gli evaporatori rotanti sono dotati di un motore di sollevamento incorporato, che eleva automaticamente il matraccio sopra la pentola di riscaldamento durante le interruzioni di corrente, garantendo la sicurezza e prevenendo la perdita di campioni. Questa caratteristica, unita alla forza centripeta e all'attrito tra il campione liquido e il pallone di evaporazione, crea un sottile film liquido sulla superficie interna del pallone. Questo film aumenta significativamente l'area di riscaldamento, favorendo un'evaporazione più efficiente.

La forza di rotazione generata dal movimento del campione sopprime efficacemente l'ebollizione, consentendo processi di distillazione controllati e delicati. Queste caratteristiche, insieme al design facile da usare del dispositivo, rendono i moderni evaporatori rotanti molto efficaci per la distillazione rapida e delicata di un'ampia gamma di campioni. Anche gli utenti con un'esperienza minima possono utilizzare questi dispositivi con facilità, garantendo risultati coerenti e affidabili.

Svantaggi

Una delle principali sfide associate all'uso degli evaporatori rotanti è la potenziale perdita di campione dovuta all'ebollizione, in particolare quando si tratta di miscele volatili come etanolo e acqua. Questo problema può avere un impatto significativo sull'integrità e sulla resa dell'esperimento. Per ridurre questo rischio, si possono adottare diverse strategie:

-

Regolazione della potenza della pompa del vuoto: Un controllo accurato della forza della pompa del vuoto durante la fase di miscelazione del processo di distillazione può aiutare a prevenire l'ebollizione. Regolando con precisione la pressione del vuoto, è possibile aumentare il punto di ebollizione del solvente, riducendo così la probabilità di perdita del campione.

-

Controllo della temperatura: È fondamentale mantenere un controllo preciso della temperatura del bagno di riscaldamento. Lievi deviazioni della temperatura possono portare a un'improvvisa ebollizione. L'uso di sistemi avanzati di controllo della temperatura può aiutare a mantenere un ambiente stabile, evitando un'ebollizione incontrollata.

-

Particelle anti-ebollizione: L'aggiunta di particelle antiebollizione al campione può sopprimere efficacemente la formazione di bolle, garantendo un processo di distillazione più fluido. Queste particelle interrompono la tensione superficiale, impedendo la formazione di grandi bolle che potrebbero portare all'ebollizione.

-

Tubi condensatori speciali: Gli evaporatori rotanti possono essere dotati di tubi condensatori speciali progettati per distillazioni difficili. Questi tubi sono ottimizzati per gestire campioni inclini alla formazione di schiuma, garantendo una maggiore efficienza di condensazione e riducendo il rischio di perdita del campione.

| Strategia | Descrizione |

|---|---|

| Regolazione della pompa del vuoto | Regolazione fine della pressione del vuoto per aumentare il punto di ebollizione del solvente. |

| Controllo della temperatura | Utilizzo di sistemi avanzati di controllo della temperatura per mantenere un ambiente stabile. |

| Particelle anti-imbottigliamento | Aggiunta di particelle per interrompere la tensione superficiale e prevenire la formazione di bolle. |

| Tubi condensatori speciali | Dotare il sistema di tubi ottimizzati per le distillazioni più difficili. |

L'implementazione di queste strategie consente di ridurre significativamente il rischio di perdita del campione a causa dell'ebollizione, garantendo un processo di distillazione più efficiente e affidabile.

Precauzioni d'uso

Precauzioni generali

Quando si maneggiano le parti in vetro per la ricezione e l'installazione, è fondamentale esercitare cautela e attenzione. Queste parti devono essere tenute e posizionate delicatamente per evitare di danneggiarle. Prima dell'installazione, è essenziale una pulizia accurata, assicurandosi che le parti siano asciugate o lasciate asciugare all'aria.

Prima dell'assemblaggio, ogni bocca di rettifica, superficie di tenuta, anello di tenuta e giunto deve essere rivestito meticolosamente con uno strato di grasso per il vuoto. Questa fase è fondamentale per mantenere una tenuta efficace, indispensabile per il corretto funzionamento dell'evaporatore rotante.

È inoltre indispensabile assicurarsi che il serbatoio di riscaldamento sia pieno d'acqua prima di metterlo in funzione. La combustione a secco, che avviene quando il serbatoio è vuoto, è severamente vietata e può causare gravi danni all'apparecchiatura. Il corretto riempimento del serbatoio di riscaldamento garantisce un funzionamento sicuro ed efficiente, evitando potenziali rischi.

Controlli del sistema

Prima di avviare il processo di pompaggio del vuoto sull'evaporatore rotante RE-52B, è fondamentale eseguire una serie di controlli del sistema per garantire l'integrità e la sicurezza dell'apparecchiatura. Questi controlli sono progettati per prevenire potenziali danni al pallone e garantire prestazioni ottimali durante il processo di distillazione.

-

Sigillatura dei giunti e delle interfacce: Verificare che tutti i giunti e le interfacce siano correttamente sigillati. Ciò include il controllo delle connessioni tra il pallone di distillazione, il tubo del condensatore e la pompa del vuoto per garantire che non vi siano perdite che potrebbero compromettere l'integrità del vuoto.

-

Efficacia dell'anello di tenuta e della superficie: Valutare le condizioni degli anelli di tenuta e delle superfici di tenuta. Assicurarsi che non siano usurati o danneggiati, in quanto potrebbero causare perdite e un funzionamento inefficiente. Una corretta tenuta è essenziale per mantenere un livello di vuoto costante.

-

Applicazione del grasso per il vuoto: Controllare l'applicazione del grasso per il vuoto tra il mandrino e l'anello di tenuta. L'applicazione corretta del grasso garantisce un funzionamento regolare e previene le perdite. Un'applicazione insufficiente o errata può causare attriti e potenziali danni.

-

Integrità della pompa del vuoto e del tubo flessibile: Ispezionare la pompa del vuoto e i relativi tubi flessibili per rilevare eventuali segni di usura o danni. Una pompa o un tubo flessibile che perde può ridurre significativamente l'efficienza del sistema del vuoto e può comportare rischi per la sicurezza.

-

Condizioni delle parti in vetro: Esaminare tutte le parti in vetro per verificare che non vi siano crepe, rotture o altri danni. I componenti in vetro danneggiati possono causare guasti al sistema e costituire un pericolo per la sicurezza. Sostituire immediatamente le parti danneggiate per evitare incidenti durante il funzionamento.

Eseguendo questi controlli dettagliati, è possibile garantire che l'evaporatore rotante RE-52B funzioni in modo sicuro ed efficiente, riducendo al minimo il rischio di danni e migliorando il processo di distillazione complessivo.

Grado di vuoto

Il vuoto è il parametro di processo più critico nel funzionamento di un evaporatore rotante e gli utenti si trovano spesso ad affrontare problemi legati al mantenimento di un livello di vuoto ottimale. Questo problema è spesso legato alla natura dei solventi utilizzati, che nelle industrie biochimiche e farmaceutiche includono comunemente acqua, etanolo, acido acetico, etere di petrolio e cloroformio. Le pompe per vuoto standard non possono resistere alla natura corrosiva di questi forti solventi organici. Pertanto, è consigliabile optare per pompe per vuoto specializzate e resistenti alla corrosione; le pompe per vuoto a circolazione d'acqua sono altamente raccomandate per la loro durata ed efficacia.

Per verificare la tenuta dello strumento, un metodo semplice ma efficace consiste nello scollegare il tubo del vuoto esterno e osservare il vuotometro dello strumento. Il sistema deve mantenere un vuoto stabile per almeno cinque minuti senza alcuna perdita rilevabile. Se si osservano perdite d'aria, è fondamentale ispezionare i giunti di tenuta e l'anello di tenuta dell'albero rotante per verificarne l'efficacia. Al contrario, se non si rilevano perdite, l'attenzione deve spostarsi sulla valutazione delle prestazioni della pompa del vuoto e dell'integrità delle tubazioni del vuoto.

| Parametro | Considerazione |

|---|---|

| Tipo di solvente | Le industrie biochimiche e farmaceutiche utilizzano solventi organici forti come acqua, etanolo, acido acetico, etere di petrolio e cloroformio. |

| Selezione della pompa per vuoto | Scegliere pompe per vuoto specializzate e resistenti alla corrosione, preferibilmente a circolazione d'acqua. |

| Test di tenuta | Scollegare il tubo del vuoto esterno; osservare la stabilità del vacuometro per 5 minuti. |

| Rilevamento delle perdite | Controllare i giunti di tenuta e l'anello di tenuta dell'albero rotante se si osservano perdite. |

| Integrità del sistema | Assicurarsi che la pompa del vuoto e le tubazioni del vuoto funzionino correttamente se non si rilevano perdite. |

Aumento della temperatura del motore

Quando si utilizza un motore speciale trifase da 220 V con isolamento di classe E e avvolgimenti in filo di poliestere smaltato ad alta resistenza, è fondamentale monitorare l'aumento della temperatura superficiale del motore. Questo motore è stato progettato per funzionare in modo ottimale in condizioni specifiche, come ad esempio un'altitudine non superiore a 1.000 metri e una temperatura ambiente non superiore a 40 °C. In queste condizioni, l'aumento di temperatura superficiale del motore, definito come la differenza tra la temperatura superficiale del motore e la temperatura ambiente, non deve superare i 45 °C. Questo aumento di temperatura è considerato normale e indica che il motore funziona entro i limiti termici di sicurezza.

Se l'aumento di temperatura supera i 45 °C, è indispensabile effettuare un'ispezione approfondita del sistema di lubrificazione della trasmissione del motore. Temperature elevate possono essere indice di una lubrificazione inadeguata, che può portare a un aumento dell'attrito e della generazione di calore. Assicurarsi che il sistema di trasmissione sia correttamente lubrificato può aiutare a ridurre questo problema e a prevenire potenziali danni al motore. Una manutenzione regolare e il monitoraggio dell'aumento di temperatura del motore sono essenziali per mantenere prestazioni ottimali e prolungare la durata operativa del motore.

Prodotti correlati

- Pompa per vuoto a circolazione d'acqua da banco per uso di laboratorio

- Pompa per vuoto rotativa a palette da laboratorio per uso in laboratorio

- Pompa per vuoto a circolazione d'acqua verticale per uso di laboratorio

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

Articoli correlati

- Guida passo passo all'utilizzo di un evaporatore rotante sottovuoto per la rimozione dei solventi

- Scoprite i vantaggi dell'utilizzo di un evaporatore rotante

- Scelta del giusto evaporatore rotante sottovuoto per il vostro laboratorio

- Come scegliere e ottimizzare le pompe per vuoto a circolazione d'acqua per il vostro laboratorio

- Come scegliere le pompe per vuoto da laboratorio per ottenere la massima efficienza e un risparmio economico