La fusione a induzione sottovuoto richiede precisione, soprattutto nella scelta di materiali per crogioli che non si degradano se esposti a leghe reattive. Questa guida illustra i fondamenti della progettazione dei crogioli, le interazioni tra materiali e leghe e un quadro pratico per la selezione industriale, aiutandovi a ottimizzare le prestazioni evitando costose contaminazioni.

Fondamenti di progettazione del crogiolo e dei materiali

Tipi di crogiolo: Sistemi prefabbricati e sistemi annodati

I crogioli prefabbricati offrono coerenza e facilità d'uso, ideali per lotti di lega standardizzati. I sistemi annodati, assemblati in loco, offrono flessibilità per forme personalizzate, ma richiedono un'installazione qualificata.

Considerazioni chiave:

- Prefabbricati: Costi di manodopera inferiori, controllo di qualità più rigoroso

- Annodati: Dimensioni regolabili, migliori per volumi di lega irregolari

Proprietà dei materiali refrattari: Stabilità termica e reattività

Il materiale refrattario giusto deve resistere a temperature estreme senza reagire con le leghe fuse. Le opzioni più comuni includono:

- Ossido di magnesio (MgO): Resiste alle scorie basiche ma si degrada con le leghe acide.

- Zirconia (ZrO₂): Eccezionale resistenza agli shock termici, costosa per l'uso su larga scala.

- Grafite: Conduce bene il calore ma reagisce con le leghe sensibili all'ossigeno.

Vi siete mai chiesti perché alcuni crogioli si guastano prematuramente? Spesso si tratta di una mancata corrispondenza tra la stabilità chimica del refrattario e la reattività della lega.

Interazioni tra crogioli e leghe fuse

Meccanismi di degradazione chimica in ambienti sotto vuoto

Sotto vuoto, la pressione ridotta accelera le reazioni tra i materiali del crogiolo e le leghe. Ad esempio:

- Prelievo di carbonio: I crogioli di grafite possono trasferire carbonio alle leghe di acciaio, alterandone le proprietà meccaniche.

- Erosione: I crogioli di MgO possono dissolversi durante la fusione di leghe ad alto contenuto di nichel, introducendo inclusioni di ossido.

Caso di studio: Crogioli di ossido di magnesio per superleghe di nichel

Nelle applicazioni aerospaziali, i crogioli di MgO sono preferiti per le superleghe di nichel grazie al loro elevato punto di fusione (2.800°C) e alla bassa reattività. Tuttavia, tracce di silice nell'MgO di grado inferiore possono formare silicati fragili, compromettendo l'integrità della lega.

Soluzione: Utilizzare MgO di elevata purezza (>99,5%) e crogioli di precottura per ridurre al minimo le impurità.

Quadro di selezione per le applicazioni industriali

Matrice decisionale: Composizione della lega vs. compatibilità del refrattario

| Tipo di lega | Crogiolo consigliato | Criteri da evitare |

|---|---|---|

| Titanio | Grafite rivestita di ittrio | Grafite (pickup di carbonio) |

| Alluminio | Nitruro di boro | Refrattari a base di SiO₂ |

| Superlega di nichel | MgO di elevata purezza | MgO di bassa qualità (rischio di silice) |

Compromessi costo-prestazioni nelle operazioni su larga scala

- Operazioni attente al budget: I crogioli di zirconio denso offrono una lunga durata, ma richiedono un investimento iniziale più elevato.

- Esigenze di elevata purezza: Il MgO pressato isostaticamente riduce la contaminazione ma aumenta i costi unitari del 20-30%.

Pensate ai crogioli come a dei guardiani della lega: la scelta del materiale influisce direttamente sulla purezza della vostra fusione e sui vostri profitti.

Conclusioni: Passi da compiere per ottenere prestazioni ottimali dal crogiolo

- Abbinare il materiale alla lega: Privilegiate i materiali refrattari con stabilità comprovata per la vostra specifica famiglia di leghe.

- Verificare i livelli di purezza: Insistere su materiali certificati di elevata purezza per le applicazioni critiche.

- Bilanciare costi e durata: Calcolare il costo totale di proprietà, compresa la frequenza di sostituzione.

Per i laboratori che danno priorità alla precisione, le soluzioni per crogioli di Kintek combinano l'esperienza nei materiali con test rigorosi, garantendo la compatibilità con gli impegnativi processi di fusione a induzione sotto vuoto.

Prodotti che potresti cercare:

https://kindle-tech.com/products/vacuum-induction-melting-furnace

https://kindle-tech.com/products/molybdenum-vacuum-furnace

https://kindle-tech.com/products/2200-graphite-vacuum-furnace

https://kindle-tech.com/products/2200-tungsten-vacuum-furnace

https://kindle-tech.com/products/vacuum-pressure-sintering-furnace

Prodotti correlati

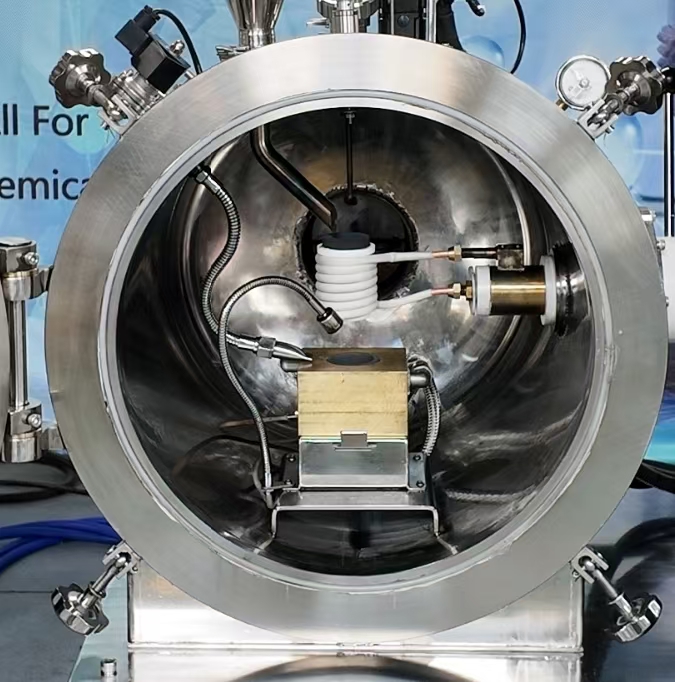

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Crogiolo Avanzato in Ceramica Fine di Allumina Al2O3 con Coperchio Crogiolo Cilindrico da Laboratorio

- Produttore di parti lavorate su misura e stampate in PTFE Teflon con crogiolo e coperchio in PTFE

- Crogioli di ceramica avanzata per analisi termica TGA DTA in allumina (Al2O3)

- Crogiolo ceramico avanzato di allumina fine di ingegneria Al2O3 per fornace a muffola da laboratorio

Articoli correlati

- Come la fusione a induzione sottovuoto garantisce un'affidabilità senza pari nei settori critici

- Come la fusione a induzione sottovuoto consente prestazioni superiori dei materiali nei settori critici

- Come la fusione a induzione sotto vuoto previene i guasti catastrofici dei materiali nei componenti critici

- Come la fusione a induzione sottovuoto eleva la produzione di leghe ad alte prestazioni

- Forno fusorio a induzione sotto vuoto: principio, vantaggi e applicazioni