Nella scienza dei materiali e nella produzione, lo sputtering viene utilizzato perché fornisce un metodo eccezionalmente versatile e controllabile per depositare film sottili di alta qualità su una superficie. Eccelle nel rivestimento di materiali difficili o impossibili da gestire con altre tecniche, come quelli con punti di fusione molto elevati. Il processo si traduce in film con adesione, purezza e uniformità superiori, rendendolo una tecnologia fondamentale in settori che vanno dai semiconduttori all'ottica.

Lo sputtering non è solo un altro metodo di rivestimento; è uno strumento di ingegneria di precisione. Lo usiamo perché trasferisce fisicamente il materiale atomo per atomo, offrendo un controllo senza pari e la capacità di lavorare con quasi tutti i materiali solidi, garantendo che il film finale sia denso, puro e saldamente legato al suo substrato.

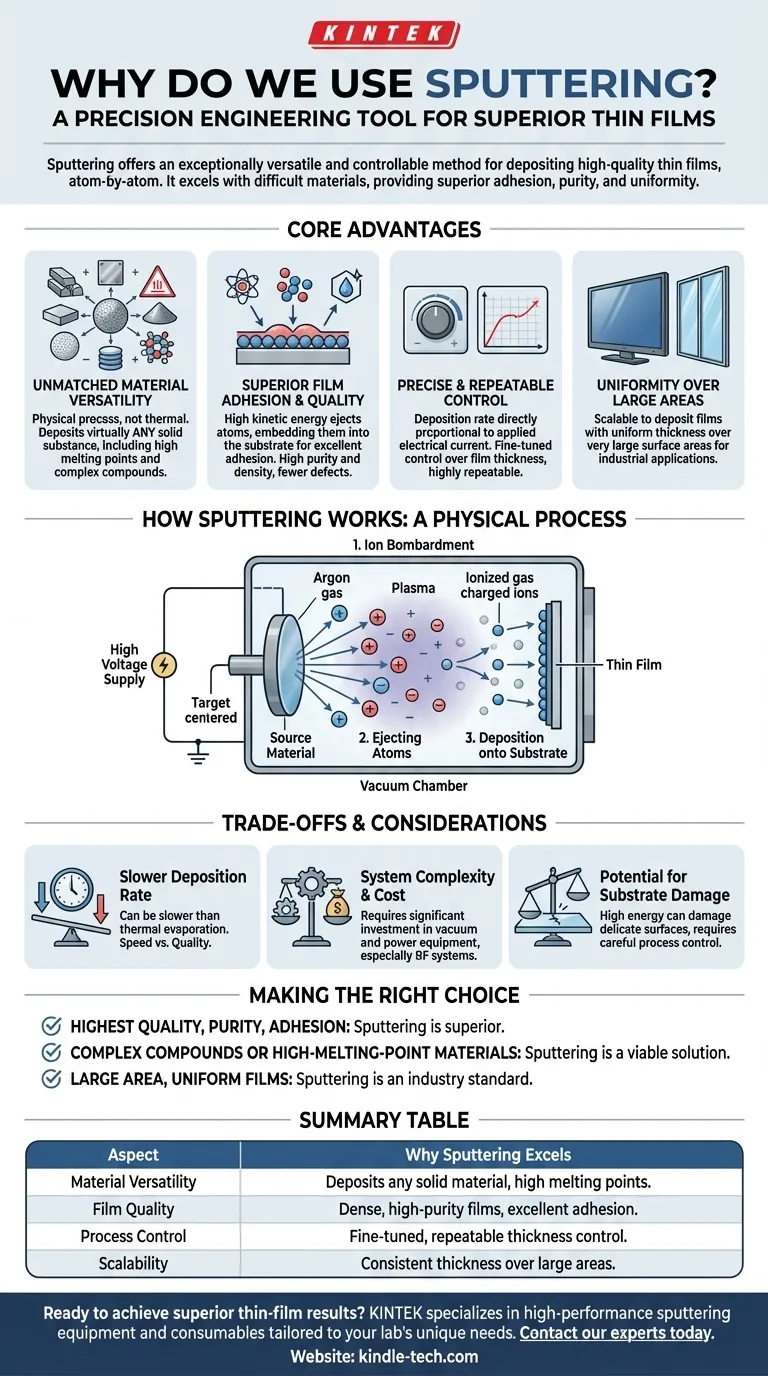

I vantaggi principali dello sputtering

Per capire perché lo sputtering è così ampiamente adottato, è essenziale esaminare i problemi specifici che risolve meglio rispetto ai metodi alternativi di deposizione di film sottili.

Versatilità dei materiali senza pari

Lo sputtering è un processo fisico, non chimico o termico. Questa distinzione è la fonte della sua forza principale.

Poiché non si basa sulla fusione o sull'evaporazione del materiale sorgente, può essere utilizzato per depositare praticamente qualsiasi sostanza solida. Ciò include metalli, semiconduttori, isolanti, composti complessi e miscele.

Ciò lo rende il metodo di riferimento per i materiali con punti di fusione estremamente elevati o bassa tensione di vapore, che non sono adatti per l'evaporazione termica.

Adesione e qualità del film superiori

Gli atomi espulsi dal bersaglio "sputterato" hanno un'energia cinetica significativamente maggiore rispetto a quelli di una sorgente evaporata.

Questa alta energia fa sì che gli atomi si incorporino leggermente nella superficie del substrato, creando uno strato di diffusione interfacciale. Il risultato è un'eccellente adesione tra il film e il substrato.

Inoltre, poiché il processo non comporta la ebollizione di un materiale sorgente, evita la contaminazione dal crogiolo. Ciò porta a film di elevata purezza, alta densità e meno difetti a foro d'ago.

Controllo preciso e ripetibile

La velocità di deposizione in un sistema a sputtering è direttamente proporzionale alla corrente elettrica applicata al bersaglio.

Questa relazione consente un controllo preciso dello spessore del film e della velocità di crescita. Una volta stabilito un processo, è altamente ripetibile, garantendo risultati coerenti da un ciclo all'altro.

Uniformità su grandi aree

I sistemi a sputtering possono essere progettati per depositare film di spessore uniforme su aree superficiali molto ampie. Questa scalabilità è fondamentale per le applicazioni industriali, dal rivestimento di vetri architettonici alla produzione di display a schermo piatto.

Come funziona lo sputtering: un processo fisico

Comprendere il meccanismo rivela perché questi vantaggi sono possibili. È un processo di trasferimento di quantità di moto, molto simile a una palla battente che rompe un gruppo di palle da biliardo.

Il concetto di bombardamento ionico

Il processo avviene in una camera a vuoto riempita con un gas inerte, tipicamente Argon. Una tensione elevata viene applicata al materiale sorgente (il "bersaglio").

Questa tensione ionizza il gas, creando un plasma di ioni caricati positivamente. Questi ioni vengono accelerati dal campo elettrico e collidono ad alta velocità con il bersaglio caricato negativamente.

Espulsione di atomi, non fusione

Quando uno ione energetico colpisce il bersaglio, la sua quantità di moto viene trasferita agli atomi del materiale bersaglio, sbalzandoli via.

Questi atomi espulsi viaggiano attraverso la camera a vuoto fino a quando non colpiscono l'oggetto da rivestire (il "substrato").

Deposizione sul substrato

All'arrivo, gli atomi "sputterati" si condensano sul substrato, costruendo gradualmente un film sottile, denso e uniforme.

Comprendere i compromessi e le considerazioni

Nessuna tecnologia è perfetta per ogni scenario. Lo sputtering presenta compromessi specifici che è importante riconoscere.

Velocità di deposizione

In molti casi, lo sputtering è un processo di deposizione più lento rispetto all'evaporazione termica. Per le applicazioni in cui la velocità è l'unica priorità e la qualità del film è secondaria, altri metodi possono essere più economici.

Complessità e costo del sistema

I sistemi a sputtering, in particolare quelli che utilizzano alimentatori a radiofrequenza (RF) per materiali isolanti, possono essere complessi e costosi da acquisire e mantenere. Sebbene lo sputtering DC sia più economico, la tecnologia complessiva richiede un investimento significativo in apparecchiature per il vuoto e l'erogazione di potenza.

Potenziale di danno al substrato

L'alta energia del processo, sebbene eccellente per l'adesione, può talvolta causare danni a substrati estremamente delicati o sensibili. È necessario un attento controllo del processo per mitigare questo rischio in applicazioni come la produzione avanzata di semiconduttori.

Fare la scelta giusta per la tua applicazione

La scelta di un metodo di deposizione dipende interamente dagli obiettivi e dai vincoli specifici del tuo progetto.

- Se la tua attenzione principale è la massima qualità del film, purezza e adesione: Lo sputtering è spesso la scelta superiore grazie alla natura energetica della deposizione.

- Se la tua attenzione principale è il rivestimento di composti complessi o materiali ad alto punto di fusione: Lo sputtering è una delle poche soluzioni praticabili e spesso l'unica soluzione pratica.

- Se la tua attenzione principale è il rivestimento di grandi aree con un film uniforme, decorativo o funzionale: La scalabilità e il controllo dello sputtering lo rendono uno standard industriale per l'ottica, l'imballaggio e l'elettronica.

In definitiva, lo sputtering viene scelto quando l'integrità, le prestazioni e la precisione del film sottile finale non possono essere compromesse.

Tabella riassuntiva:

| Aspetto | Perché lo sputtering eccelle |

|---|---|

| Versatilità dei materiali | Deposita qualsiasi materiale solido, inclusi quelli con punti di fusione molto elevati. |

| Qualità del film | Produce film densi, di elevata purezza con eccellente adesione e uniformità. |

| Controllo del processo | Offre un controllo preciso e ripetibile dello spessore del film e della velocità di crescita. |

| Scalabilità | Capace di rivestire grandi aree superficiali con spessore costante. |

Pronto a ottenere risultati superiori di film sottili per il tuo laboratorio?

In KINTEK, siamo specializzati nella fornitura di apparecchiature e materiali di consumo per lo sputtering ad alte prestazioni, adattati alle esigenze uniche del tuo laboratorio. Sia che tu stia sviluppando semiconduttori di prossima generazione, ottiche di precisione o rivestimenti avanzati, le nostre soluzioni offrono l'impareggiabile versatilità dei materiali, la qualità del film e il controllo del processo dettagliati in questo articolo.

Contatta oggi i nostri esperti per discutere come la nostra tecnologia a sputtering può migliorare la tua ricerca e i tuoi processi di produzione.

Guida Visiva

Prodotti correlati

Domande frequenti

- Quali sono gli effetti della temperatura nel processo di lavorazione dei metalli? Padroneggiare Resistenza, Duttilità e Microstruttura

- Quali vantaggi offre l'attrezzatura per la torrefazione nella lavorazione del digestato? Sblocca il recupero di energia ad alto valore

- Come si prepara un campione per la XRF? Ottenere un'analisi accurata e affidabile

- Su cosa può essere utilizzato l'XRF? Analisi di solidi, liquidi, polveri e altro ancora

- Come vengono utilizzati i dati termici nei forni per l'immobilizzazione dei rifiuti radioattivi? Padroneggia un controllo termico preciso

- Qual è il processo del film sottile nei semiconduttori? Costruire gli strati dell'elettronica moderna

- Il distillato di THC si scioglie in acqua? Svelare la scienza della cannabis idrosolubile

- Come si aumenta la resa di sputtering? Ottimizzare l'energia, la massa e l'angolo degli ioni per la massima deposizione