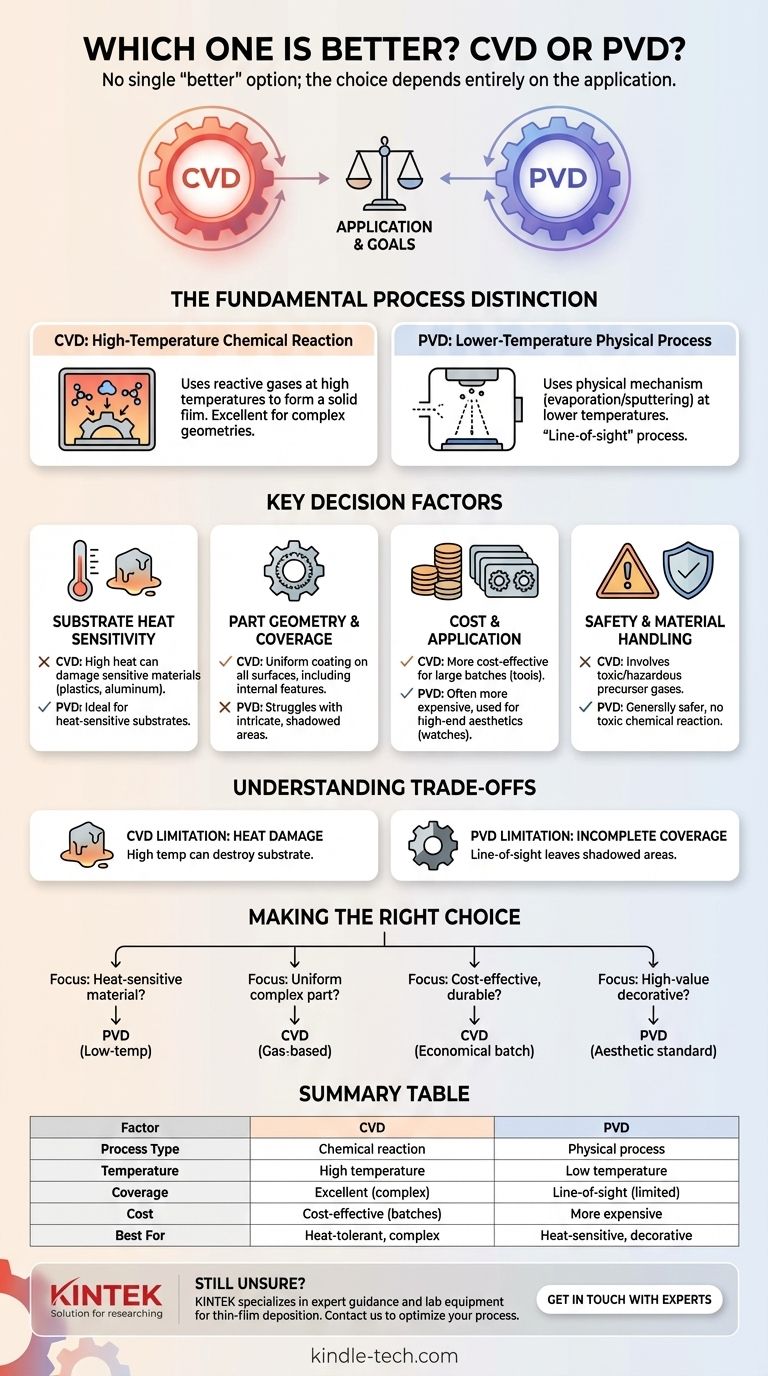

Non esiste un'opzione singola "migliore"; la scelta tra Deposizione Chimica da Vapore (CVD) e Deposizione Fisica da Vapore (PVD) dipende interamente dall'applicazione. La differenza fondamentale è che il CVD utilizza una reazione chimica ad alta temperatura per creare un rivestimento, mentre il PVD utilizza un processo fisico a bassa temperatura. Questa distinzione nella temperatura e nella meccanica del processo determina quale metodo è adatto per un substrato specifico e il risultato desiderato.

La scelta tra PVD e CVD non riguarda quale processo sia superiore in generale, ma quale sia compatibile con il tuo materiale e i tuoi obiettivi. La tua decisione sarà guidata principalmente dalla sensibilità al calore del tuo substrato e dalla complessità del pezzo che devi rivestire.

La Distinzione Fondamentale del Processo

Per fare una scelta informata, devi prima capire come funziona ogni processo a livello di base. Entrambi raggiungono lo stesso obiettivo—depositare un film sottile—attraverso mezzi completamente diversi.

CVD: Una Reazione Chimica ad Alta Temperatura

La Deposizione Chimica da Vapore comporta l'introduzione di gas precursori in una camera. Questi gas reagiscono sulla superficie di un substrato riscaldato, formando un film sottile solido.

L'attributo chiave del CVD è la sua dipendenza dalle alte temperature per guidare la reazione chimica. Questo processo eccelle nella creazione di rivestimenti uniformi che possono penetrare fori profondi e coprire superfici interne complesse perché i gas precursori possono fluire ovunque il substrato sia esposto.

PVD: Un Processo Fisico a Bassa Temperatura

La Deposizione Fisica da Vapore comporta un meccanismo fisico, come l'evaporazione o lo sputtering, per trasformare un materiale sorgente solido in un vapore. Questo vapore viaggia quindi attraverso un vuoto e si condensa sul substrato, formando il rivestimento.

A differenza del CVD, il PVD è un processo a bassa temperatura che tipicamente non richiede il riscaldamento del substrato stesso. È un processo "a linea di vista", il che significa che il materiale di rivestimento viaggia in linea retta dalla sorgente al substrato.

Fattori Chiave di Decisione: PVD vs. CVD

La tua scelta dipenderà da quattro fattori critici. L'analisi del tuo progetto rispetto a questi criteri rivelerà quasi sempre il percorso corretto.

Fattore 1: Sensibilità al Calore del Substrato

Questo è spesso il fattore più importante. Le alte temperature richieste per il CVD possono danneggiare o alterare le proprietà di molti materiali, come plastiche, alluminio o alcuni acciai trattati termicamente.

Se il tuo substrato non può sopportare alte temperature, il PVD è la scelta predefinita e spesso l'unica.

Fattore 2: Geometria e Copertura del Pezzo

L'uso di gas reattivi da parte del CVD gli consente di fornire un rivestimento eccezionalmente uniforme su tutte le superfici, comprese geometrie interne complesse e fori profondi e stretti.

Il PVD, essendo un processo a linea di vista, fatica a rivestire efficacemente caratteristiche interne intricate. Per pezzi con forme complesse che richiedono una copertura completa, il CVD ha un netto vantaggio.

Fattore 3: Costo e Applicazione

Generalmente, il CVD è il processo più conveniente. La sua capacità di rivestire molti pezzi contemporaneamente in un processo batch lo rende efficiente per la produzione su larga scala di rivestimenti durevoli su utensili e altri componenti.

Il PVD è tipicamente più costoso a causa della sua complessa tecnologia del vuoto e dei requisiti di manipolazione dei pezzi. È spesso riservato a prodotti di fascia alta dove l'estetica è fondamentale, come orologi di design, gioielli e finiture decorative premium.

Fattore 4: Sicurezza e Manipolazione dei Materiali

Il processo CVD spesso coinvolge materiali precursori che possono essere tossici o pericolosi, richiedendo protocolli di manipolazione e sicurezza specializzati.

Il PVD, d'altra parte, non comporta una reazione chimica con sottoprodotti tossici, rendendo il processo intrinsecamente più sicuro e più facile da gestire.

Comprendere i Compromessi

Nessuna delle due tecnologie è priva di limitazioni. Essere consapevoli di questi compromessi è cruciale per evitare errori costosi.

La Limitazione del CVD: Danno da Calore

Lo svantaggio principale del CVD è la sua alta temperatura operativa. Applicarlo al materiale sbagliato si tradurrà in un pezzo danneggiato o distrutto, rendendolo completamente inadatto per una vasta gamma di substrati comuni.

La Limitazione del PVD: Copertura Incompleta

La natura a linea di vista del PVD è la sua principale debolezza. Senza una rotazione complessa e costosa del fissaggio, può comportare uno spessore di rivestimento non uniforme o lasciare aree "ombreggiate" su pezzi complessi completamente non rivestite.

L'Equilibrio Costo-Complessità

Sebbene il PVD sia più costoso, quel costo ti permette di rivestire materiali sensibili al calore. Il CVD è più economico, ma solo se il tuo pezzo può tollerare il calore intenso. Il costo è direttamente legato alle limitazioni fisiche del tuo substrato.

Fare la Scelta Giusta per la Tua Applicazione

Rispondere alle seguenti domande basate sugli obiettivi del tuo progetto ti porterà alla decisione corretta.

- Se il tuo obiettivo principale è rivestire un materiale sensibile al calore (come plastica, alluminio o una lega temperata): Il PVD è la tua unica opzione praticabile grazie alla sua operazione a bassa temperatura.

- Se il tuo obiettivo principale è ottenere un rivestimento perfettamente uniforme su un pezzo complesso con canali interni o fori profondi: Il CVD è la scelta superiore perché il suo processo basato su gas garantisce una copertura completa.

- Se il tuo obiettivo principale è un rivestimento durevole ed economico per un materiale tollerante al calore (come utensili in carburo): Il CVD è la soluzione più economica ed efficiente.

- Se il tuo obiettivo principale è una finitura decorativa di alto valore su un prodotto premium: Il PVD è lo standard industriale per i suoi risultati estetici di alta qualità.

Comprendendo questi principi fondamentali, puoi selezionare con sicurezza il processo che si allinea perfettamente con il tuo materiale, la geometria e il budget.

Tabella Riepilogativa:

| Fattore | CVD (Deposizione Chimica da Vapore) | PVD (Deposizione Fisica da Vapore) |

|---|---|---|

| Tipo di Processo | Reazione chimica | Processo fisico |

| Temperatura | Alta temperatura | Bassa temperatura |

| Copertura | Eccellente per geometrie complesse | A linea di vista (copertura limitata) |

| Costo | Più conveniente per grandi lotti | Più costoso |

| Ideale Per | Materiali tolleranti al calore, pezzi complessi | Materiali sensibili al calore, finiture decorative |

Ancora incerto su quale processo di rivestimento sia giusto per il tuo progetto?

Presso KINTEK, siamo specializzati nel fornire consulenza esperta e attrezzature da laboratorio di alta qualità per la deposizione di film sottili. Che tu abbia bisogno della copertura uniforme del CVD per pezzi complessi o dei vantaggi a bassa temperatura del PVD per materiali sensibili, il nostro team può aiutarti a selezionare la soluzione perfetta.

Contattaci oggi stesso per una consulenza personalizzata e scopri come l'esperienza di KINTEK in attrezzature da laboratorio e materiali di consumo può ottimizzare il tuo processo di rivestimento e migliorare i tuoi risultati.

Mettiti in contatto con i nostri esperti ora!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

Domande frequenti

- Cosa si intende per deposizione da vapore? Una guida alla tecnologia di rivestimento a livello atomico

- Cos'è la deposizione chimica da vapore assistita da plasma? Ottenere film sottili di alta qualità a bassa temperatura

- Qual è la differenza tra CVD e PECVD? Scegli il giusto metodo di deposizione di film sottile

- A cosa serve il PECVD? Ottenere film sottili ad alte prestazioni a bassa temperatura

- Come funziona il CVD potenziato al plasma? Ottenere la deposizione di film sottili di alta qualità a bassa temperatura