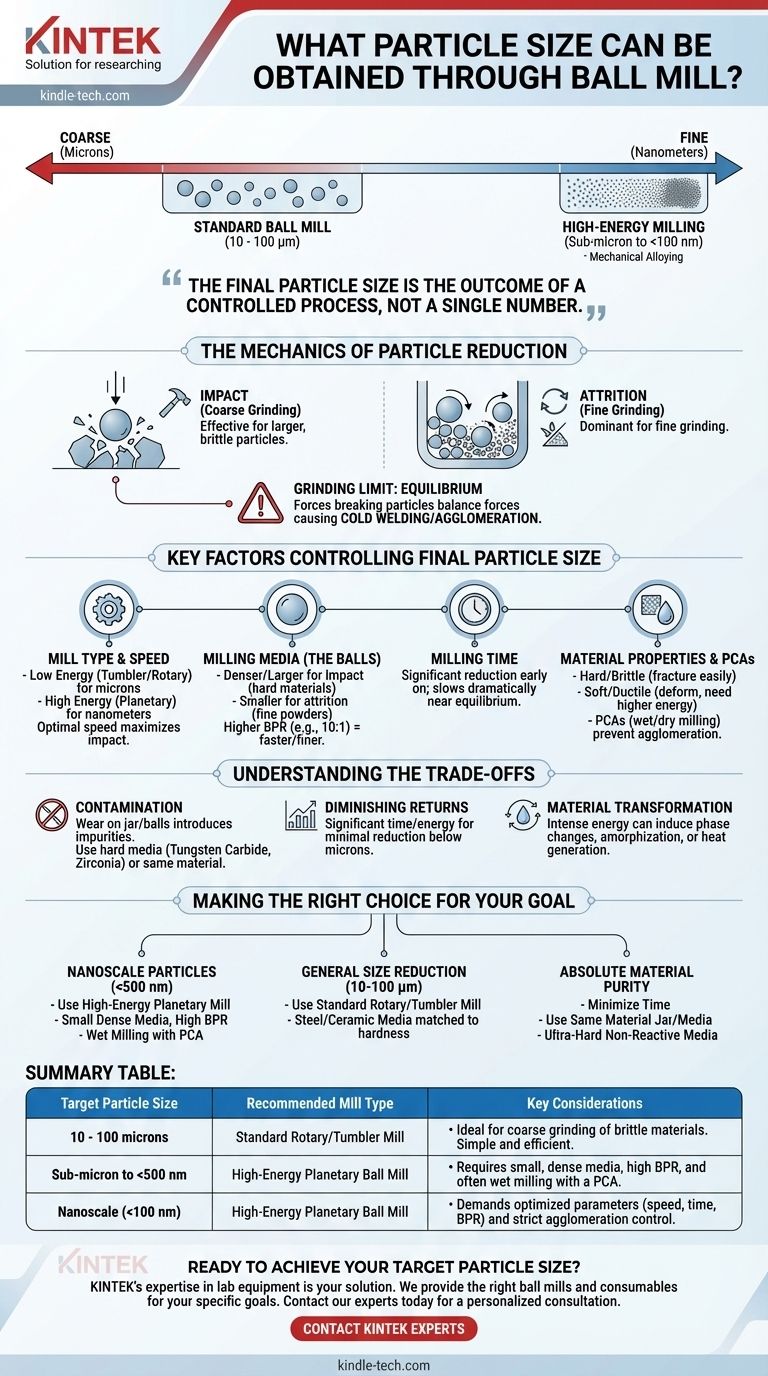

Per un mulino a sfere standard, è tipicamente possibile ottenere granulometrie nell'intervallo da 10 a 100 micron. Tuttavia, utilizzando un mulino a sfere planetario ad alta energia e ottimizzando i parametri di processo, è possibile ridurre i materiali fino al livello sub-micronico, raggiungendo spesso granulometrie ben al di sotto dei 100 nanometri attraverso un processo noto come metallurgia delle polveri (mechanical alloying) o macinazione ad alta energia.

La granulometria finale ottenuta da un mulino a sfere non è un numero unico, ma il risultato di un processo controllato. La vostra capacità di raggiungere la dimensione desiderata, da micron grossolani a nanometri fini, dipende interamente dalla vostra comprensione e manipolazione delle variabili chiave in gioco.

La meccanica della riduzione delle particelle

Per controllare il risultato, è necessario prima comprendere il processo. La macinazione a sfere riduce la dimensione delle particelle attraverso una combinazione di due meccanismi fisici primari che si verificano all'interno del recipiente di macinazione.

Impatto e Attrito

L'impatto è la forza principale per la macinazione grossolana. Si verifica quando le sfere di macinazione vengono sollevate dalla rotazione del recipiente e cadono sul materiale, frantumandolo come un martello. Questo è più efficace per scomporre particelle più grandi e fragili.

L'attrito (o taglio) è la forza dominante per la macinazione fine. Ciò accade quando le sfere e le particelle vengono compresse e sfregano l'una contro l'altra e contro la parete del recipiente, tagliando e macinando il materiale in frammenti molto più piccoli.

Raggiungere un limite di macinazione

Non è possibile macinare un materiale indefinitamente per ottenere particelle infinitamente più piccole. Alla fine, il processo raggiunge uno stato di equilibrio. Le forze che scompongono le particelle sono bilanciate dalle forze che le fanno fondere nuovamente insieme, un fenomeno noto come saldatura a freddo o agglomerazione.

Fattori chiave che controllano la granulometria finale

Raggiungere la granulometria target richiede un approccio sistematico. Le variabili più critiche che è possibile controllare sono i mezzi di macinazione, le impostazioni operative del mulino e le proprietà del materiale stesso.

Tipo e velocità del mulino

L'energia del sistema è fondamentale. Un mulino a rotazione o a tamburo a bassa energia è adatto per la macinazione su scala micronica. Un mulino a sfere planetario ad alta energia, che utilizza forze centrifughe per generare energie di impatto molto più elevate, è necessario per raggiungere la scala nanometrica. Anche la velocità del mulino è fondamentale; esiste una velocità ottimale che massimizza l'energia di impatto delle sfere che cadono.

Media di macinazione (Le sfere)

La scelta dei mezzi di macinazione è cruciale. Sfere più dense e più grandi producono forze di impatto maggiori, ideali per scomporre materiali grandi e duri. Sfere più piccole aumentano la frequenza delle collisioni e favoriscono l'attrito, essenziale per produrre polveri molto fini. Il rapporto peso sfere/polvere (BPR) determina anche l'efficienza; un BPR più elevato (ad esempio, 10:1 o 20:1) generalmente porta a una macinazione più rapida e fine.

Tempo di macinazione

Tempi di macinazione più lunghi ridurranno progressivamente la dimensione delle particelle. Tuttavia, questo effetto non è lineare. La riduzione più significativa si verifica all'inizio del processo. Man mano che le particelle diventano più piccole, la velocità di riduzione rallenta drasticamente fino a raggiungere il punto di equilibrio.

Proprietà del materiale

Le caratteristiche del materiale di partenza definiscono come risponde alla macinazione. I materiali duri e fragili (come ceramiche o minerali) si fratturano facilmente e sono ideali per la macinazione a sfere. I materiali morbidi e duttili (come alcuni metalli) tendono a deformarsi e appiattirsi piuttosto che rompersi, richiedendo maggiore energia e tempi più lunghi per ottenere la riduzione di dimensione.

Agenti di controllo del processo (PCA)

Per la macinazione molto fine o su scala nanometrica, l'agglomerazione è un ostacolo importante. L'uso di un Agente di Controllo del Processo (PCA) può prevenirlo. Nella "macinazione a umido", si aggiunge un liquido come etanolo o acqua per dissipare il calore e creare una sospensione che mantiene separate le particelle. Nella "macinazione a secco", una piccola quantità di un tensioattivo solido o liquido può essere utilizzata per rivestire le particelle e impedire che si saldino insieme.

Comprendere i compromessi

Sebbene potente, la macinazione a sfere non è priva di inconvenienti. Una valutazione obiettiva richiede il riconoscimento dei potenziali svantaggi.

Il problema della contaminazione

L'impatto e l'attrito costanti causeranno inevitabilmente l'usura del recipiente di macinazione e delle sfere. Questa usura introduce materiale dai mezzi nel campione come contaminante. Per applicazioni di elevata purezza, questo è un problema critico, che spesso richiede l'uso di mezzi estremamente duri (come carburo di tungsteno o zirconia) o mezzi realizzati con lo stesso materiale del campione.

La legge dei rendimenti decrescenti

Ottenere granulometrie estremamente fini richiede molta energia e tempo. Ridurre una polvere da 1 millimetro a 10 micron può essere relativamente veloce. Tuttavia, ridurre quella stessa polvere da 10 micron a 1 micron potrebbe richiedere molto più tempo, e passare da 1 micron a 100 nanometri ancora di più, tutto per un cambiamento progressivamente minore.

Trasformazione del materiale

L'intensa immissione di energia durante la macinazione ad alta energia può fare più che semplicemente ridurre la dimensione. Può indurre trasformazioni di fase, cambiare la struttura cristallina di un materiale in una amorfa, o generare calore significativo che potrebbe degradare campioni organici o biologici sensibili.

Fare la scelta giusta per il tuo obiettivo

La tua strategia di macinazione dovrebbe essere dettata dal tuo obiettivo finale. Non esiste un'unica configurazione "migliore"; esiste solo la migliore configurazione per la tua applicazione specifica.

- Se il tuo obiettivo principale sono le particelle su scala nanometrica (<500 nm): Devi utilizzare un mulino planetario ad alta energia, mezzi di macinazione piccoli e densi (come la zirconia), un elevato rapporto sfere/polvere e probabilmente un processo di macinazione a umido con un PCA per prevenire l'agglomerazione.

- Se il tuo obiettivo principale è la riduzione generale delle dimensioni (10-100 micron): Un mulino rotativo standard con mezzi in acciaio o ceramica abbinati alla durezza del materiale sarà efficiente ed efficace.

- Se il tuo obiettivo principale è mantenere la purezza assoluta del materiale: Riduci al minimo il tempo di macinazione, utilizza un recipiente e mezzi realizzati con lo stesso materiale della tua polvere, se possibile, oppure seleziona un mezzo estremamente duro e non reattivo e tieni conto della minima contaminazione.

In definitiva, un mulino a sfere è uno strumento potente la cui precisione dipende dal tuo controllo dei suoi principi fondamentali.

Tabella riassuntiva:

| Granulometria Target | Tipo di Mulino Raccomandato | Considerazioni Chiave |

|---|---|---|

| 10 - 100 micron | Mulino Rotativo/a Tamburo Standard | Ideale per la macinazione grossolana di materiali fragili. Semplice ed efficiente. |

| Sub-micron a <500 nm | Mulino a Sfere Planetario ad Alta Energia | Richiede mezzi piccoli e densi, BPR elevato e spesso macinazione a umido con PCA. |

| Scala Nanometrica (<100 nm) | Mulino a Sfere Planetario ad Alta Energia | Richiede parametri ottimizzati (velocità, tempo, BPR) e un rigoroso controllo dell'agglomerazione. |

Pronto a raggiungere la tua granulometria target?

Sia che le esigenze del tuo laboratorio riguardino la macinazione grossolana o la sintesi precisa di nanomateriali, l'esperienza di KINTEK nelle apparecchiature da laboratorio è la tua soluzione. Siamo specializzati nel fornire i mulini a sfere e i materiali di consumo giusti—dai recipienti di macinazione durevoli ai mezzi di macinazione ad alta densità—su misura per il tuo materiale specifico e i tuoi obiettivi di granulometria.

Lascia che ti aiutiamo a ottimizzare il tuo processo di macinazione per la massima efficienza e purezza. Contatta oggi i nostri esperti per una consulenza personalizzata e scopri la differenza KINTEK nelle prestazioni di laboratorio.

Guida Visiva

Prodotti correlati

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Macchina per mulino a sfere planetario omnidirezionale ad alta energia per laboratorio

- Macchina per Mulini a Sfere Planetari Omnidirezionali ad Alta Energia per Laboratorio

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

Domande frequenti

- Quale ruolo svolge un mulino a sfere nella preparazione in polvere di compositi di diamante di carburo di cromo a base di rame?

- Quali sono i vantaggi dei mulini a sfere planetari per le polveri di Fe-Al? Superiorità nella nano-legatura rispetto alla fusione tradizionale

- Quale ruolo svolge un mulino a sfere ad alta energia nella preparazione di nanocatalizzatori? Avanzare la produzione di biodiesel ecologico

- Qual è la funzione di un sistema di macinazione planetaria a sfere? Preparazione di polveri composite CrFeAlTi per rivestimenti ceramici

- Come un mulino a palle planetario facilita la sintesi meccanochemica di elettroliti solidi solforati? - Senza ricottura

- Come contribuiscono i mulini a sfere da laboratorio ai catalizzatori confinati in MOF? Sintesi ecologica efficiente per la R&S ad alte prestazioni

- Quale attrezzatura viene utilizzata principalmente per il trattamento meccanico delle zeoliti? Ottimizzare i risultati con la macinazione a sfere

- Qual è il ruolo di un mulino a sfere ad alta energia nei nanocompositi Al/Si/Al2O3/SiO2/MWCNT? Pretrattamento della polvere master