Nella deposizione di film sottili, i materiali primari utilizzati rientrano in ampie categorie che includono metalli, ossidi, ceramiche e composti semiconduttori. Esempi specifici vanno da materiali elementari come alluminio (Al), titanio (Ti) e silicio (Si) a composti più complessi come nitruro di titanio (TiN) e arseniuro di gallio (GaAs), ciascuno scelto per le sue proprietà fisiche e chimiche uniche.

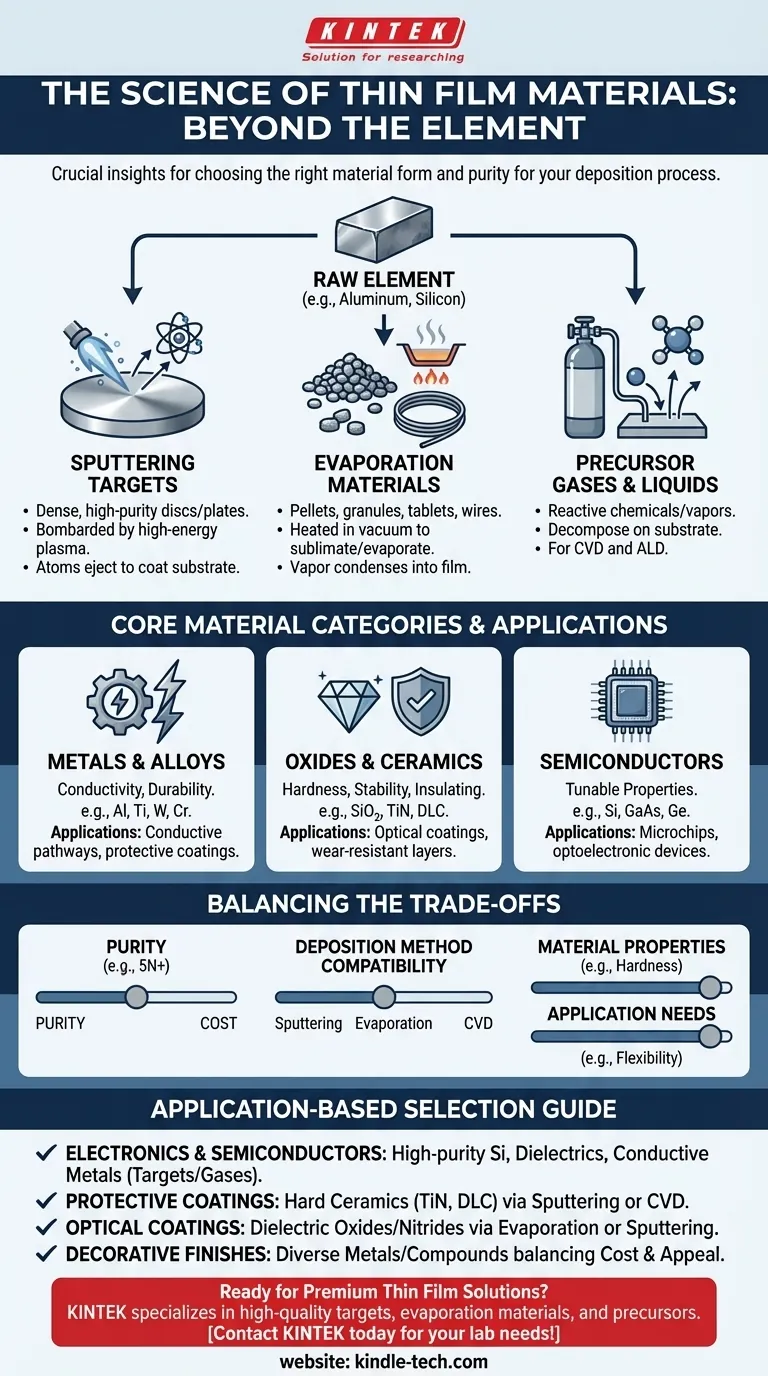

L'intuizione fondamentale è che il "materiale" non è solo l'elemento chimico o il composto stesso. È la forma altamente pura e appositamente lavorata di quel materiale – come un bersaglio di sputtering, un pellet di evaporazione o un gas precursore – che è progettata per uno specifico processo di deposizione e applicazione finale.

Le Categorie di Materiali Fondamentali Spiegate

La selezione di un materiale per film sottili è dettata interamente dalle proprietà desiderate dello strato finale, sia che si tratti di conduttività elettrica, trasparenza ottica o durezza fisica.

Metalli e Leghe

I metalli sono fondamentali per molte applicazioni di film sottili, in particolare nell'elettronica per la creazione di percorsi conduttivi e nei rivestimenti protettivi per la loro durabilità.

I metalli comuni includono alluminio (Al), cromo (Cr) e titanio (Ti), nonché metalli refrattari come il tungsteno. Le leghe sono anche utilizzate per affinare proprietà come la resistenza o la durezza.

Ossidi e Ceramiche

Questa categoria include materiali noti per la loro durezza, stabilità ad alta temperatura e proprietà dielettriche (elettricamente isolanti). Sono i pilastri sia dei rivestimenti ottici che della fabbricazione di dispositivi semiconduttori.

Materiali come gli ossidi di silicio e i nitruri (es. nitruro di titanio - TiN) sono frequentemente utilizzati. Ceramiche più avanzate come il carbonio simile al diamante (DLC) offrono eccezionale durezza e basso attrito per applicazioni esigenti resistenti all'usura.

Semiconduttori

I materiali semiconduttori sono la base dell'intera industria elettronica. La deposizione di film sottili è un metodo primario per costruire le strutture complesse e stratificate dei moderni microchip.

Il silicio (Si) è il materiale semiconduttore più comune. Tuttavia, il germanio (Ge) e i semiconduttori composti come l'arseniuro di gallio (GaAs) sono utilizzati per dispositivi specializzati ad alta frequenza o optoelettronici.

Dalla Materia Prima alla Forma Pronta per la Deposizione

Non si usa semplicemente un blocco di metallo o un mucchio di sabbia per la deposizione di film sottili. Le materie prime vengono raffinate a purezza estrema e modellate in una forma compatibile con una specifica tecnica di deposizione.

Bersagli di Sputtering

Per i processi di sputtering, i materiali sono formati in dischi o piastre dense e di elevata purezza chiamati bersagli di sputtering. Un plasma ad alta energia bombarda questo bersaglio, espellendo atomi che poi rivestono il substrato. La qualità e la purezza del bersaglio influenzano direttamente la qualità del film.

Materiali per Evaporazione

Per l'evaporazione termica o a fascio elettronico, i materiali sono forniti come pellet, granuli, pastiglie o fili. Questi vengono riscaldati in una camera a vuoto fino a sublimare o evaporare, con il vapore risultante che si condensa sul substrato per formare il film.

Gas e Liquidi Precursori

Per metodi come la Deposizione Chimica da Vapore (CVD) e la Deposizione di Strati Atomici (ALD), il materiale sorgente è un precursore chimico. Questi sono gas reattivi o liquidi vaporizzati che si decompongono sulla superficie del substrato, lasciando il materiale desiderato e rilasciando sottoprodotti volatili.

Comprendere i Compromessi

La scelta di un materiale implica un equilibrio tra prestazioni, costo e compatibilità di processo. Una decisione esperta richiede di valutare questi fattori in modo obiettivo.

Purezza vs. Costo

Per le applicazioni semiconduttori, la purezza del materiale del 99.999% (5N) o superiore è non negoziabile, poiché anche tracce di impurità possono rovinare un dispositivo. Per un semplice rivestimento decorativo, un materiale a purezza inferiore e meno costoso è spesso sufficiente.

Compatibilità con il Metodo di Deposizione

Non tutti i materiali sono adatti a ogni metodo di deposizione. I metalli refrattari con punti di fusione estremamente elevati sono difficili da depositare usando l'evaporazione termica ma sono ben adatti per lo sputtering. Allo stesso modo, i composti complessi possono essere ottenuti solo tramite CVD.

Proprietà del Materiale vs. Esigenze dell'Applicazione

La scelta finale è sempre un compromesso. Un metallo può offrire grande conduttività ma si corrode facilmente. Un ossido può essere estremamente duro ma anche fragile. L'obiettivo è selezionare il materiale le cui forze si allineano con i requisiti più critici dell'applicazione.

Selezione del Materiale Giusto per il Tuo Obiettivo

La tua applicazione detta la scelta del materiale. Per semplificare questa decisione, considera il tuo obiettivo primario.

- Se il tuo obiettivo principale è l'elettronica e i semiconduttori: Dai priorità al silicio ad alta purezza, ai dielettrici e ai metalli conduttivi forniti come bersagli di sputtering o gas precursori.

- Se il tuo obiettivo principale sono rivestimenti protettivi o resistenti all'usura: Considera ceramiche dure come il nitruro di titanio (TiN) o il carbonio simile al diamante (DLC), spesso applicati tramite sputtering o CVD.

- Se il tuo obiettivo principale sono i rivestimenti ottici: Cerca ossidi e nitruri dielettrici con specifici indici di rifrazione, tipicamente depositati tramite evaporazione o sputtering.

- Se il tuo obiettivo principale sono le finiture decorative: Può essere utilizzata una gamma più ampia di metalli e composti a purezze inferiori, spesso dando priorità all'efficacia dei costi e all'attrattiva visiva.

In definitiva, la scelta del materiale giusto è una decisione strategica che bilancia le proprietà fisiche, il metodo di deposizione e le esigenze specifiche del tuo prodotto finale.

Tabella Riepilogativa:

| Categoria di Materiale | Esempi Comuni | Proprietà Chiave | Applicazioni Primarie |

|---|---|---|---|

| Metalli e Leghe | Alluminio (Al), Titanio (Ti), Tungsteno (W) | Alta conduttività elettrica, durabilità | Percorsi conduttivi, rivestimenti protettivi |

| Ossidi e Ceramiche | Biossido di Silicio (SiO₂), Nitruro di Titanio (TiN) | Durezza, stabilità ad alta temperatura, isolante | Rivestimenti ottici, strati resistenti all'usura |

| Semiconduttori | Silicio (Si), Arseniuro di Gallio (GaAs) | Proprietà elettriche regolabili | Microchip, dispositivi optoelettronici |

| Forme di Deposizione | Bersagli di Sputtering, Pellet di Evaporazione, Gas Precursori | Varia a seconda del processo (es. alta purezza per sputtering) | Compatibile con tecniche specifiche come PVD o CVD |

Pronto a Procurarti i Giusti Materiali per Film Sottili?

Scegliere il materiale ad alta purezza corretto nella forma appropriata è fondamentale per il successo del tuo progetto. KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo di alta qualità per laboratorio, inclusi bersagli di sputtering, materiali per evaporazione e gas precursori di alta qualità, su misura per il tuo specifico processo di deposizione e applicazione, sia per semiconduttori, rivestimenti protettivi o strati ottici.

I nostri esperti possono aiutarti a navigare i compromessi tra proprietà del materiale, purezza e costo per garantire prestazioni ottimali.

Discutiamo le tue esigenze di progetto. Contatta il nostro team oggi stesso per trovare la soluzione perfetta per film sottili per le tue esigenze di laboratorio!

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Produttore di parti personalizzate lavorate e stampate in PTFE Teflon per la pulizia di vetri conduttivi ITO FTO da laboratorio Cesto per fiori

Domande frequenti

- Come viene rivestito qualcosa di diamantato? Una guida alla crescita CVD vs. Metodi di placcatura

- Come funziona un reattore a deposizione chimica da vapore a filamento caldo (HFCVD)? Guida esperta alla fabbricazione di film di diamante

- Cos'è la deposizione chimica da fase vapore a filamento caldo di diamante? Una guida ai rivestimenti di diamante sintetico

- Qual è la funzione specifica del filamento metallico nella HF-CVD? Ruoli chiave nella crescita del diamante

- Quale macchina viene utilizzata per creare diamanti coltivati in laboratorio? Scopri le tecnologie HPHT e CVD