I materiali più comuni utilizzati per rivestire gli utensili in metallo duro sono composti ceramici applicati in strati sottili, principalmente Nitruro di Titanio (TiN), Nitruro di Titanio e Alluminio (TiAlN) e Carbonitruro di Titanio (TiCN). Questi rivestimenti creano una barriera estremamente dura, lubrificante e resistente al calore tra l'utensile da taglio e il pezzo, migliorando drasticamente le prestazioni e la durata dell'utensile.

Il principio fondamentale non riguarda un singolo materiale "migliore", ma la selezione di un sistema di rivestimento specifico le cui proprietà—durezza, stabilità termica e lubrificità—siano abbinate con precisione all'operazione di lavorazione e al materiale che si sta tagliando.

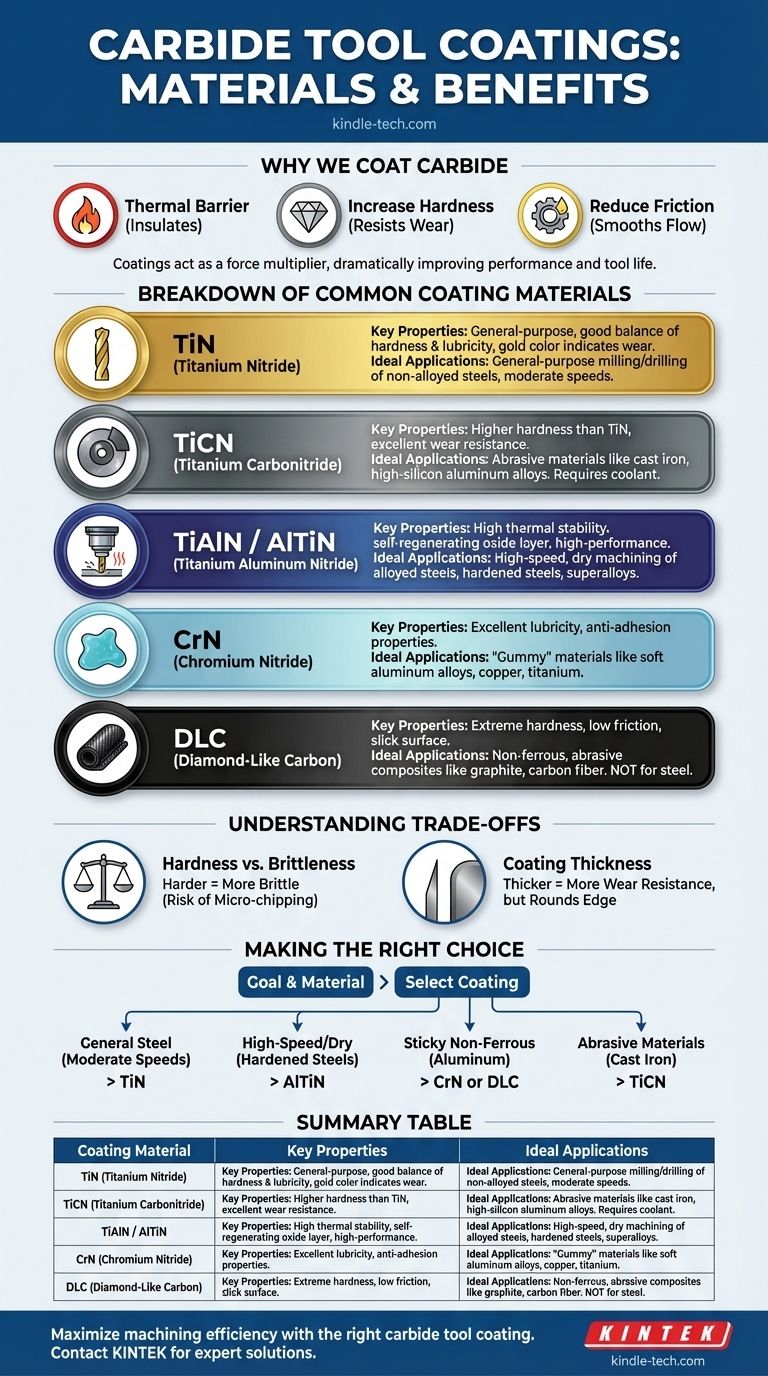

Perché rivestire il metallo duro in primo luogo

Il metallo duro è intrinsecamente duro e resistente all'usura, ma le moderne lavorazioni spingono gli utensili ai loro limiti assoluti. I rivestimenti agiscono come un moltiplicatore di forza, fornendo vantaggi critici che il substrato in metallo duro grezzo non può offrire da solo.

L'effetto barriera termica

La lavorazione ad alta velocità genera un calore immenso sul tagliente. Questo calore può ammorbidire il substrato in metallo duro e accelerare l'usura.

Un rivestimento ceramico agisce come isolante, impedendo a gran parte di quel calore di raggiungere il metallo duro. Ciò è particolarmente vero per i rivestimenti contenenti alluminio, come il TiAlN.

Aumento della durezza superficiale

I rivestimenti sono significativamente più duri del metallo duro sottostante. Questa superficie ultra-dura fornisce una resistenza eccezionale all'usura abrasiva, comune quando si tagliano materiali come la ghisa o l'alluminio ad alto contenuto di silicio.

Riduzione dell'attrito

Un coefficiente di attrito inferiore significa minore generazione di calore ed evacuazione del truciolo più fluida. Rivestimenti come il Nitruro di Cromo (CrN) o il Carbonio Simil-Diamante (DLC) forniscono una superficie altamente lubrificante che impedisce al materiale di attaccarsi all'utensile, un fenomeno noto come "accumulo sul tagliente".

Analisi dei materiali di rivestimento comuni

Sebbene esistano molti rivestimenti specializzati, alcuni dominano il settore. Comprendere i loro punti di forza individuali è fondamentale per selezionare l'utensile giusto per il lavoro.

TiN (Nitruro di Titanio)

Proprietà chiave: Questo è il rivestimento di base per uso generale, facilmente identificabile dal suo colore oro. Offre un buon equilibrio tra durezza e lubrificità.

Applicazioni ideali: Eccellente per fresatura e foratura per uso generale di acciai non legati e materiali più teneri dove le velocità e le temperature di taglio sono moderate. Il suo colore distintivo fornisce anche un chiaro indicatore visivo dell'usura dell'utensile.

TiCN (Carbonitruro di Titanio)

Proprietà chiave: Aggiungendo carbonio alla struttura TiN, il TiCN diventa significativamente più duro e più resistente all'usura.

Applicazioni ideali: Eccelle nella lavorazione di materiali abrasivi come la ghisa e le leghe di alluminio ad alto contenuto di silicio. È efficace anche sugli acciai inossidabili, ma tipicamente richiede refrigerante a causa della minore stabilità termica rispetto al TiAlN.

TiAlN / AlTiN (Nitruro di Titanio e Alluminio)

Proprietà chiave: Questi sono i cavalli di battaglia ad alte prestazioni per la lavorazione moderna. L'aggiunta di alluminio crea uno strato protettivo e auto-rigenerante di ossido di alluminio ad alte temperature.

Applicazioni ideali: Perfetto per lavorazioni ad alta velocità e a secco di acciai legati, acciai temprati e superleghe come Inconel. AlTiN, con un rapporto alluminio/titanio più elevato, offre una stabilità termica ancora maggiore per le applicazioni più esigenti.

CrN (Nitruro di Cromo)

Proprietà chiave: Il CrN non è duro come i rivestimenti a base di titanio, ma possiede eccellenti proprietà di lubrificità e anti-adesione.

Applicazioni ideali: È la scelta preferita per materiali "gommosi" o appiccicosi che tendono ad accumularsi sul tagliente, come leghe di alluminio morbido, rame e titanio.

DLC (Carbonio Simil-Diamante)

Proprietà chiave: I rivestimenti DLC sono eccezionalmente duri e hanno un coefficiente di attrito estremamente basso, creando una superficie liscia simile alla grafite.

Applicazioni ideali: Imbattibile per la lavorazione di materiali compositi non ferrosi e abrasivi come l'alluminio ad alto contenuto di silicio, la grafite e la fibra di carbonio. Nota: Il DLC non deve essere utilizzato sull'acciaio, poiché l'alta temperatura può causare una reazione chimica che degrada il rivestimento.

Comprendere i compromessi

Scegliere un rivestimento è una questione di bilanciare fattori in competizione. Non esiste un unico rivestimento superiore in tutte le situazioni.

Durezza contro Fragilità

Un rivestimento estremamente duro può talvolta essere più fragile. Un rivestimento troppo fragile può scheggiarsi microscopicamente su un tagliente affilato, specialmente durante tagli interrotti (come la fresatura), portando a un guasto prematuro dell'utensile.

Spessore del rivestimento

Un rivestimento più spesso fornisce maggiore resistenza all'usura, ma può anche arrotondare il tagliente. Per le operazioni di finitura che richiedono un bordo molto affilato per ottenere una finitura superficiale fine, è spesso preferibile un rivestimento più sottile.

Costo contro Prestazioni

I rivestimenti multistrato avanzati come AlTiN sono più costosi da produrre rispetto al TiN di base. L'obiettivo è selezionare un rivestimento che fornisca un aumento sufficiente della durata dell'utensile e della produttività per giustificare il costo iniziale più elevato.

Fare la scelta giusta per la tua applicazione

La selezione del rivestimento corretto inizia con una chiara comprensione del tuo obiettivo e del materiale che stai lavorando.

- Se la tua attenzione principale è la lavorazione per uso generale di acciai a velocità moderate: Il TiN è un punto di partenza affidabile ed economico.

- Se la tua attenzione principale è la lavorazione ad alta velocità o a secco di acciai temprati e superleghe: L'AlTiN è la scelta superiore grazie alla sua eccezionale stabilità termica.

- Se la tua attenzione principale è la lavorazione di materiali non ferrosi "appiccicosi" come l'alluminio: Il CrN o il DLC prevengono l'accumulo di materiale e migliorano la finitura superficiale.

- Se la tua attenzione principale è il taglio di materiali altamente abrasivi come la ghisa: La durezza superiore del TiCN fornirà la migliore resistenza all'usura abrasiva.

In definitiva, considerare un rivestimento non come una caratteristica ma come una componente integrante del sistema di taglio ti consente di massimizzare le prestazioni e l'efficienza.

Tabella riassuntiva:

| Materiale di rivestimento | Proprietà chiave | Applicazioni ideali |

|---|---|---|

| TiN (Nitruro di Titanio) | Buona durezza e lubrificità, colore oro | Fresatura/foratura per uso generale di acciai non legati |

| TiCN (Carbonitruro di Titanio) | Maggiore durezza rispetto al TiN, resistente all'usura | Materiali abrasivi (ghisa, alluminio ad alto contenuto di silicio) |

| TiAlN / AlTiN (Nitruro di Titanio e Alluminio) | Elevata stabilità termica, strato di ossido auto-rigenerante | Lavorazione ad alta velocità/a secco di acciai temprati e superleghe |

| CrN (Nitruro di Cromo) | Eccellente lubrificità, anti-adesione | Materiali appiccicosi (alluminio, rame, titanio) |

| DLC (Carbonio Simil-Diamante) | Durezza estrema, basso attrito | Compositi non ferrosi e abrasivi (grafite, fibra di carbonio) |

Massimizza l'efficienza della tua lavorazione con il giusto rivestimento per utensili in metallo duro. Noi di KINTEK siamo specializzati in attrezzature e materiali di consumo da laboratorio, per soddisfare tutte le tue esigenze di laboratorio. I nostri esperti possono aiutarti a selezionare la soluzione di rivestimento ottimale per estendere la durata dell'utensile, migliorare le prestazioni e ridurre i costi per la tua applicazione specifica. Contattaci oggi stesso per discutere le tue esigenze e scoprire come le nostre soluzioni possono migliorare le tue operazioni!

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Qual è l'obiettivo primario dei sistemi UHVCVD per film TCO? Raggiungere purezza e prestazioni a livello atomico

- Quali sono le condizioni per la pirolisi? Padroneggiare temperatura, atmosfera e materia prima per risultati ottimali

- Quali sono i vantaggi dei resistori a film sottile? Precisione, stabilità e basso rumore per circuiti sensibili

- Quali sono gli svantaggi della deposizione di film sottili? Padroneggiare le complessità della tecnologia di rivestimento

- Qual è il processo di deposizione chimica da vapore a bassa pressione? Ottenere una uniformità e purezza del film sottile superiori

- Qual è il processo di deposizione nei semiconduttori? Costruisci Film Sottili Precisi per i Tuoi Circuiti Integrati

- Cos'è la deposizione fisica da fase vapore di film sottili? Una guida alla tecnologia di rivestimento PVD

- Perché la CVD è il metodo più efficiente per la preparazione del grafene? Sblocca la produzione di materiali scalabile e di alta qualità