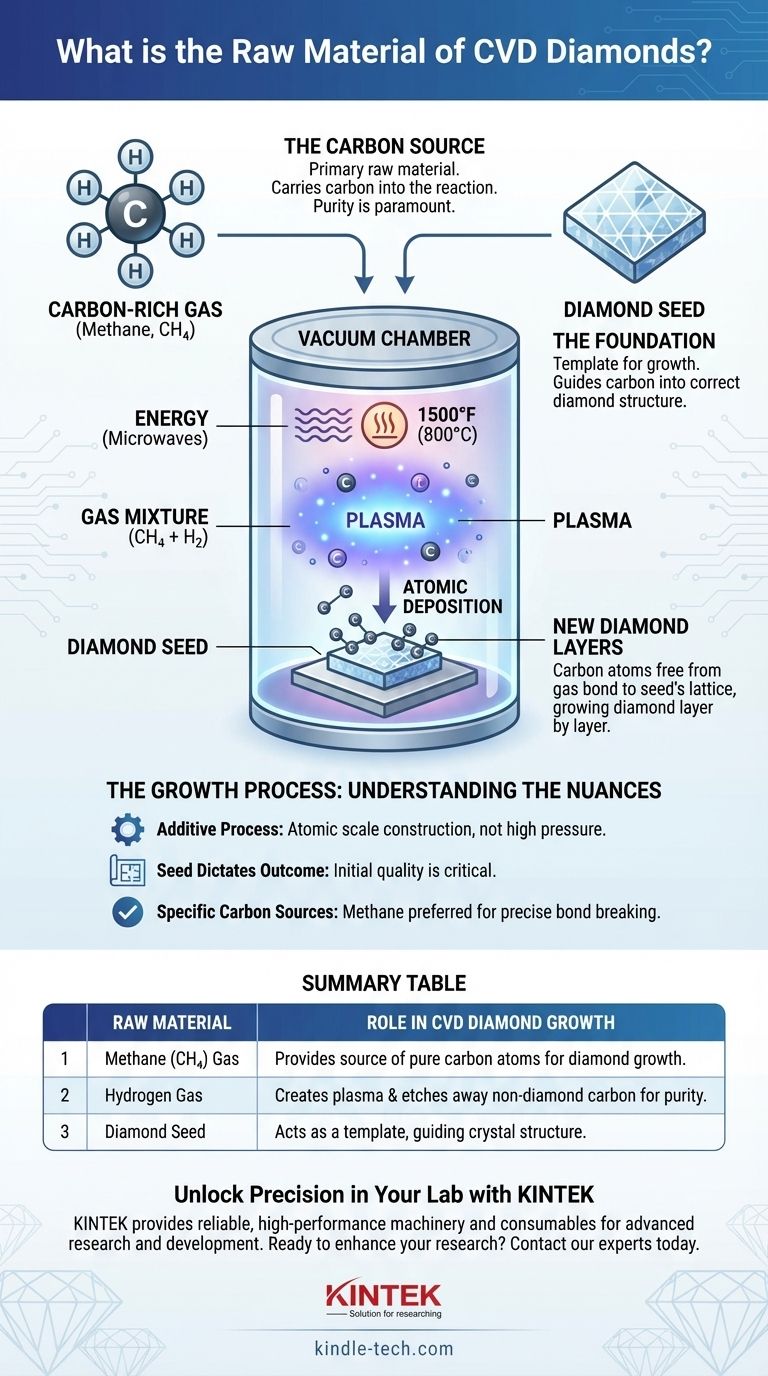

Le materie prime principali per la creazione di un diamante CVD sono un gas ricco di carbonio e ad alta purezza (tipicamente metano) e una piccola fetta preesistente di diamante nota come "seme". Questi materiali vengono posti all'interno di una camera a vuoto dove viene utilizzata un'energia intensa per scomporre il gas, consentendo agli atomi di carbonio di depositarsi sul seme e far crescere un nuovo diamante, strato atomico dopo strato atomico.

Il principio fondamentale non è fondere e riformare il carbonio, ma utilizzare un gas specializzato come fonte di singoli atomi di carbonio. Questi atomi vengono quindi meticolosamente stratificati su un modello di diamante, essenzialmente "coltivando" una gemma con la stessa identica struttura cristallina di una naturale.

Gli Ingredienti Fondamentali di un Diamante Coltivato in Laboratorio

Comprendere il processo CVD richiede di esaminare le sue due componenti essenziali: la fonte degli atomi di carbonio e la base su cui vengono assemblati.

La Fonte di Carbonio: Un Gas Specializzato

La materia prima principale è un gas idrocarburico, più comunemente metano (CH4), miscelato con idrogeno.

Questo gas è il veicolo che trasporta il carbonio nella reazione. L'utilizzo di un gas, piuttosto che di un solido come la grafite, consente una precisione e un controllo estremi sull'ambiente di crescita.

La purezza di questi gas è fondamentale, poiché eventuali contaminanti, come l'azoto, possono essere incorporati nella struttura cristallina del diamante, influenzandone il colore e la purezza finali.

Le Fondamenta: Il Seme di Diamante

Il processo inizia con un seme di diamante, che è una fetta molto sottile e piatta di un diamante di alta qualità precedentemente coltivato (naturale o coltivato in laboratorio).

Questo seme non è una materia prima nel senso di essere consumato, ma piuttosto un modello. Il suo reticolo cristallino esistente fornisce il progetto che guida i nuovi atomi di carbonio nella corretta e rigida struttura del diamante.

Senza questo seme, gli atomi di carbonio si legherebbero in modo caotico, formando grafite o carbonio amorfo (fuliggine) invece di una gemma.

Come Gas e Seme Diventano una Gemma

La trasformazione da semplice gas a diamante impeccabile avviene in un ambiente altamente controllato attraverso un processo di deposizione atomica.

Creare l'Ambiente: La Camera a Vuoto

Il seme di diamante viene posto all'interno di una camera a vuoto sigillata. Tutta l'aria viene rimossa per prevenire la contaminazione da parte dei gas atmosferici.

La miscela di gas ricca di carbonio viene quindi introdotta nella camera a pressione molto bassa.

Attivare il Carbonio: Formazione del Plasma

L'energia, tipicamente sotto forma di microonde, viene utilizzata per riscaldare la miscela di gas a temperature estreme, spesso intorno a 1500°F (circa 800°C).

Questa intensa energia scompone i legami molecolari del gas (ad esempio, separando il metano in carbonio e idrogeno), creando una nuvola incandescente di ioni e atomi chimicamente reattivi noti come plasma.

Il Processo di Crescita: Deposizione Atomica

All'interno di questo plasma, i singoli atomi di carbonio vengono liberati dalle loro molecole di gas originali.

Questi atomi di carbonio liberi vengono quindi attratti verso la superficie leggermente più fredda del seme di diamante. Si legano direttamente al reticolo cristallino del seme, estendendone la struttura atomo per atomo.

Nel corso di centinaia di ore, questi strati si accumulano l'uno sull'altro, facendo crescere il diamante verticalmente fino a raggiungere la dimensione desiderata. Il gas idrogeno di accompagnamento svolge un ruolo cruciale incidendo selettivamente qualsiasi carbonio non diamantifero che possa tentare di formarsi, garantendo la purezza del cristallo in crescita.

Comprendere le Sfumature Chiave

Sebbene il processo sia semplice in linea di principio, la qualità del prodotto finale dipende interamente dalla precisione e dal controllo.

È un Processo Additivo

Il CVD è fondamentalmente una forma di produzione additiva su scala atomica. Non imita la pressione di forza bruta della formazione dei diamanti naturali. Piuttosto, costruisce attentamente un diamante con un controllo incredibile.

Il Seme Determina il Risultato

La qualità del seme di diamante iniziale è fondamentale. Qualsiasi imperfezione o stress all'interno della struttura del seme può propagarsi nel nuovo diamante man mano che cresce, influenzandone la qualità finale.

Non Tutte le Fonti di Carbonio Funzionano

Non si può semplicemente usare qualsiasi gas contenente carbonio. Il metano è preferito perché i legami chimici sono relativamente facili da rompere nel plasma, e l'idrogeno di accompagnamento è essenziale per la parte di controllo qualità del processo, garantendo che si formi solo un reticolo diamantifero puro.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere le materie prime fornisce una visione della natura della gemma finale stessa.

- Se il tuo obiettivo principale è la scienza: Ricorda che il CVD è un processo di costruzione atomica che costruisce un cristallo di diamante direttamente dagli atomi in un gas accuratamente selezionato.

- Se il tuo obiettivo principale è la qualità: La purezza del gas sorgente di carbonio e la perfezione del seme di diamante sono i fattori più critici che determinano la chiarezza e il colore della gemma finale.

- Se il tuo obiettivo principale è la "materia prima" stessa: Gli ingredienti di partenza reali sono un gas idrocarburico, idrogeno e un modello di diamante, tutti meticolosamente controllati dall'energia all'interno di un vuoto.

Questo notevole processo trasforma un semplice gas in uno dei materiali più duri e brillanti conosciuti dall'uomo.

Tabella Riassuntiva:

| Materia Prima | Ruolo nella Crescita del Diamante CVD |

|---|---|

| Gas Metano (CH₄) | Fornisce la fonte di atomi di carbonio puri per la crescita del diamante. |

| Gas Idrogeno | Crea il plasma e incide il carbonio non diamantifero, garantendo la purezza. |

| Seme di Diamante | Agisce come modello, guidando la struttura cristallina su cui il nuovo diamante crescerà. |

Sblocca la Precisione nel Tuo Laboratorio con KINTEK

Comprendere l'intricato processo di crescita dei diamanti CVD evidenzia l'importanza della precisione, della purezza e del controllo, gli stessi principi che applichiamo a tutte le nostre attrezzature di laboratorio. Sia che tu stia ricercando materiali avanzati o sviluppando nuove applicazioni, KINTEK fornisce i macchinari e i materiali di consumo affidabili e ad alte prestazioni di cui il tuo laboratorio ha bisogno per innovare con fiducia.

Pronto a migliorare le tue capacità di ricerca? Contatta oggi i nostri esperti per trovare la soluzione perfetta per le sfide uniche del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

- Cupole di Diamante CVD per Applicazioni Industriali e Scientifiche

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

- Utensili di ravvivatura per diamante CVD per applicazioni di precisione

Domande frequenti

- Perché l'attrezzatura per la deposizione chimica da vapore (CVD) viene utilizzata nella produzione di film di nanotubi di carbonio ad alta velocità?

- Che cos'è la deposizione chimica da fase vapore a pressione atmosferica (APCVD) del grafene? Produzione scalabile per applicazioni industriali

- Cosa significa rivestimento CVD? Una guida alla superiore resistenza all'usura per parti complesse

- Qual è la temperatura della deposizione chimica da vapore? Una guida ai processi CVD ad alta e bassa temperatura

- Quali sono i metodi chimici per la sintesi del grafene? Una guida agli approcci "Bottom-Up" rispetto a quelli "Top-Down"

- Quali sono le funzioni chiave della storta per reazioni ad alta temperatura sotto vuoto o in atmosfera? Massimizzare il successo dei rivestimenti CVD

- Cos'è la CVD in tecnologia? Una guida alla deposizione chimica da vapore per materiali avanzati

- Cos'è il CVD nell'ingegneria meccanica? Una guida ai rivestimenti superficiali ad alte prestazioni