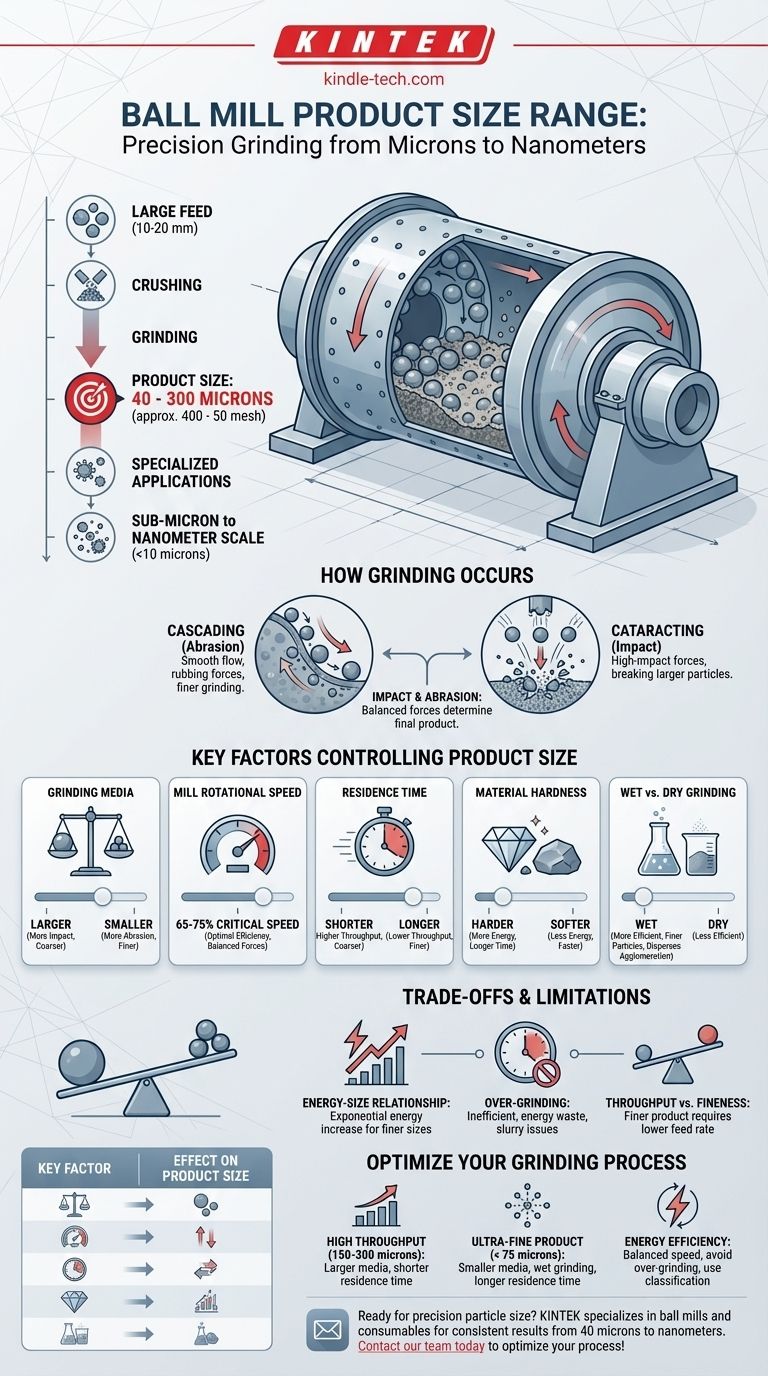

Nella lavorazione dei materiali, un mulino a sfere è una macchina per la macinazione fine che tipicamente riduce il materiale fino a un intervallo di dimensioni del prodotto compreso tra 40 e 300 micron (circa 400-50 mesh). Per applicazioni specializzate, in particolare con macinazione a umido e mezzi ottimizzati, i mulini a sfere possono raggiungere dimensioni ben al di sotto dei 10 micron, entrando nella scala sub-micronica o addirittura nanometrica.

La dimensione finale del prodotto di un mulino a sfere non è un numero fisso, ma un risultato altamente controllabile. È determinata dall'interazione tra i mezzi di macinazione, le proprietà del materiale macinato e i parametri operativi del mulino.

La Meccanica della Riduzione delle Particelle

Un mulino a sfere è un cilindro cavo che ruota sul proprio asse, parzialmente riempito con mezzi di macinazione come sfere d'acciaio o ceramica. Quando il mulino gira, i mezzi vengono sollevati lungo la parete del cilindro e poi ricadono, frantumando e macinando il materiale intrappolato tra le sfere.

Come Avviene la Macinazione

Il movimento di caduta dei mezzi crea due forze di macinazione principali. La cascata (Cascading) si verifica quando le sfere rotolano l'una sull'altra in un flusso uniforme, creando forze abrasive che macinano le particelle. La caduta libera (Cataracting) si verifica quando le sfere vengono lanciate dalla parte superiore del cilindro, creando forze di impatto elevate che frantumano le particelle.

Le Due Forze di Macinazione

L'impatto è la forza dominante per rompere le particelle di alimentazione più grandi. L'abrasione (o attrito) è l'azione di sfregamento che riduce le particelle a una dimensione molto fine. L'equilibrio tra queste due forze è fondamentale per controllare il prodotto finale.

L'Importanza della Dimensione Corretta dell'Alimentazione

Un mulino a sfere è un macinatore fine, non un frantoio primario. Funziona in modo più efficiente con un'alimentazione pre-frantumata, tipicamente con una dimensione massima inferiore a 10-20 millimetri. Alimentare materiale di dimensioni eccessive in un mulino a sfere porta a inefficienza e usura eccessiva.

Fattori Chiave che Controllano la Dimensione Finale del Prodotto

È possibile regolare diverse variabili per controllare con precisione la finezza del prodotto in uscita. Comprendere queste leve è fondamentale per l'ottimizzazione del processo.

Caratteristiche dei Mezzi di Macinazione

La dimensione, la densità e il materiale delle sfere di macinazione sono cruciali. Sfere più piccole forniscono maggiore superficie e punti di contatto, risultando in una dimensione del prodotto più fine grazie a una maggiore abrasione. Sfere più grandi e dense aumentano la forza d'impatto, che è migliore per alimentazioni più grossolane.

Velocità di Rotazione del Mulino

La velocità del mulino è espressa come percentuale della "velocità critica", ovvero la velocità alla quale i mezzi centrifugano e aderiscono alla parete interna del mulino. La maggior parte dei mulini opera al 65-75% della velocità critica per ottenere il bilanciamento ottimale tra cascata e caduta libera per una macinazione efficiente.

Tempo di Permanenza

Questo è il tempo che il materiale trascorre all'interno del mulino. Un tempo di permanenza più lungo si traduce naturalmente in una macinazione più fine, poiché le particelle sono soggette a più eventi di impatto e abrasione. Questo è un compromesso diretto con la produttività del mulino (tonnellate all'ora).

Durezza e Friabilità del Materiale

Le proprietà intrinseche del materiale macinato hanno un effetto significativo. I materiali più duri e meno friabili (come il quarzo) richiedono più energia e tempo per essere scomposti rispetto ai materiali più teneri (come il calcare).

Macinazione a Umido vs. a Secco

La macinazione può essere eseguita a secco o in sospensione (a umido). La macinazione a umido è generalmente più efficiente, consuma meno energia per tonnellata e può produrre particelle più fini. Il liquido aiuta a disperdere le particelle, prevenendo l'ammortizzazione e l'agglomerazione.

Comprendere i Compromessi e i Limiti

Sebbene potente, un mulino a sfere non è una soluzione universale. Il suo funzionamento comporta compromessi fondamentali che influiscono sull'efficienza e sui costi.

La Relazione Energia-Dimensione

Ridurre la dimensione delle particelle è un processo ad alta intensità energetica. L'energia richiesta per raggiungere una certa finezza aumenta esponenzialmente man mano che la dimensione target della particella diminuisce. Macinare da 100 micron a 20 micron richiede molta più energia che macinare da 500 a 100.

Il Problema della Sovra-Macinazione

Lasciare il materiale nel mulino troppo a lungo è inefficiente. Spreca energia creando particelle ultrafini che potrebbero non essere necessarie per il processo e possono persino causare problemi come l'ispessimento della sospensione o l'agglomerazione delle particelle.

Produttività vs. Finezza

Questo è il compromesso operativo più comune. Ottenere una dimensione del prodotto più fine richiede quasi sempre la riduzione della velocità di alimentazione, il che abbassa la produttività complessiva dell'impianto.

Come Applicare Questo al Tuo Obiettivo

La configurazione ottimale del tuo mulino a sfere dipende interamente dal tuo obiettivo finale. Considera questi principi guida per adattare i parametri della macchina alle esigenze del tuo processo.

- Se la tua attenzione principale è l'alta produttività per un prodotto moderato (150-300 micron): Utilizza mezzi di macinazione più grandi per massimizzare le forze d'impatto e opera con un tempo di permanenza più breve per aumentare la velocità di alimentazione.

- Se la tua attenzione principale è un prodotto ultra-fine (< 75 micron): Dai priorità a mezzi di macinazione più piccoli, considera la macinazione a umido per migliorare l'efficienza e accetta che saranno necessari un tempo di permanenza più lungo e una produttività inferiore.

- Se la tua attenzione principale è l'efficienza energetica: Bilancia attentamente la velocità del mulino e il carico dei mezzi per assicurarti di non macinare eccessivamente e utilizza un sistema di classificazione (come un idrociclone) per rimuovere tempestivamente dal circuito le particelle di dimensione corretta.

Padroneggiando queste variabili, puoi trasformare il mulino a sfere da un semplice macinatore a uno strumento di precisione per soddisfare i tuoi specifici requisiti di dimensione delle particelle.

Tabella Riassuntiva:

| Fattore Chiave | Effetto sulla Dimensione del Prodotto |

|---|---|

| Dimensione dei Mezzi di Macinazione | Sfere più piccole = prodotto più fine |

| Tempo di Permanenza | Tempo più lungo = prodotto più fine |

| Velocità del Mulino | Velocità ottimizzata (65-75% critica) per l'efficienza |

| Macinazione a Umido vs. a Secco | La macinazione a umido consente particelle più fini |

| Durezza del Materiale | I materiali più duri richiedono più energia |

Pronto a ottimizzare il tuo processo di macinazione per la dimensione perfetta delle particelle? KINTEK è specializzata in apparecchiature da laboratorio di precisione, inclusi mulini a sfere e materiali di consumo, per aiutarti a ottenere risultati coerenti da 40 micron fino alla scala nanometrica. I nostri esperti possono aiutarti a scegliere il mulino e i mezzi giusti per il tuo materiale specifico e i tuoi obiettivi di produttività. Contatta il nostro team oggi stesso per discutere la tua applicazione e richiedere un preventivo!

Guida Visiva

Prodotti correlati

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Macchina per mulino a sfere planetario omnidirezionale ad alta energia per laboratorio

- Macchina per Mulini a Sfere Planetari Omnidirezionali ad Alta Energia per Laboratorio

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

Domande frequenti

- Perché è necessario un contenitore per mulino a sfere rivestito in Y-ZrO2 per la sintesi di Na3PS4? Garantire la purezza negli elettroliti solforati

- Perché i barattoli di macinazione e le sfere di macinazione in zirconia (ZrO2) sono raccomandati per la lavorazione di elettroliti solforati come Li6PS5Cl?

- Come contribuiscono i mulini e le sfere di macinazione in acciaio inossidabile alla lega meccanica? Ottimizzare la sintesi di polveri HEA

- Su quale principio si basa il mulino a sfere? Impatto e Attrito per una Macinazione Efficiente

- Perché sono richieste un'eccellente tenuta e resistenza alla corrosione per la macinazione a palle di WC-10Co? Garantire risultati di miscelazione ad alta purezza