In sostanza, lo sputtering reattivo è un processo di deposizione di film sottili che crea un materiale composto introducendo un gas reattivo in un ambiente di sputtering standard. Invece di depositare semplicemente un metallo puro da un bersaglio, questo metodo utilizza un gas come ossigeno o azoto per indurre una reazione chimica, trasformando gli atomi metallici spruzzati in un film di ossido o nitruro sulla superficie del substrato.

Il principio fondamentale dello sputtering reattivo non riguarda il deposito di ciò che si trova sul bersaglio, ma la creazione di un nuovo materiale nel processo. Controllando con precisione la miscela di un gas di sputtering inerte e un gas reattivo, è possibile formare film composti di alta qualità da un semplice bersaglio metallico.

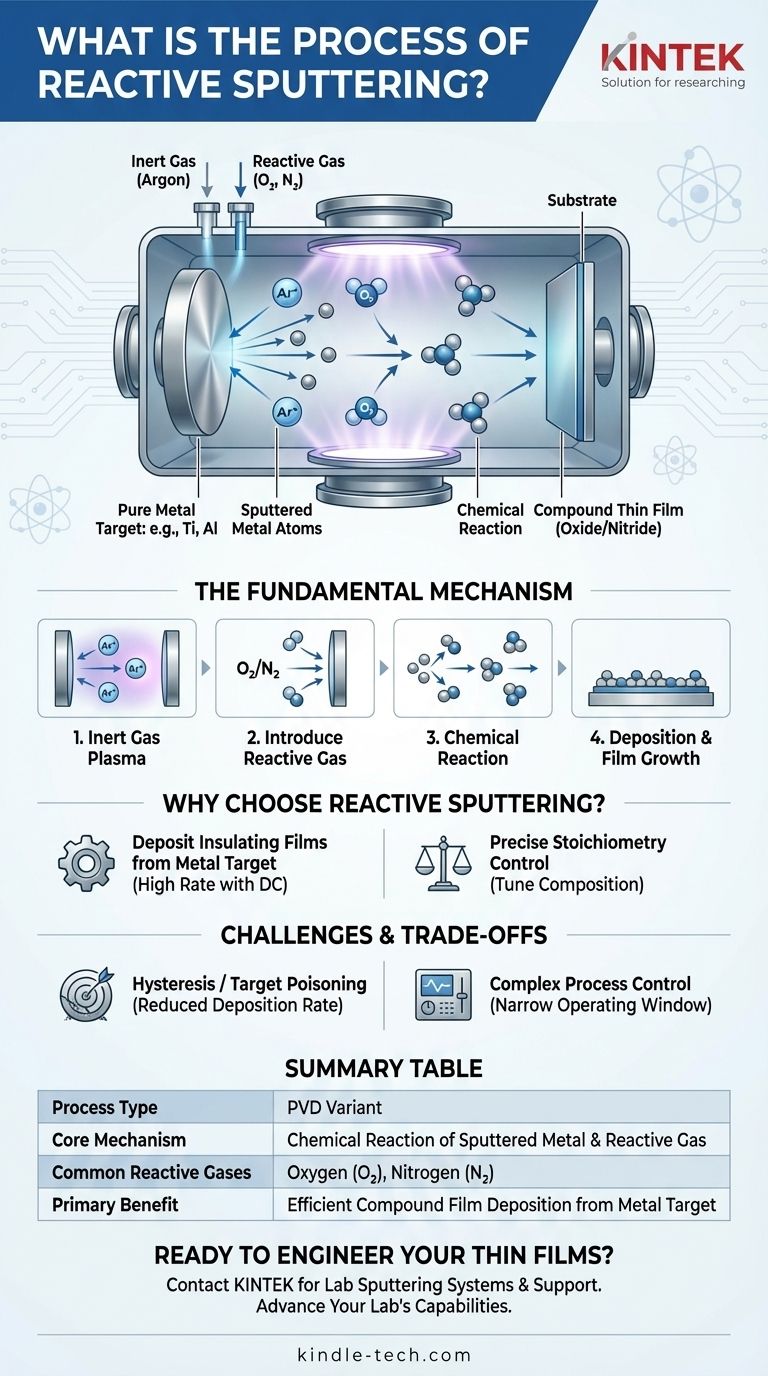

Il Meccanismo Fondamentale: Dal Metallo al Composto

Lo sputtering reattivo è una potente variazione di una tecnica standard di Deposizione Fisica da Vapore (PVD). Il processo avviene all'interno di una camera a vuoto e prevede diverse fasi distinte per costruire il film finale.

Il Ruolo del Gas Inerte (Argon)

Innanzitutto, la camera a vuoto viene pompata fino a una pressione molto bassa. Viene quindi introdotto un gas inerte, più comunemente argon (Ar). L'applicazione di un'alta tensione crea un plasma, che è uno stato della materia contenente ioni argon energizzati e caricati positivamente.

Questi ioni argon vengono accelerati verso il bersaglio, che è una piastra di materiale sorgente puro (ad esempio, titanio, alluminio, silicio). L'impatto di questi ioni stacca fisicamente gli atomi dal bersaglio in un processo noto come sputtering.

L'Introduzione del Gas Reattivo

Questo è il passaggio che definisce lo sputtering reattivo. Un secondo gas reattivo—tipicamente ossigeno (O2) o azoto (N2)—viene introdotto con cura nella camera insieme all'argon.

La portata di questo gas è un parametro di controllo critico. Determina la natura e la composizione del film finale.

La Reazione Chimica e la Deposizione

Mentre gli atomi metallici spruzzati viaggiano dal bersaglio al substrato, si scontrano e reagiscono chimicamente con le molecole del gas reattivo. Questa reazione può avvenire nello spazio tra il bersaglio e il substrato o direttamente sulla superficie del substrato stesso.

Ad esempio, gli atomi di titanio spruzzati reagiranno con il gas azoto per formare nitruro di titanio (TiN). Le molecole composte risultanti si condensano quindi sul substrato (come un wafer di silicio o acciaio per utensili), formando un film sottile con proprietà completamente diverse rispetto al bersaglio metallico originale.

Perché Scegliere lo Sputtering Reattivo?

Ingegneri e scienziati scelgono questo metodo per risolvere sfide specifiche che altre tecniche di deposizione gestiscono meno efficacemente. I suoi benefici sono principalmente legati alla flessibilità dei materiali e all'efficienza del processo.

Deposizione di Film Isolanti da un Bersaglio Metallico

Molti film composti preziosi, come l'ossido di alluminio (Al₂O₃) o il nitruro di silicio (Si₃N₄), sono isolanti elettrici. Lo sputtering di questi materiali "dielettrici" direttamente da un bersaglio ceramico è possibile, ma richiede costosi alimentatori a Radio Frequenza (RF) e spesso si traduce in tassi di deposizione molto bassi.

Lo sputtering reattivo fornisce un'ingegnosa soluzione alternativa. È possibile utilizzare un alimentatore a Corrente Continua (DC) più economico ed efficiente per spruzzare un bersaglio metallico conduttivo (come alluminio o silicio) mentre il gas reattivo forma il film isolante desiderato.

Ottenere una Stechiometria Precisa

Il processo offre un controllo eccezionale sulla composizione chimica, o stechiometria, del film depositato. Regolando attentamente la pressione parziale del gas reattivo, è possibile creare un ampio spettro di materiali.

Ciò consente la creazione di film sub-stechiometrici, film completamente stechiometrici o persino strati graduati complessi in cui la composizione cambia con lo spessore del film.

Comprendere i Compromessi e le Sfide

Sebbene potente, lo sputtering reattivo è un processo complesso con compromessi critici che richiedono un'attenta gestione per risultati di successo e ripetibili.

L'“Effetto Isteresi” e l'Avvelenamento del Bersaglio

La sfida più significativa è un fenomeno noto come isteresi, o avvelenamento del bersaglio. Se il flusso di gas reattivo è troppo alto, il gas reattivo inizia a formare uno strato composto sulla superficie del bersaglio di sputtering stesso.

Una superficie del bersaglio ossidata o nitrurata spruzza molto più lentamente di una metallica pura. Ciò porta a un calo improvviso e drammatico del tasso di deposizione. Gestire il processo per rimanere nella "modalità metallica" ad alta velocità senza avvelenare completamente il bersaglio è un'abilità operativa fondamentale.

Complessità del Controllo del Processo

La finestra ottimale per lo sputtering reattivo è spesso molto stretta. Il processo è altamente sensibile all'equilibrio tra velocità di pompaggio, portate di gas e potenza del plasma. L'ottenimento di un tasso di deposizione stabile e ripetibile richiede sofisticati sistemi di controllo a feedback che monitorano il processo in tempo reale.

Tasso di Deposizione vs. Altri Metodi

Sebbene lo sputtering reattivo da un bersaglio metallico sia generalmente più veloce dello sputtering RF di un bersaglio ceramico, è intrinsecamente più lento dello sputtering del metallo puro in un processo non reattivo. La reazione chimica stessa consuma energia e particelle che altrimenti contribuirebbero alla crescita del film.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta di un metodo di deposizione dipende interamente dalle proprietà necessarie nel film finale. Lo sputtering reattivo è uno strumento specializzato per la creazione di materiali compositi.

- Se il tuo obiettivo principale è depositare un film dielettrico (come SiO₂ o Al₂O₃) ad alta velocità: Lo sputtering reattivo di un bersaglio metallico (Si o Al) è spesso più efficiente ed economico dello sputtering RF diretto di un bersaglio ceramico.

- Se hai bisogno di mettere a punto la composizione chimica di un film (ad esempio, ossinitruro di titanio): Il preciso controllo del flusso di gas nello sputtering reattivo ti dà il comando diretto sulla stechiometria e sulle proprietà del film.

- Se il tuo obiettivo è depositare un metallo puro o una semplice lega: Lo sputtering standard non reattivo è il processo più semplice e veloce.

Comprendendo i suoi principi e controllando la reazione, è possibile sfruttare lo sputtering reattivo per ingegnerizzare una vasta gamma di materiali compositi ad alte prestazioni.

Tabella Riepilogativa:

| Aspetto Chiave | Descrizione |

|---|---|

| Tipo di Processo | Variante di Deposizione Fisica da Vapore (PVD) |

| Meccanismo Principale | Reazione chimica tra atomi metallici spruzzati e gas reattivo |

| Gas Reattivi Comuni | Ossigeno (O₂), Azoto (N₂) |

| Bersagli Comuni | Metalli puri (es. Titanio, Alluminio, Silicio) |

| Beneficio Primario | Deposita film isolanti/composti in modo efficiente da un bersaglio metallico conduttivo |

| Sfida Chiave | Gestione dell'avvelenamento del bersaglio e dell'effetto isteresi per una deposizione stabile |

Pronto a Progettare i Tuoi Film Sottili di Nuova Generazione?

Lo sputtering reattivo è una tecnica potente per creare materiali composti precisi come ossidi e nitruri. Se stai sviluppando rivestimenti per ottica, semiconduttori o utensili resistenti all'usura, l'esperienza di KINTEK nei sistemi di sputtering da laboratorio e nei materiali di consumo può aiutarti a ottenere risultati ottimali.

Forniamo l'attrezzatura e il supporto per padroneggiare processi complessi come il controllo del flusso di gas e la gestione dell'isteresi, garantendo deposizioni di alta qualità e ripetibili per le tue esigenze di ricerca e sviluppo o produzione.

Contatta KINTEK oggi stesso per discutere come le nostre soluzioni di sputtering reattivo possono migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Elettrodo a disco rotante in platino per applicazioni elettrochimiche

- Elettrodo a disco rotante (anello-disco) RRDE / compatibile con PINE, ALS giapponese, Metrohm svizzero al carbonio vetroso platino

Domande frequenti

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Qual è la temperatura di deposizione PECVD? Ottenere film di alta qualità a basse temperature

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura