In sostanza, il principio della misurazione dello spessore tramite fluorescenza a raggi X (XRF) consiste nell'utilizzare i raggi X per far "parlare" gli atomi e poi ascoltare ciò che dicono. Un analizzatore XRF spara un fascio primario di raggi X su un campione rivestito, inducendo gli atomi sia nel rivestimento che nel materiale sottostante (substrato) a emettere i propri raggi X caratteristici e unici. Misurando l'intensità dei segnali provenienti da ciascuno strato, lo strumento può calcolare con precisione lo spessore del rivestimento senza mai toccarlo.

L'intuizione fondamentale è questa: lo spessore di un rivestimento regola direttamente quanta parte del segnale del substrato viene bloccata e quanto è forte il segnale del rivestimento stesso. L'XRF misura questa relazione tra i segnali per fornire una lettura dello spessore rapida, non distruttiva e altamente accurata.

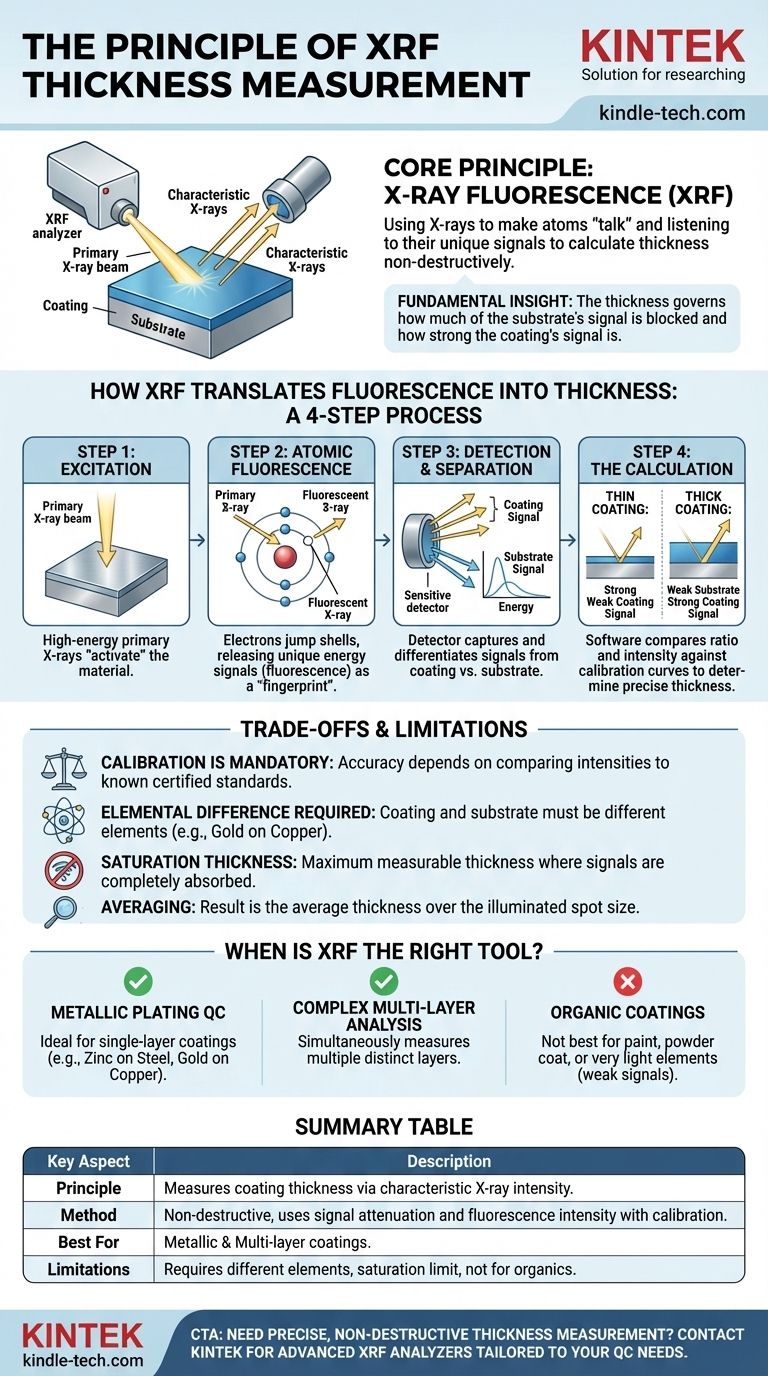

Come l'XRF traduce la fluorescenza in spessore

Per comprendere il principio, è meglio suddividerlo in una sequenza di eventi. Ogni fase è una parte critica di un processo fisico altamente controllato.

Fase 1: Eccitazione tramite raggi X primari

Il processo inizia quando lo strumento genera un fascio focalizzato di raggi X ad alta energia. Questo fascio primario è diretto su un piccolo punto della superficie del campione. Considera questo fascio come la fonte di energia iniziale che "attiva" il materiale.

Fase 2: Fluorescenza atomica

Quando questi raggi X primari colpiscono il campione, trasferiscono energia sufficiente per espellere un elettrone dal guscio interno di un atomo. Ciò crea una vacanza instabile.

Per riottenere stabilità, un elettrone da un guscio esterno a energia più alta scende immediatamente per riempire il buco. Questa transizione rilascia una quantità specifica di energia sotto forma di un raggio X secondario, un processo chiamato fluorescenza.

È fondamentale notare che l'energia di questo raggio X fluorescente è l'"impronta digitale" unica dell'elemento da cui proviene. Un atomo d'oro emetterà un segnale X diverso rispetto a un atomo di rame o di zinco.

Fase 3: Rilevamento e separazione del segnale

Un rilevatore altamente sensibile all'interno dell'analizzatore XRF cattura questi raggi X fluorescenti di ritorno. L'elettronica dell'analizzatore è in grado di differenziare i livelli di energia, consentendo di contare quanti raggi X provengono dal materiale di rivestimento e quanti dal materiale del substrato.

Fase 4: Il principio di calcolo

È qui che avviene la misurazione. Il software dello strumento analizza le intensità del segnale in uno dei due modi principali:

-

Attenuazione del segnale del substrato: Man mano che il rivestimento diventa più spesso, assorbe sempre più i raggi X fluorescenti che cercano di fuoriuscire dal substrato sottostante. Un rivestimento sottile lascia passare molti segnali del substrato, mentre un rivestimento spesso ne blocca la maggior parte.

-

Intensità del segnale del rivestimento: Al contrario, più spesso è il rivestimento, più atomi sono presenti per essere eccitati. Ciò si traduce in un segnale fluorescente più forte proveniente dal rivestimento stesso.

Confrontando il rapporto e l'intensità del segnale del rivestimento rispetto al segnale del substrato con curve di calibrazione precaricate, il software calcola lo spessore esatto.

Comprendere i compromessi e i limiti

Sebbene potente, la tecnologia XRF non è una soluzione universale. Comprendere i suoi requisiti operativi è fondamentale per utilizzarla in modo efficace.

Il ruolo critico della calibrazione

Un analizzatore XRF non misura lo spessore in modo assoluto. Misura le intensità dei segnali e le confronta con i dati provenienti dagli standard di calibrazione, campioni certificati con spessori di rivestimento noti. Una calibrazione accurata è il fondamento di una misurazione accurata.

La differenza elementare è obbligatoria

L'XRF si basa sulla capacità di distinguere l'"impronta digitale" del rivestimento da quella del substrato. Pertanto, il rivestimento e il substrato devono essere composti da elementi diversi. Non è possibile utilizzare l'XRF per misurare lo spessore di un rivestimento in alluminio su un substrato in alluminio.

Spessore di saturazione

Per ogni combinazione di materiali, esiste uno spessore massimo che l'XRF può misurare. Questo è chiamato spessore di saturazione. Oltre questo punto, il rivestimento è così spesso che assorbe completamente i raggi X primari prima che raggiungano il substrato, oppure blocca tutti i segnali fluorescenti provenienti dal substrato. L'analizzatore può solo segnalare che lo spessore è pari o superiore a questo limite.

Media sulla dimensione del punto

Il risultato della misurazione è uno spessore medio sull'area illuminata dal fascio di raggi X (la "dimensione del punto"). Questo non è un problema per le superfici uniformi, ma può essere un fattore quando si misurano componenti piccoli o di forma irregolare.

Quando l'XRF è lo strumento giusto?

Applicare questa tecnologia correttamente dipende interamente dal tuo obiettivo di misurazione.

- Se il tuo obiettivo principale è un controllo qualità rapido e non distruttivo per le placcature metalliche: L'XRF è lo standard del settore per la misurazione di rivestimenti a strato singolo come zinco su acciaio, oro su rame o cromo su ottone.

- Se il tuo obiettivo principale è l'analisi di rivestimenti multistrato complessi: L'XRF avanzato è l'ideale, poiché può misurare simultaneamente lo spessore di più strati distinti, come oro su nichel su una base di rame.

- Se il tuo obiettivo principale è la misurazione di rivestimenti organici (vernice, verniciatura a polvere) o elementi molto leggeri: L'XRF generalmente non è la scelta migliore, poiché questi materiali producono un segnale fluorescente molto debole. Altri metodi come la corrente parassita o gli ultrasuoni sono spesso più adatti.

Comprendendo come l'XRF utilizza le impronte digitali elementari e l'intensità del segnale, puoi sfruttare efficacemente la sua potenza per un controllo qualità preciso.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Principio | Misura lo spessore del rivestimento analizzando l'intensità dei raggi X caratteristici emessi dagli strati di rivestimento e substrato. |

| Metodo | Non distruttivo, basato sull'attenuazione del segnale e sull'intensità della fluorescenza rispetto agli standard di calibrazione. |

| Ideale per | Rivestimenti metallici (es. zinco su acciaio, oro su rame), rivestimenti multistrato. |

| Limitazioni | Richiede elementi diversi per rivestimento/substrato; ha un limite di spessore di saturazione; non ideale per rivestimenti organici. |

Hai bisogno di una misurazione dello spessore precisa e non distruttiva per i tuoi rivestimenti? KINTEK è specializzata in apparecchiature da laboratorio e materiali di consumo, fornendo analizzatori XRF avanzati su misura per le esigenze di controllo qualità del tuo laboratorio. Le nostre soluzioni offrono risultati rapidi e accurati per rivestimenti metallici e multistrato, garantendo che i tuoi prodotti soddisfino gli standard più elevati. Contattaci oggi per trovare lo strumento XRF perfetto per la tua applicazione!

Guida Visiva

Prodotti correlati

- Produttore personalizzato di parti in PTFE Teflon per cilindro graduato in PTFE da 10/50/100 ml

- Cella Elettrochimica Elettrolitica per la Valutazione dei Rivestimenti

- Produttore personalizzato di parti in PTFE Teflon per imbuti Buchner e imbuti triangolari in PTFE

- Produttore personalizzato di parti in PTFE Teflon per setaccio setacciante F4 in mesh PTFE

- Lastra di vetro ottico ultra-trasparente per laboratorio K9 B270 BK7

Domande frequenti

- Quali sono i due principi importanti del trattamento termico? Ottieni proprietà ottimali dei materiali per il tuo laboratorio

- Perché la pirolisi della plastica non è sostenibile? I costi ambientali ed economici nascosti

- Quali sono le applicazioni industriali della filtrazione? La Guida Essenziale ai Processi di Separazione

- Quali sono altri termini utilizzati per descrivere il processo di sinterizzazione? Vocabolario essenziale del settore

- Quali sono alcuni svantaggi della metallurgia delle polveri? Limitazioni di dimensioni, resistenza e complessità

- Cos'è lo sputtering al plasma? Una guida alla deposizione di film sottili di precisione

- A cosa servono i congelatori a temperatura ultra-bassa? Preservare i vostri campioni biologici più preziosi

- Qual è la differenza tra bio-olio e biocarburante? Una guida ai tipi e agli usi dei carburanti rinnovabili