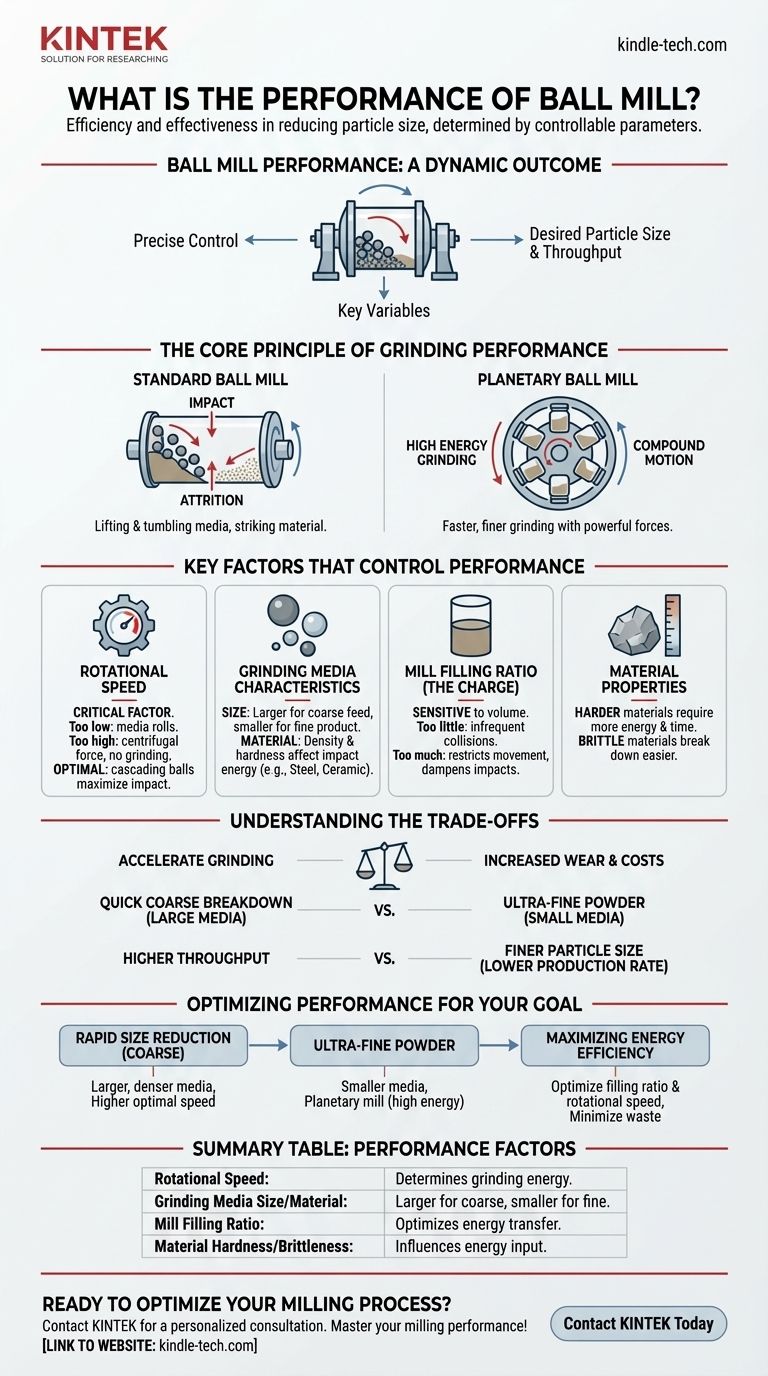

Le prestazioni di un mulino a sfere non sono una singola metrica, ma piuttosto la sua efficienza ed efficacia nel ridurre la dimensione delle particelle di un dato materiale. Queste prestazioni sono determinate da una combinazione di parametri operativi controllabili, inclusa la velocità di rotazione del mulino, le caratteristiche dei mezzi di macinazione, il volume di materiale all'interno e il tipo di mulino utilizzato.

Il concetto chiave è che le prestazioni di un mulino a sfere non sono un attributo fisso della macchina stessa. Sono un risultato dinamico che puoi controllare con precisione comprendendo e manipolando alcune variabili chiave per ottenere la dimensione delle particelle e la produttività desiderate.

Il Principio Fondamentale delle Prestazioni di Macinazione

L'efficacia di un mulino a sfere è radicata in un semplice principio meccanico: il trasferimento di energia cinetica dalle sfere in movimento al materiale in lavorazione. L'efficienza di questo trasferimento di energia determina le prestazioni complessive.

Come Funziona un Mulino a Sfere Standard

In un mulino a sfere orizzontale o a rotolamento standard, il cilindro ruota, sollevando i mezzi di macinazione (sfere d'acciaio o ceramica). Le sfere poi cadono e rotolano, colpendo il materiale. Questa azione macina il materiale attraverso due forze principali: impatto (dalle sfere che cadono) e attrito (dalle sfere che sfregano l'una contro l'altra e contro il materiale).

Come un Mulino a Sfere Planetario Ottiene Alta Energia

I mulini a sfere planetari generano un'energia significativamente maggiore per una macinazione più rapida e fine. Sono costituiti da recipienti di macinazione montati su una "ruota solare". Mentre la ruota principale ruota in una direzione, i recipienti ruotano sui propri assi nella direzione opposta. Questo movimento composto crea forze potenti, facendo sì che le sfere entrino in collisione con il materiale a velocità ed energie molto più elevate rispetto a un mulino standard.

Fattori Chiave che Controllano le Prestazioni

Per ottimizzare un mulino a sfere, devi comprendere le leve che puoi azionare. Ogni fattore ha un impatto diretto sul prodotto finale.

Velocità di Rotazione

La velocità di rotazione del cilindro è il fattore più critico. Se la velocità è troppo bassa, le sfere rotoleranno semplicemente lungo il lato del mulino, fornendo pochissima azione di macinazione. Se la velocità è troppo alta (nota come "velocità critica"), la forza centrifuga incollerà le sfere alla parete esterna del mulino, con conseguente assenza di macinazione. Le prestazioni ottimali si ottengono a una velocità che consente alle sfere di cadere liberamente, massimizzando l'impatto.

Caratteristiche dei Mezzi di Macinazione

Le sfere stesse sono una variabile cruciale. La loro dimensione è importante; le sfere più grandi sono efficaci nello scomporre i materiali di alimentazione grossolani, mentre le sfere più piccole sono migliori per produrre un prodotto finito fine riempiendo gli spazi vuoti. Il materiale dei mezzi (ad esempio, acciaio, ceramica) determina la sua densità e durezza, che a sua volta influisce sull'energia d'impatto che può fornire.

Rapporto di Riempimento del Mulino (La "Carica")

Le prestazioni sono altamente sensibili al volume dei mezzi di macinazione all'interno del mulino. Questo è spesso indicato come rapporto di riempimento o carica. Troppo pochi mezzi comportano collisioni infrequenti e macinazione inefficiente. Troppi mezzi limitano il movimento, smorzano gli impatti e riducono lo spazio disponibile per il materiale, diminuendo nuovamente le prestazioni.

Proprietà del Materiale

Infine, le caratteristiche del materiale che si sta macinando giocano un ruolo significativo. I materiali più duri e più resistenti richiederanno naturalmente più energia e tempi di macinazione più lunghi per essere scomposti rispetto ai materiali più morbidi o più fragili.

Comprendere i Compromessi

Ottimizzare le prestazioni di un mulino a sfere comporta sempre il bilanciamento di fattori in competizione. Raramente esiste un'unica impostazione "migliore", ma solo l'impostazione migliore per un obiettivo specifico.

Velocità vs. Usura

Aumentare la velocità di rotazione (fino al punto ottimale) accelererà il processo di macinazione. Tuttavia, ciò aumenta anche il tasso di usura sia sui mezzi di macinazione che sul rivestimento interno del mulino, portando a costi operativi più elevati e a una manutenzione più frequente.

Dimensione dei Mezzi vs. Prodotto Finale

L'uso di mezzi grandi e pesanti è eccellente per scomporre rapidamente le particelle grandi. Tuttavia, queste stesse sfere grandi sono inefficienti nel produrre una polvere finissima. Ottenere una macinazione molto fine spesso richiede mezzi più piccoli, che a loro volta sono meno efficaci sui materiali di ingresso molto grossolani.

Produttività vs. Finezza

Esiste un compromesso diretto tra la quantità di materiale che è possibile elaborare (produttività) e quanto finemente è possibile macinarlo. Ottenere una dimensione delle particelle più fine richiede più tempo ed energia per unità di materiale, il che riduce intrinsecamente il tasso complessivo di produzione.

Ottimizzare le Prestazioni per il Tuo Obiettivo

Le tue impostazioni ideali dipenderanno interamente dal risultato che devi ottenere. Usa questi principi come guida.

- Se la tua attenzione principale è la rapida riduzione delle dimensioni di materiale grossolano: Utilizza mezzi di macinazione più grandi e densi e opera all'estremità superiore dell'intervallo di velocità ottimale per massimizzare la forza d'impatto.

- Se la tua attenzione principale è la produzione di una polvere ultra-fine: Utilizza mezzi di macinazione più piccoli per aumentare il numero di punti di contatto e considera un mulino a sfere planetario per il suo maggiore apporto energetico.

- Se la tua attenzione principale è massimizzare l'efficienza energetica: Testa e ottimizza attentamente il rapporto di riempimento e la velocità di rotazione del mulino per assicurarti che l'energia venga utilizzata per la macinazione e non sprecata in movimenti inefficaci dei mezzi.

In definitiva, padroneggiare le prestazioni del tuo mulino a sfere deriva dal capire che hai il controllo diretto sull'ambiente di macinazione.

Tabella Riassuntiva:

| Fattore Chiave di Prestazione | Impatto sul Risultato della Macinazione |

|---|---|

| Velocità di Rotazione | Determina l'energia di macinazione; troppo bassa o troppo alta riduce l'efficienza. |

| Dimensione/Materiale dei Mezzi di Macinazione | Mezzi più grandi per macinazione grossolana; più piccoli per polveri fini. |

| Rapporto di Riempimento del Mulino | Ottimizza il trasferimento di energia; critico per produttività e finezza. |

| Durezza/Fragilità del Materiale | Influenza l'energia richiesta e il tempo di macinazione. |

Pronto a Ottimizzare il Tuo Processo di Macinazione?

Comprendere le variabili è il primo passo; applicarle con l'attrezzatura giusta è la chiave del successo. Sia che tu abbia bisogno di un mulino a sfere a rotolamento standard per una robusta riduzione delle dimensioni, sia di un mulino a sfere planetario ad alta energia per la macinazione a livello nano, KINTEK ha la soluzione.

I nostri esperti ti aiuteranno a selezionare il mulino e i mezzi di macinazione ideali per raggiungere le tue specifiche dimensioni delle particelle e obiettivi di produttività, massimizzando la produttività e l'efficienza del tuo laboratorio.

Contatta KINTEL oggi stesso per una consulenza personalizzata e lascia che ti aiutiamo a padroneggiare le prestazioni della tua macinazione!

Guida Visiva

Prodotti correlati

- Mulino a Sfere da Laboratorio in Acciaio Inossidabile per Polveri Secche e Liquidi con Rivestimento in Ceramica o Poliuretano

- Mulino a Sfere da Laboratorio con Vaso e Sfere di Macinazione in Lega Metallica

- Mulino a Vaso Orizzontale da Laboratorio a Quattro Corpi

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Macchina per mulino a sfere planetario omnidirezionale ad alta energia per laboratorio

Domande frequenti

- Un mulino a sfere è adatto per la macinazione a secco e a umido? Sì, ed ecco come scegliere il metodo giusto.

- Qual è la funzione principale di un mulino a sfere planetario ad alta energia nella preparazione di WC-10Co? Ottenere la raffinazione di materiali sub-micronici

- Quale ruolo svolge un mulino a sfere ad alta energia nella sintesi di elettroliti solidi solforati Li3PS4 e Na3PS4?

- Qual è la funzione di un mulino a sfere planetario per polveri di lega Nb-Cr-Si? Ottenere un affinamento superiore delle polveri

- Qual è l'obiettivo dell'uso della macinazione a palle per il rivestimento di LiMOCl4? Migliorare la stabilità del catodo e il trasporto ionico

- Qual è lo scopo della macinazione a secco per LiNi0.5Mn1.5O4 (LNMO)? Migliorare la diffusione degli ioni di litio e il raffinamento dei grani

- Come palline e barattoli in acciaio inossidabile ad alta durezza aiutano nella preparazione delle leghe ODS? Migliorare l'energia cinetica e la purezza

- Quale ruolo svolge un mulino a sfere planetario nella sintesi degli HNSE? Padroneggiare la sintesi meccanochemica ad alta energia