Lo sputtering reattivo a RF è una tecnica di deposizione di film sottili che combina due principi chiave. Utilizza una corrente alternata (RF) ad alta frequenza per dislocare gli atomi dal materiale bersaglio, un metodo particolarmente adatto per materiali non conduttivi. Contemporaneamente, introduce un gas reattivo, come ossigeno o azoto, nella camera a vuoto per combinarsi chimicamente con gli atomi sparati, formando un nuovo film composto sul substrato.

In sostanza, lo sputtering reattivo a RF è la soluzione definitiva per creare film composti complessi di alta qualità (come ossidi e nitruri), specialmente da bersagli che sono isolanti elettrici. La potenza RF impedisce l'accumulo di carica sul bersaglio, mentre il gas reattivo gestisce la composizione chimica finale del film depositato.

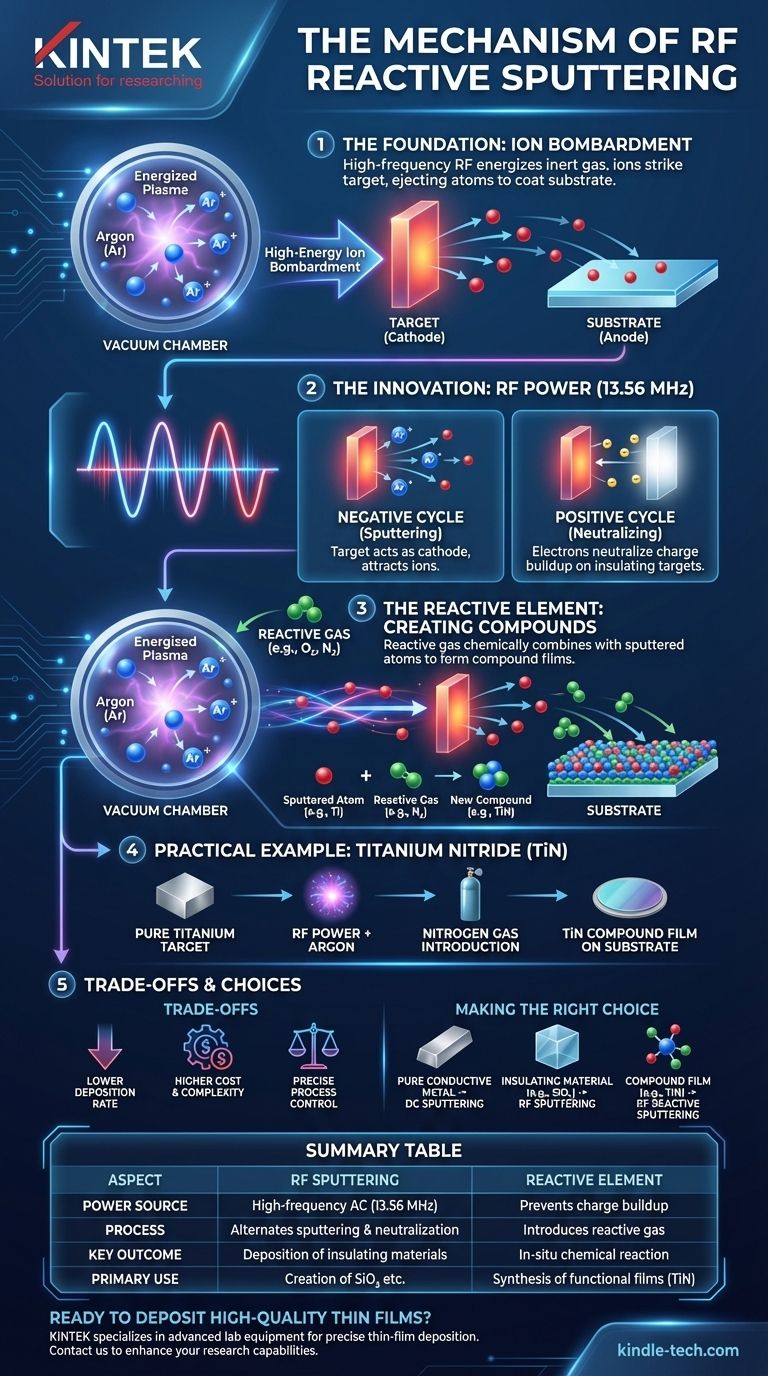

Le Fondamenta: Come Funziona lo Sputtering

Il Principio Centrale: Bombardamento Ionico

Lo sputtering inizia in una camera ad alto vuoto riempita con un gas inerte, tipicamente argon. Un forte campo elettrico energizza questo gas, creando un plasma incandescente di ioni argon caricati positivamente e elettroni liberi.

Il materiale da depositare, noto come bersaglio, è impostato come catodo (un elettrodo negativo).

Gli ioni argon positivi nel plasma vengono accelerati con forza verso il bersaglio caricato negativamente, colpendo la sua superficie con una significativa energia cinetica.

Dal Bersaglio al Substrato

Questo bombardamento ionico ad alta energia espelle fisicamente, o "spara", atomi individuali dal materiale bersaglio.

Questi atomi sparati viaggiano attraverso la camera a vuoto e si condensano su un substrato (come un wafer di silicio), costruendo gradualmente un film sottile del materiale bersaglio.

L'Innovazione: Aggiunta della Radiofrequenza (RF)

Il Problema con i Bersagli Isolanti

Nello sputtering DC di base, il bersaglio deve essere elettricamente conduttivo. Se si utilizza un bersaglio isolante (dielettrico), gli ioni argon positivi si accumulano sulla sua superficie.

Questo accumulo di carica positiva, noto come caricamento (charging), alla fine respinge gli ioni argon in arrivo, arrestando di fatto il processo di sputtering.

La Soluzione RF: Polarità Alternata

Lo sputtering a RF risolve questo problema sostituendo l'alimentatore DC con una sorgente di alimentazione CA ad alta frequenza, tipicamente fissa a 13,56 MHz.

Questa alterna rapidamente il potenziale elettrico del bersaglio tra negativo e positivo, impedendo che si accumuli una carica statica.

Il Ciclo Negativo: Sparare il Bersaglio

Durante la breve porzione negativa del ciclo CA, il bersaglio si comporta come farebbe nello sputtering DC. Attrae ioni argon positivi, che bombardano la superficie ed espellono gli atomi del bersaglio.

Il Ciclo Positivo: Neutralizzare la Carica

Durante il successivo ciclo positivo, il bersaglio attira una pioggia di elettroni liberi dal plasma. Questo afflusso di carica negativa neutralizza completamente l'accumulo di ioni positivi del ciclo precedente.

Questo ciclo rapido e continuo di sputtering e neutralizzazione consente la deposizione ininterrotta di materiali isolanti.

L'Elemento "Reattivo": Creare Nuovi Composti

Andare Oltre il Gas Inerte

Nello sputtering standard (sia DC che RF), l'obiettivo è depositare un film identico al materiale bersaglio.

Lo sputtering reattivo introduce un secondo gas nella camera: un gas reattivo come ossigeno o azoto.

La Reazione Chimica nella Camera

Mentre gli atomi vengono sparati dal bersaglio, viaggiano verso il substrato attraverso un ambiente contenente sia argon che il gas reattivo.

Durante questo transito, gli atomi sparati reagiscono chimicamente con il gas per formare un nuovo composto. Questa reazione può avvenire nel plasma o direttamente sulla superficie del substrato.

Un Esempio Pratico: Creare Nitruro di Titanio

Per creare un rivestimento duro di nitruro di titanio (TiN), si utilizzerebbe un bersaglio di titanio puro.

Introducendo gas azoto insieme all'argon standard, gli atomi di titanio sparati reagiscono con l'azoto per formare un film composto di TiN sul substrato.

Comprendere i Compromessi

Velocità di Deposizione

Lo sputtering a RF ha generalmente una velocità di deposizione inferiore rispetto allo sputtering DC. Il processo è meno efficiente perché lo sputtering avviene solo durante la metà negativa del ciclo di alimentazione.

Costo e Complessità

Gli alimentatori RF e le reti di adattamento necessarie sono significativamente più complessi e costosi degli alimentatori DC. Ciò rende spesso lo sputtering a RF più adatto per substrati più piccoli.

Controllo del Processo

Nello sputtering reattivo, il processo diventa un delicato gioco di equilibrio. Il rapporto tra gas inerte e gas reattivo deve essere controllato con precisione per ottenere la stechiometria del film desiderata e prevenire l'avvelenamento della superficie del bersaglio.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta della tecnica di sputtering deve allinearsi direttamente con il materiale che intendi depositare e la composizione finale del film richiesta.

- Se il tuo obiettivo principale è depositare un metallo puro e conduttivo: Lo sputtering DC è tipicamente la scelta più efficiente ed economica.

- Se il tuo obiettivo principale è depositare un materiale isolante (come SiO₂): È necessario lo sputtering RF standard per prevenire l'accumulo di carica sul bersaglio dielettrico.

- Se il tuo obiettivo principale è creare un film composto specifico (come un ossido o un nitruro): Lo sputtering reattivo a RF è il metodo essenziale, che consente di sintetizzare il composto in situ durante la deposizione.

Comprendere questo meccanismo ti consente di selezionare e controllare un processo che trasforma semplici bersagli in film sottili complessi e funzionali.

Tabella Riassuntiva:

| Aspetto | Sputtering RF | Elemento Reattivo | Risultato Chiave |

|---|---|---|---|

| Alimentazione | CA ad alta frequenza (13,56 MHz) | - | Previene l'accumulo di carica sui bersagli isolanti |

| Processo | Alterna tra sputtering (ciclo negativo) e neutralizzazione della carica (ciclo positivo) | Introduce gas reattivo (es. O₂, N₂) | Consente la reazione chimica in situ per formare composti |

| Uso Principale | Deposizione di materiali isolanti (es. SiO₂) | Creazione di film composti (es. TiN, Al₂O₃) | Sintesi di film sottili funzionali di alta qualità |

Pronto a depositare film sottili isolanti o composti di alta qualità?

In KINTEK, siamo specializzati nella fornitura di apparecchiature da laboratorio avanzate e materiali di consumo per una deposizione precisa di film sottili. Sia che tu stia lavorando con bersagli isolanti o che tu debba sintetizzare ossidi e nitruri complessi, la nostra esperienza nelle tecnologie di sputtering può aiutarti a ottenere risultati superiori con stechiometria e qualità del film controllate.

Lascia che il nostro team ti assista nella scelta delle attrezzature giuste per le tue specifiche esigenze di laboratorio.

Contattaci oggi stesso per discutere il tuo progetto e scoprire come KINTEK può migliorare le tue capacità di ricerca e sviluppo.

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Quale macchina viene utilizzata per creare diamanti coltivati in laboratorio? Scopri le tecnologie HPHT e CVD

- Qual è il ruolo del sistema HF-CVD nella preparazione degli elettrodi BDD? Soluzioni scalabili per la produzione di diamanti drogati con boro

- Come funziona un reattore a deposizione chimica da vapore a filamento caldo (HFCVD)? Guida esperta alla fabbricazione di film di diamante

- Quali sono i vantaggi dell'utilizzo dell'HFCVD per gli elettrodi BDD? Scalare la produzione industriale di diamanti in modo efficiente

- Cos'è la CVD al plasma a microonde? Una guida alla sintesi di diamanti e materiali ad alta purezza