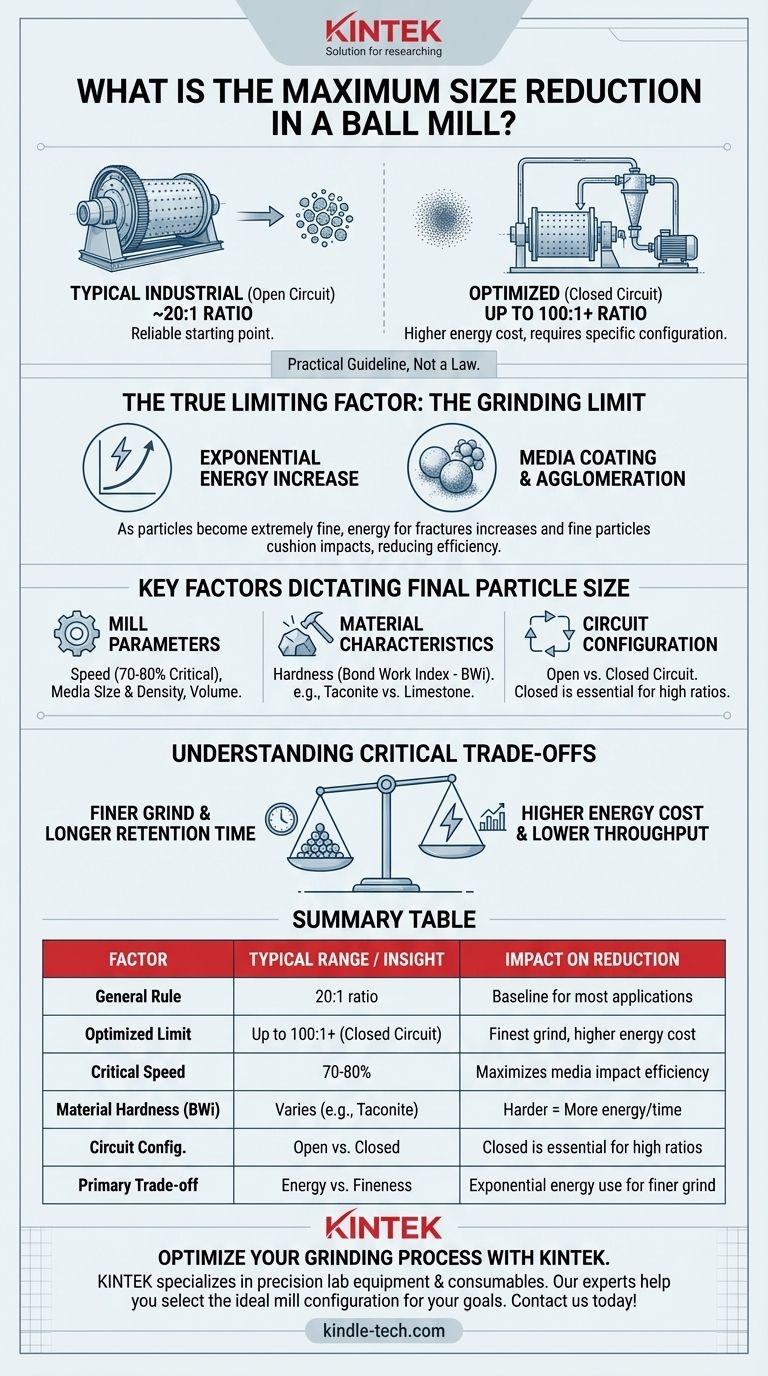

Per un tipico mulino a sfere industriale, il massimo rapporto di riduzione delle dimensioni è generalmente considerato intorno a 20:1. Tuttavia, questa è una linea guida pratica, non una legge fisica. In condizioni ottimizzate e con configurazioni di circuito specifiche, i rapporti di riduzione possono raggiungere 100:1 o anche di più, ma ciò comporta compromessi significativi in termini di consumo energetico e produttività.

Il concetto di un unico "massimo" rapporto di riduzione è fuorviante. Il vero limite è un equilibrio dinamico tra le proprietà del materiale, la configurazione del mulino e il punto economico di rendimenti decrescenti, dove l'energia richiesta per un'ulteriore macinazione diventa proibitiva.

Decostruire il "Rapporto di Riduzione"

Il rapporto di riduzione è un semplice confronto tra la dimensione delle particelle alimentate e la dimensione delle particelle del prodotto. Sebbene utile per le stime iniziali, comprendere cosa governa questo rapporto è molto più importante per qualsiasi applicazione pratica.

La Regola Pratica Comune

Per la maggior parte dei circuiti di macinazione per uso generale, un rapporto di 20:1 è un punto di partenza affidabile per la progettazione e le aspettative. Ciò significa che se si alimenta materiale da 20 mm nel mulino, ci si può ragionevolmente aspettare di ottenere un prodotto in cui l'80% delle particelle sia più piccolo di 1 mm.

Spingere i Limiti Operativi

Raggiungere un rapporto di riduzione di 100:1 è possibile ma richiede un sistema altamente ottimizzato. Ciò comporta tipicamente l'utilizzo di un sistema di macinazione a circuito chiuso, in cui l'uscita del mulino viene inviata a un classificatore (come un idrociclone) che separa le particelle fini da quelle grossolane.

Le particelle fini escono dal sistema come prodotto finale, mentre le particelle grossolane di dimensioni eccessive vengono reintrodotte nel mulino per un'ulteriore macinazione. Ciò impedisce al mulino di sprecare energia macinando eccessivamente particelle che sono già abbastanza piccole.

Il Vero Fattore Limitante: Il Limite di Macinazione

Quando le particelle diventano estremamente fini (tipicamente entrando nel range dei micron), due fenomeni creano un limite pratico.

In primo luogo, l'energia richiesta per creare nuove fratture aumenta esponenzialmente. In secondo luogo, le particelle fini possono iniziare a rivestire i mezzi di macinazione (le sfere), ammortizzando gli impatti e riducendo drasticamente l'efficienza di macinazione. A questo punto, il materiale può persino iniziare ad agglomerarsi, arrestando di fatto qualsiasi ulteriore riduzione di dimensione.

Fattori Chiave che Determinano la Dimensione Finale delle Particelle

La dimensione finale delle particelle che si può ottenere non è un numero singolo, ma il risultato di diverse variabili interconnesse. Controllare queste variabili è la chiave per una macinazione efficiente.

Parametri Operativi del Mulino

La velocità del mulino è fondamentale. Viene tipicamente fatto funzionare al 70-80% della sua "velocità critica", la velocità teorica alla quale i mezzi di macinazione centrifugano e aderiscono alla parete del mulino. Questo intervallo massimizza le azioni di caduta a cascata e di cataratta responsabili della macinazione.

Anche la dimensione, la densità e il volume dei mezzi di macinazione giocano un ruolo centrale. Sfere più grandi e dense vengono utilizzate per rompere il materiale grossolano in ingresso, mentre sfere più piccole forniscono la maggiore superficie necessaria per una macinazione più fine.

Caratteristiche del Materiale

Le proprietà intrinseche del materiale macinato sono fondamentali. Il Bond Work Index (BWi) è una misura standard della durezza e della resistenza alla macinazione di un materiale.

Un materiale duro come la taconite richiederà molta più energia e tempo di permanenza per ottenere la stessa riduzione di dimensione di un materiale più tenero come il calcare.

Configurazione del Circuito

Come accennato, un sistema a circuito chiuso è molto più efficiente e capace di produrre un prodotto più fine rispetto a uno a circuito aperto. Rimuovendo continuamente le particelle di dimensioni adeguate, il circuito chiuso consente al mulino di concentrare la sua energia esclusivamente sul materiale che necessita ancora di essere macinato.

Comprendere i Compromessi Critici

Ottimizzare un circuito di macinazione è sempre un esercizio di bilanciamento di priorità concorrenti. Comprendere questi compromessi è essenziale per prendere decisioni operative sensate.

Energia vs. Finezza

Questo è il compromesso più fondamentale. La macinazione è un processo ad alta intensità energetica e il costo energetico aumenta esponenzialmente man mano che la dimensione target delle particelle diminuisce. Raddoppiare la finezza del prodotto può spesso più che raddoppiare il consumo energetico.

Produttività vs. Tempo di Permanenza

Per ottenere una macinazione più fine, il materiale deve trascorrere più tempo all'interno del mulino (tempo di permanenza più lungo). Ciò riduce direttamente la velocità di lavorazione complessiva, ovvero la produttività, del sistema. Devi decidere se un prodotto più fine vale una velocità di produzione inferiore.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua configurazione ottimale dipende interamente dal tuo obiettivo primario. Non esiste un unico modo "migliore" per far funzionare un mulino a sfere; esiste solo il modo migliore per il tuo obiettivo specifico.

- Se la tua priorità principale è massimizzare la produttività per un prodotto grossolano: Operare in un circuito aperto o con un'impostazione del classificatore per materiali grossolani, utilizzare mezzi di macinazione più grandi e mantenere un alto tasso di alimentazione.

- Se la tua priorità principale è ottenere un prodotto molto fine e specializzato: Devi utilizzare un sistema a circuito chiuso con un classificatore efficiente, mezzi di macinazione più piccoli e prepararti a costi energetici più elevati e tassi di produzione inferiori.

- Se la tua priorità principale è ottimizzare l'efficienza energetica: Concentrati sul funzionamento a circuito chiuso, mantieni il livello corretto di carica dei mezzi e controlla con precisione la velocità del mulino e la densità della sospensione per evitare di sprecare energia.

In definitiva, i limiti di un mulino a sfere sono definiti meno dalla fisica e più dall'economia e dai requisiti di processo.

Tabella Riassuntiva:

| Fattore | Intervallo Tipico / Intuizione Chiave | Impatto sulla Riduzione delle Dimensioni |

|---|---|---|

| Regola Pratica Generale | Rapporto di riduzione 20:1 | Base per la maggior parte delle applicazioni industriali |

| Limite Ottimizzato (Circuito Chiuso) | Fino a 100:1 o più | Ottiene la macinazione più fine ma con costi energetici più elevati |

| Velocità Operativa Critica | 70-80% della velocità critica | Massimizza l'efficienza dell'impatto dei mezzi di macinazione |

| Durezza del Materiale (Bond Work Index) | Varia a seconda del materiale (es. Taconite vs. Calcare) | I materiali più duri richiedono più energia e tempo |

| Configurazione del Circuito | Circuito Aperto vs. Chiuso | Il circuito chiuso è essenziale per alti rapporti di riduzione |

| Compromesso Primario | Consumo Energetico vs. Finezza delle Particelle | La macinazione più fine aumenta esponenzialmente il consumo di energia |

Ottimizza il Tuo Processo di Macinazione con KINTEK

Stai cercando di massimizzare la produttività, ottenere un prodotto super-fine o migliorare l'efficienza energetica nel tuo laboratorio o linea di produzione? La giusta configurazione del mulino a sfere è fondamentale per raggiungere i tuoi obiettivi.

KINTEK è specializzata in attrezzature e materiali di consumo di precisione per laboratorio, offrendo soluzioni su misura per le tue specifiche esigenze di macinazione. I nostri esperti possono aiutarti a selezionare il mulino, i mezzi e la configurazione del circuito ideali per bilanciare finezza, produttività e convenienza.

Contattaci oggi stesso per discutere la tua applicazione e lascia che KINTEK ti fornisca le attrezzature affidabili e il supporto esperto di cui hai bisogno per risultati di riduzione delle dimensioni superiori.

Contatta subito i nostri esperti di macinazione!

Guida Visiva

Prodotti correlati

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Macchina per mulino a sfere planetario ad alta energia per laboratorio di tipo a serbatoio orizzontale

- Mulino Planetario a Sfere da Laboratorio Macchina per Macinazione a Sfere Rotante

- Macchina per mulino a palle planetario orizzontale da laboratorio

- Macchina per mulino a sfere planetario omnidirezionale ad alta energia per laboratorio

Domande frequenti

- Perché utilizzare barattoli di nylon e sfere di carburo di tungsteno per le batterie allo stato solido? Ottenere purezza e macinazione ad alta energia

- Qual è la dimensione delle particelle ottenibile con un mulino a palle planetario? Ottieni una macinazione su scala nanometrica per i tuoi materiali

- Perché vengono selezionati barattoli e sfere di macinazione in zirconia per il trattamento LNMO? Garantire purezza ed efficienza nella ricerca sulle batterie

- Quali sono i vantaggi tecnici dei barattoli di macinazione in carburo di tungsteno? Garantire una purezza del 99,95%+ nella macinazione di ceramiche

- Qual è la funzione principale di un mulino a palle planetario per NiCrAlY-Mo-Ag? Masterizzare la lega meccanica ad alta energia

- Qual è il ruolo critico di un mulino a sfere planetario nella preparazione del WC-Co? Padroneggiare la lega meccanica ad alta energia

- Qual è la funzione di un mulino a sfere ad alta energia nella produzione di acciaio ODS? Raggiungere la padronanza della dispersione a livello nanometrico

- Qual è la funzione principale di un mulino a sfere planetario nella produzione di magnesio? Migliorare la riduzione carbodermica sottovuoto