Il principale svantaggio di una pressa filtro a piastre e telai è la sua inefficienza operativa, derivante dalla sua natura di sistema di elaborazione batch ad alta intensità di manodopera. Ciò comporta significativi tempi di inattività tra i cicli di filtrazione e costi operativi elevati e continui, soprattutto se confrontati con tecnologie di filtrazione più automatizzate e continue.

Sebbene meccanicamente semplice ed efficace per molte applicazioni, la pressa filtro a piastre e telai scambia un basso costo di capitale iniziale con elevati e ricorrenti costi di manodopera e interruzioni di processo, rendendola inadatta per operazioni su larga scala o continue.

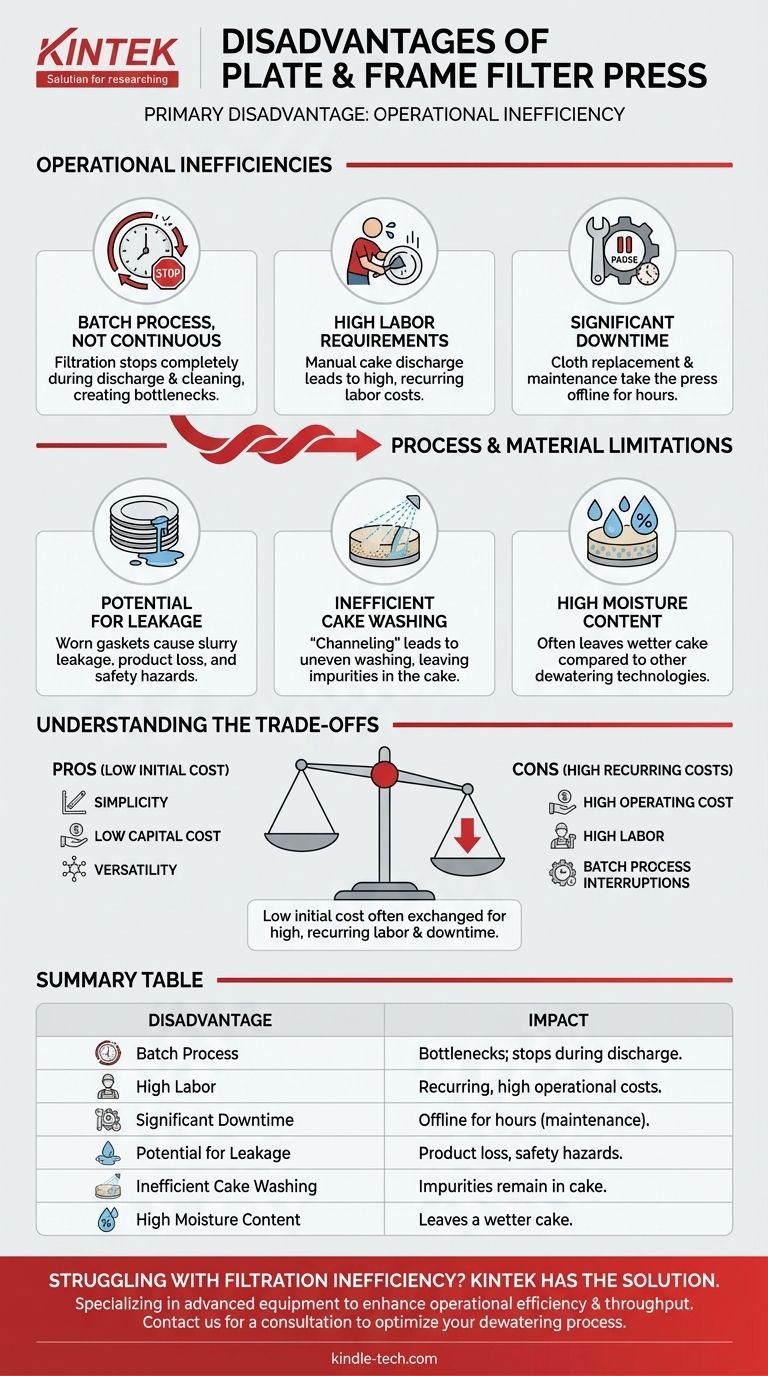

Le inefficienze operative

I più significativi svantaggi di una pressa filtro a piastre e telai non sono legati alla sua capacità di filtrazione ma al suo modo di operare. Queste inefficienze influiscono direttamente sulla produttività, sui budget di manodopera e sul tempo di attività complessivo del processo.

È un processo batch, non continuo

Una pressa filtro opera in cicli distinti: riempimento, pressatura, apertura, scarico del pannello e chiusura. Il processo è intrinsecamente intermittente.

Ciò significa che la filtrazione si arresta completamente durante il ciclo di scarico e pulizia. Questo tempo non produttivo può essere considerevole, creando un collo di bottiglia in qualsiasi processo che richieda un flusso costante e continuo.

Elevati requisiti di manodopera

L'azionamento di una pressa filtro, soprattutto manuale o semiautomatica, è fisicamente impegnativo e richiede tempo.

Gli operatori devono aprire manualmente la pressa, separare le piastre e raschiare il pannello filtrante da ogni tela. Questo coinvolgimento diretto si traduce in costi di manodopera elevati e ricorrenti che persistono per tutta la vita della macchina.

Significativi tempi di inattività per la manutenzione

Le tele filtranti sono il cuore della pressa, ma si usurano e richiedono una sostituzione regolare.

Cambiare un set completo di tele è un evento di manutenzione importante che può mettere fuori servizio la pressa per ore o addirittura per un intero turno. Allo stesso modo, le guarnizioni che sigillano le piastre possono usurarsi, richiedendo ulteriori tempi di inattività per la sostituzione.

Limitazioni di processo e materiali

Oltre al ciclo operativo, il design stesso impone alcune limitazioni sulle prestazioni e sui tipi di materiali che può gestire efficacemente.

Potenziale di perdite

La pressa si basa sulla pressione idraulica per serrare la pila di piastre, creando una tenuta con le guarnizioni.

Nel tempo, o con un allineamento improprio, queste guarnizioni possono usurarsi e cedere, causando perdite di fanghi. Ciò non solo comporta la perdita di prodotto, ma crea anche significativi problemi di pulizia e potenziali rischi per la sicurezza.

Lavaggio inefficiente del pannello

Sebbene possibile, il lavaggio del pannello filtrante per rimuovere le impurità solubili residue è spesso inefficiente in una pressa filtro a piastre e telai.

Il liquido di lavaggio potrebbe non distribuirsi uniformemente, un fenomeno noto come "canalizzazione", che lascia parti del pannello non lavate. Ciò la rende inadatta per applicazioni che richiedono solidi ad alta purezza.

Elevato contenuto di umidità nel pannello

Rispetto ad altre tecnologie di disidratazione, una pressa filtro a piastre e telai standard spesso lascia un contenuto di umidità relativamente elevato nel pannello scaricato. Sebbene le piastre a membrana possano migliorare questo aspetto, ottenere solidi molto secchi potrebbe richiedere una tecnologia diversa o un ulteriore passaggio di essiccazione a valle.

Comprendere i compromessi

Gli svantaggi di una pressa filtro a piastre e telai devono essere bilanciati con i suoi chiari vantaggi, che spiegano il suo continuo e diffuso utilizzo. Le sue limitazioni sono spesso un compromesso accettabile per i suoi benefici nel contesto giusto.

Semplicità vs. Automazione

Il compromesso fondamentale è la semplicità rispetto all'automazione. La pressa ha poche parti mobili, è meccanicamente robusta ed è facile da capire e riparare. Questo la rende affidabile ma dipendente dalla manodopera manuale.

Basso costo di capitale vs. Alto costo operativo

Il prezzo di acquisto iniziale di una pressa filtro a piastre e telai è spesso significativamente inferiore rispetto a sistemi più complessi e automatizzati come un filtro a nastro o un filtro a tamburo rotante. Le aziende spesso accettano i maggiori costi di manodopera a lungo termine in cambio di questa barriera d'ingresso più bassa.

Versatilità vs. Specializzazione

Una pressa filtro è un cavallo di battaglia per uso generale. Può gestire un'ampia varietà di fanghi, da prodotti chimici fini a rifiuti industriali, rendendola una risorsa flessibile. Filtri più specializzati possono essere più efficienti per un singolo processo ma mancano di questa adattabilità.

Fare la scelta giusta per il tuo processo

La selezione della corretta tecnologia di disidratazione richiede una chiara comprensione del tuo obiettivo operativo primario.

- Se il tuo obiettivo principale è un basso costo di capitale e flessibilità di processo: La pressa filtro a piastre e telai è un forte contendente, a condizione che il tuo volume di produzione possa tollerare un processo batch e tu possa assorbire i costi di manodopera continui.

- Se il tuo obiettivo principale è un'elevata produttività e automazione: Devi orientarti verso sistemi continui come i filtri a nastro, che eliminano i tempi di inattività del ciclo batch e riducono drasticamente i requisiti di manodopera.

- Se il tuo obiettivo principale è ottenere i solidi più puri o il pannello più secco possibile: Una tecnologia con capacità di lavaggio e disidratazione del pannello più efficienti potrebbe essere un investimento migliore.

Comprendendo queste limitazioni fondamentali, puoi selezionare una tecnologia di filtrazione che si allinei alla tua realtà operativa, non solo al tuo budget iniziale.

Tabella riassuntiva:

| Svantaggio | Impatto |

|---|---|

| Processo batch | Crea colli di bottiglia; la filtrazione si arresta durante lo scarico/pulizia. |

| Elevati requisiti di manodopera | Lo scarico manuale del pannello comporta costi operativi ricorrenti ed elevati. |

| Significativi tempi di inattività | La sostituzione e la manutenzione delle tele possono mettere fuori servizio la pressa per ore. |

| Potenziale di perdite | Le guarnizioni usurate possono causare perdite di fanghi, con conseguente perdita di prodotto. |

| Lavaggio inefficiente del pannello | Una scarsa distribuzione del liquido di lavaggio può lasciare impurità nel pannello. |

| Elevato contenuto di umidità | Spesso lascia un pannello più umido rispetto ad altre tecnologie di disidratazione. |

Lotti con l'inefficienza della filtrazione? KINTEK ha la soluzione.

Il tuo processo soffre degli elevati costi di manodopera e dei tempi di inattività di una pressa filtro a piastre e telai? KINTEK è specializzata in attrezzature avanzate per laboratorio e lavorazione progettate per migliorare l'efficienza operativa e la produttività.

Comprendiamo che la tecnologia giusta è la chiave per un'operazione redditizia. Lascia che i nostri esperti ti aiutino a valutare le tue esigenze specifiche e a identificare una soluzione di filtrazione che minimizzi i tempi di inattività e massimizzi il tuo ROI.

Contattaci oggi stesso per discutere come possiamo ottimizzare il tuo processo di disidratazione.

Ottieni una consulenza gratuita ed esplora le tue opzioni

Guida Visiva

Prodotti correlati

- Pressa per pellet da laboratorio idraulica divisa elettrica

- Pressa Idraulica da Laboratorio Macchina per Presse per Pellet per Glove Box

- Pressa Filtro Idraulica a Membrana per Laboratorio per Filtrazione di Laboratorio

- Pressa Idraulica Riscaldata con Piastre Riscaldate per Pressa a Caldo da Laboratorio per Scatola Sottovuoto

- Pressa Idraulica Riscaldata con Piastre Riscaldate per Stampa a Caldo da Laboratorio per Scatola Sottovuoto

Domande frequenti

- Qual è il vantaggio del KBr? Trasparenza IR senza pari per una spettroscopia precisa

- Quale ruolo svolge una pressa idraulica da laboratorio nella preparazione di pellet di elettroliti solidi? Garantire l'accuratezza dei dati

- Quanto è calda una pressa idraulica? Comprendere il calore critico nel tuo sistema idraulico

- Le presse idrauliche sono alimentate ad acqua? Scopri il ruolo fondamentale dell'olio idraulico.

- Cos'è il metodo della pastiglia di polvere pressata? Una guida per una preparazione accurata dei campioni FTIR