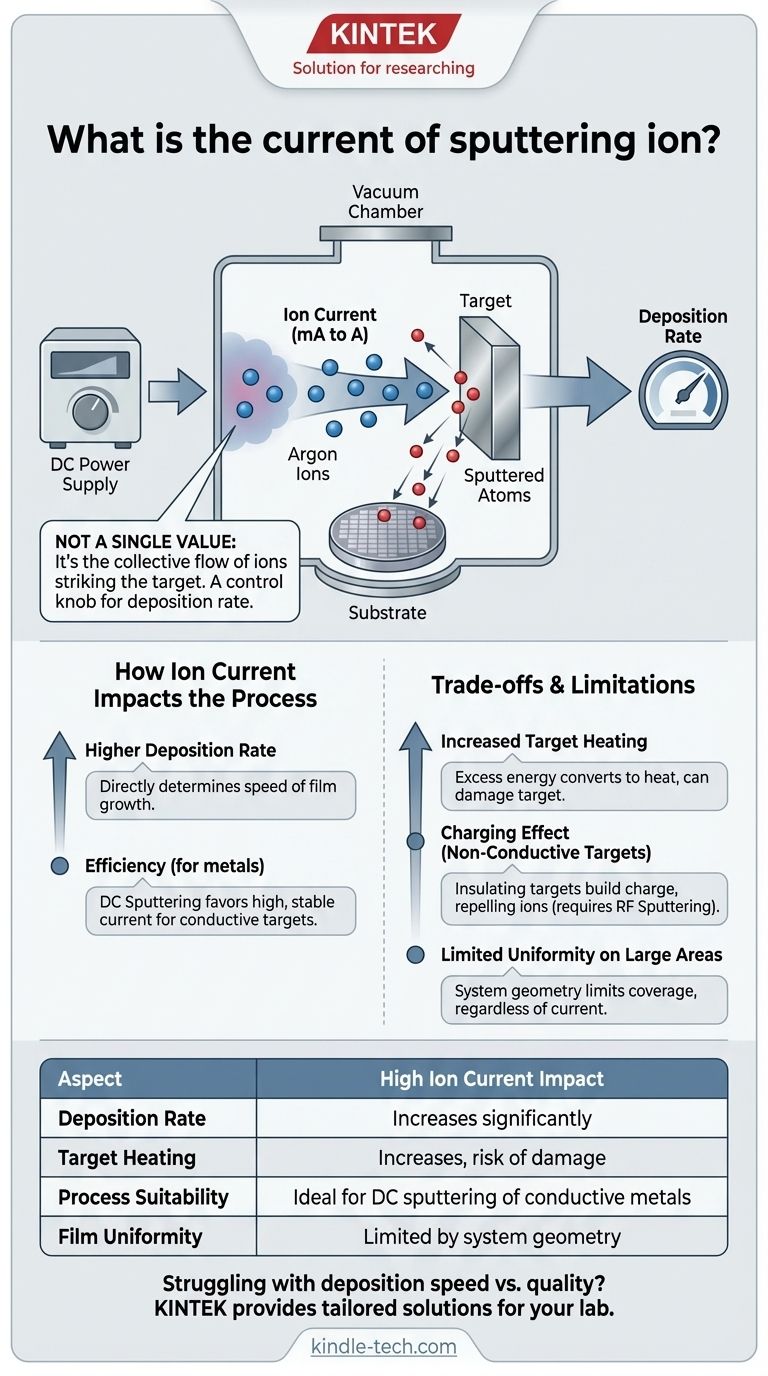

Per essere precisi, non esiste un valore unico per la "corrente di uno ione di sputtering". Questo termine si riferisce alla corrente ionica complessiva—il flusso collettivo di ioni carichi che colpiscono il materiale bersaglio—che è un parametro di processo critico e altamente variabile. Questa corrente è controllata dall'alimentatore e determina direttamente la velocità con cui il materiale viene depositato sul substrato.

Il concetto centrale da afferrare è che la corrente ionica non è una proprietà fissa, ma una manopola di controllo per il processo di sputtering. Aumentare la corrente ionica aumenta direttamente il numero di ioni che colpiscono il bersaglio al secondo, il che accelera la velocità di deposizione ma introduce anche compromessi cruciali relativi al calore e alla qualità del film.

Cosa si intende per "Corrente Ionica" nello Sputtering

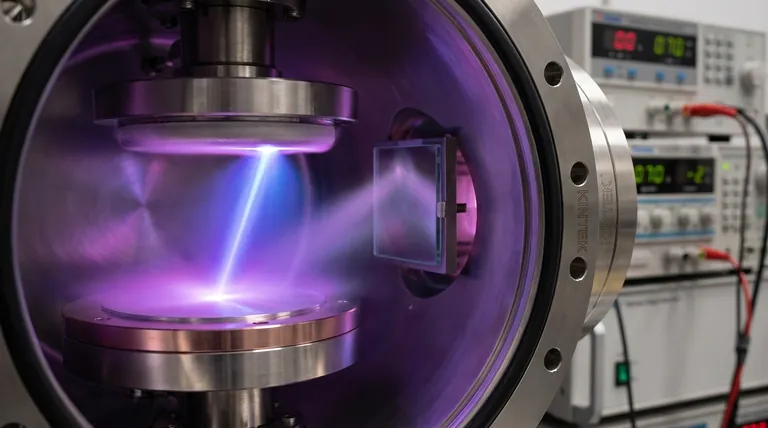

In qualsiasi sistema di sputtering, l'obiettivo è utilizzare ioni ad alta energia (tipicamente di un gas inerte come l'Argon) come proiettili microscopici per scheggiare atomi da un materiale sorgente, noto come "bersaglio". La "corrente ionica" è la misura di quanti di questi proiettili stanno colpendo il bersaglio in un dato periodo di tempo.

Da un Singolo Ione a una Corrente Misurabile

Un singolo ione trasporta una carica elettrica fondamentale. Tuttavia, la corrente che misuriamo e controlliamo in un sistema di sputtering è il flusso macroscopico di miliardi di questi ioni. Questa è tipicamente misurata in milliampere (mA) o ampere (A) ed è regolata dall'alimentatore del sistema.

Il Ruolo dell'Alimentatore

L'alimentatore, come la sorgente a Corrente Continua (DC) utilizzata nello sputtering DC, crea un forte campo elettrico. Questo campo accelera gli ioni di gas caricati positivamente verso il bersaglio caricato negativamente, creando una corrente ionica costante e controllabile.

La Corrente Ionica come Manopola di Controllo Principale

Pensa alla corrente ionica come alla manopola principale per la velocità di deposizione. Una corrente più alta significa che più ioni stanno bombardando il bersaglio ogni secondo. Questo rimuove più atomi dal bersaglio, risultando in un film in crescita più veloce sul substrato.

Come la Corrente Ionica Influisce sul Processo di Sputtering

Il controllo della corrente ionica è fondamentale perché influenza direttamente la velocità, l'efficienza e le caratteristiche finali del tuo film sottile.

Il Collegamento Diretto con la Velocità di Deposizione

L'effetto più immediato dell'aumento della corrente ionica è una maggiore velocità di deposizione. Per i processi che coinvolgono il rivestimento su larga scala di metalli puri, tecniche come lo sputtering DC sono favorite proprio perché possono sostenere in modo efficiente una corrente ionica elevata e stabile.

La Distinzione dall'Energia Ionica

È fondamentale distinguere la corrente ionica dall'energia ionica. Mentre la corrente detta la quantità di ioni di sputtering, l'energia detta la loro forza d'impatto. Lo sputtering a fascio ionico, ad esempio, è noto per la sua alta energia delle particelle (circa 10 eV), che è circa 100 volte quella dell'evaporazione sotto vuoto. Questa alta energia assicura che gli atomi sputtering si incorporino saldamente nel substrato, creando legami eccezionalmente forti e film di alta qualità.

Il Caso dello Sputtering DC

Lo sputtering DC è un'illustrazione perfetta dell'uso efficace della corrente. Applica una tensione DC costante al bersaglio, creando un flusso continuo di ioni. Questo metodo è altamente efficace ed economicamente vantaggioso per i bersagli che sono elettricamente conduttivi, come i metalli puri, poiché la corrente può fluire senza interruzioni.

Comprendere i Compromessi e i Limiti

Sebbene aumentare la corrente ionica sembri un modo semplice per accelerare il lavoro, comporta conseguenze significative che devono essere gestite.

Il Problema del Riscaldamento del Bersaglio

Una corrente ionica più elevata significa che più energia viene trasferita al bersaglio. Una parte significativa di questa energia viene convertita in calore. Il riscaldamento eccessivo può danneggiare il bersaglio, alterare le sue caratteristiche di sputtering o persino causare la deriva delle proprietà del film durante la deposizione.

La Sfida dei Bersagli Non Conduttivi

Non è possibile utilizzare un semplice alimentatore DC per bersagli elettricamente isolanti (dielettrici). Man mano che gli ioni positivi colpiscono il bersaglio isolante, si accumula una carica positiva sulla sua superficie. Questo effetto di "caricamento" respinge rapidamente gli ioni in arrivo, soffocando la corrente ionica e arrestando il processo di sputtering. Questo è il motivo per cui sono necessarie altre tecniche, come lo sputtering RF (Radio Frequenza), per materiali come ossidi e nitruri.

Velocità vs. Uniformità su Grandi Aree

Anche con un'alta velocità di deposizione guidata da una forte corrente ionica, alcuni metodi non sono adatti a tutte le applicazioni. Come notato con lo sputtering a fascio ionico, l'area del bersaglio può essere limitata. Ciò rende difficile ottenere uno spessore del film uniforme su un substrato molto grande, indipendentemente da quanto si imposti la corrente.

Abbinare il Processo al Tuo Obiettivo

La corrente ionica ottimale dipende interamente dal tuo materiale, sistema e risultato desiderato.

- Se il tuo obiettivo principale è il rivestimento ad alta velocità ed economicamente vantaggioso di un metallo puro: Lo sputtering DC è probabilmente l'approccio migliore, poiché è progettato per sostenere una corrente ionica elevata e stabile per bersagli conduttivi.

- Se il tuo obiettivo principale è ottenere la massima qualità del film e adesione possibili: Lo sputtering a fascio ionico è una scelta superiore, poiché il processo privilegia un'alta energia ionica per creare film densi e fortemente legati.

- Se il tuo obiettivo principale è rivestire una grande superficie con perfetta uniformità: Devi considerare la geometria del sistema, poiché un'alta corrente ionica da sola non risolverà la sfida di un'area del bersaglio limitata.

In definitiva, padroneggiare la corrente ionica significa bilanciare la necessità di velocità con i vincoli del tuo materiale e i requisiti di qualità del tuo prodotto finale.

Tabella Riassuntiva:

| Aspetto | Impatto dell'Alta Corrente Ionica |

|---|---|

| Velocità di Deposizione | Aumenta significativamente |

| Riscaldamento del Bersaglio | Aumenta, rischio di danno |

| Idoneità del Processo | Ideale per lo sputtering DC di metalli conduttivi |

| Uniformità del Film (Grandi Aree) | Limitata dalla geometria del sistema, non solo dalla corrente |

Stai faticando a bilanciare la velocità di deposizione con la qualità del film nel tuo laboratorio?

In KINTEK, siamo specializzati in attrezzature da laboratorio e materiali di consumo per un deposito di film sottili preciso. I nostri esperti possono aiutarti a scegliere il sistema di sputtering giusto, sia che tu abbia bisogno dell'efficienza ad alta velocità dello sputtering DC per i metalli o della qualità superiore del film dello sputtering a fascio ionico.

Lascia che KINTEK fornisca la soluzione su misura per le esigenze del tuo laboratorio. Contatta oggi i nostri esperti per una consulenza sull'ottimizzazione del tuo processo di sputtering.

Guida Visiva

Prodotti correlati

- Reattore Autoclave da Laboratorio ad Alta Pressione per Sintesi Idrotermale

- Macchina per la Presa di Campioni Metallografici per Materiali e Analisi di Laboratorio

- Presse Isostatica a Freddo per Laboratorio Automatico Macchina per Presse Isostatica a Freddo

- Cella Elettrochimica Elettrolitica al Quarzo per Esperimenti Elettrochimici

- Celle Elettrolitiche PEM Personalizzabili per Diverse Applicazioni di Ricerca

Domande frequenti

- Qual è il ruolo di un'autoclave rivestita in Teflon nella sintesi di g-C3N4? Ottenere la condensazione idrotermale ad alta purezza

- Qual è la funzione dei reattori autoclave ad alta pressione nella sintesi idrotermale? Ottimizza oggi la crescita di ossidi nanometrici.

- Qual è il ruolo di un'autoclave idrotermale ad alta pressione nella sintesi di MgAlCe-LDH? Ottimizzare la crescita dei cristalli

- Perché un'autoclave idrotermale ad alta pressione è preferita per la sintesi di nanocatalizzatori ad alta cristallinità?

- Perché utilizzare autoclavi rivestite in PPL per i nanorod di diossido di vanadio? Ottenere una cristallizzazione pura a 280°C