La procedura standard per un porta-campioni dopo l'uso prevede un'attenta rimozione del campione, un processo di pulizia a più stadi adattato al materiale del porta-campioni e la conservazione in un ambiente controllato e protetto. Questo protocollo è essenziale per prevenire la contaminazione incrociata tra gli esperimenti e per preservare l'integrità e la durata dell'attrezzatura.

Il principio fondamentale non è solo la pulizia, ma la preservazione dell'integrità dei dati. Un porta-campioni contaminato o danneggiato può compromettere i risultati e portare a costose sostituzioni dell'attrezzatura, rendendo una corretta manipolazione una componente critica del lavoro scientifico o tecnico affidabile.

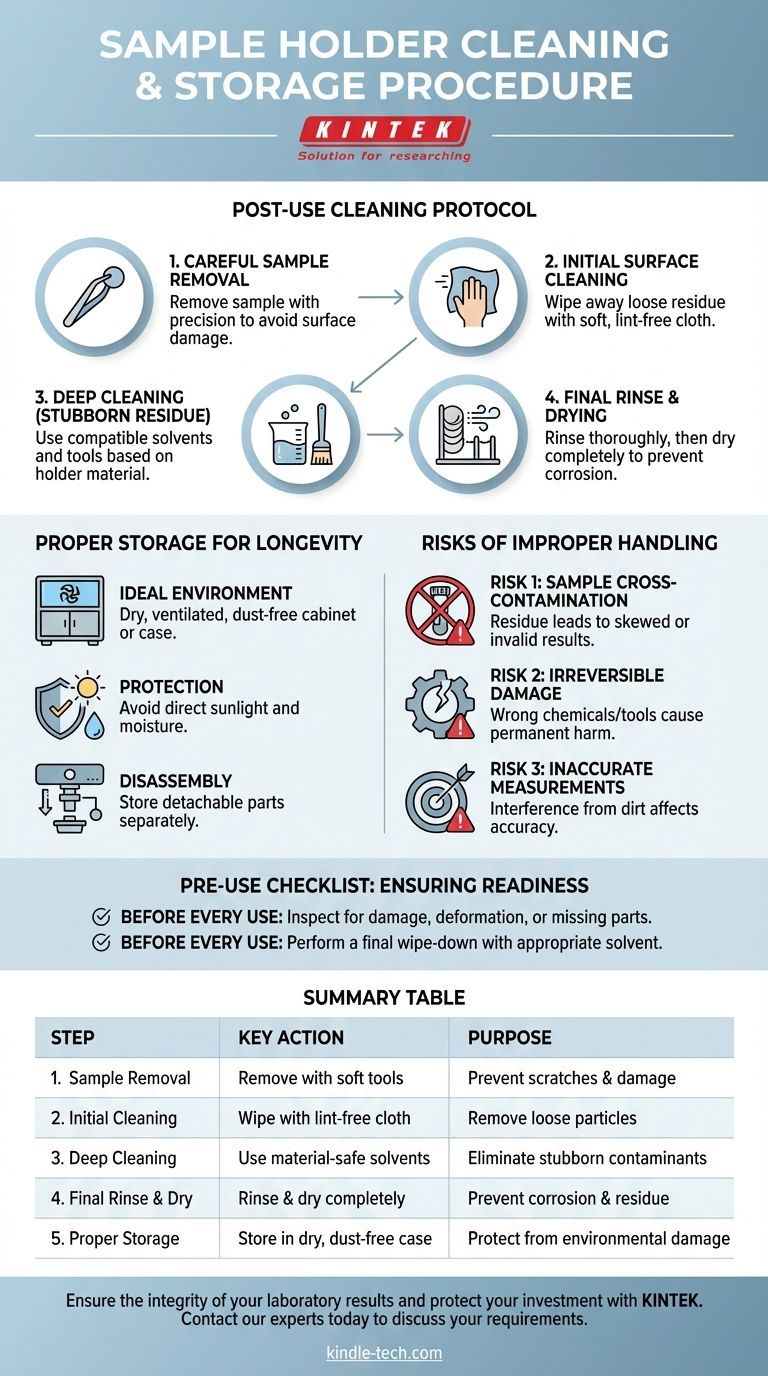

Il protocollo di pulizia post-utilizzo

Un processo di pulizia sistematico assicura che nessun materiale residuo di un'analisi precedente possa interferire con la successiva. Questo deve essere fatto immediatamente dopo l'uso.

Fase 1: Attenta rimozione del campione

Il primo passo è rimuovere il campione dal porta-campioni. Questo deve essere fatto con precisione e cura per evitare di graffiare o danneggiare in altro modo le superfici sia del campione che del porta-campioni stesso.

Anche piccoli graffi sul porta-campioni possono creare punti in cui i contaminanti possono annidarsi, rendendo più difficile la pulizia futura e potenzialmente influenzando l'accuratezza della misurazione.

Fase 2: Pulizia iniziale della superficie

Una volta rimosso il campione, eseguire una pulizia iniziale per rimuovere eventuali frammenti sciolti o residui visibili. Utilizzare un panno pulito, morbido e privo di lanugine o carta priva di polvere per questo compito.

Questa pulizia iniziale previene che particelle più grandi vengano incastrate nella superficie durante una pulizia profonda più intensiva.

Fase 3: Pulizia profonda per residui ostinati

Per macchie ostinate o reagenti chimici aderenti, è necessaria una pulizia profonda. La scelta dell'agente di pulizia e degli strumenti è fondamentale e dipende interamente dal materiale del porta-campioni.

L'uso di una sostanza chimica incompatibile può danneggiare permanentemente il porta-campioni. Verificare sempre quali solventi (come alcol o detergenti specializzati) sono sicuri per il proprio porta-campioni specifico prima di procedere.

Fase 4: Risciacquo finale e asciugatura

Dopo qualsiasi pulizia chimica, assicurarsi che il porta-campioni sia accuratamente risciacquato con un solvente appropriato (come acqua deionizzata, se applicabile) per rimuovere tutte le tracce dell'agente di pulizia.

Infine, asciugare completamente il porta-campioni prima di riporlo. Qualsiasi umidità residua può portare alla corrosione o creare un ambiente per la crescita microbica.

Conservazione corretta per longevità e prontezza

Il modo in cui un porta-campioni viene conservato è altrettanto importante di come viene pulito. Una corretta conservazione protegge il dispositivo dai danni ambientali e ne assicura la prontezza all'uso immediato.

L'ambiente di conservazione ideale

Il porta-campioni pulito deve essere conservato in un ambiente asciutto, ventilato e privo di polvere. Una custodia dedicata o un armadietto pulito sono ideali.

Questo previene l'accumulo di polvere nell'aria e protegge dall'umidità, che può degradare rivestimenti superficiali o materiali sensibili.

Protezione da fattori ambientali

Conservare il porta-campioni lontano dalla luce solare diretta e da fonti di umidità. La radiazione UV della luce solare può degradare alcuni materiali nel tempo, mentre l'umidità è un fattore primario di corrosione.

Smontaggio per sicurezza e organizzazione

Se il porta-campioni ha parti staccabili, è buona pratica smontarle prima della conservazione.

Conservare i componenti separatamente previene perdite accidentali e riduce lo stress sui punti di connessione, rendendo l'assemblaggio futuro più facile e affidabile.

Comprendere i rischi di una manipolazione impropria

Il mancato rispetto di queste procedure introduce rischi significativi che possono compromettere la qualità del lavoro e portare a costi inutili.

Rischio 1: Contaminazione incrociata del campione

Il rischio più immediato di una pulizia insufficiente è la contaminazione incrociata. I residui di un campione precedente possono facilmente trasferirsi al successivo, portando a dati distorti, falsi positivi o risultati completamente invalidi.

Rischio 2: Danni irreversibili all'attrezzatura

L'uso di prodotti chimici di pulizia sbagliati o di strumenti abrasivi può causare danni permanenti alla superficie o alla struttura del porta-campioni. Ciò non solo comporta il costo della sostituzione, ma può anche portare a tempi di inattività in attesa di nuove attrezzature.

Rischio 3: Misurazioni imprecise

Anche se non causa contaminazione visibile, un porta-campioni sporco o danneggiato può interferire con l'analisi. I residui possono assorbire o riflettere energia, alterare i contatti elettrici o modificare il posizionamento fisico del campione, il che compromette l'accuratezza della misurazione.

Checklist pre-utilizzo: Garantire la prontezza

Una corretta cura post-utilizzo prepara il terreno per il successo, ma un controllo finale prima del prossimo utilizzo è l'ultima linea di difesa per garantire la qualità dei dati.

- Prima di ogni utilizzo, eseguire una rapida ispezione: Controllare sistematicamente eventuali segni di danni, deformazioni o parti mancanti che potrebbero essersi verificati durante la conservazione.

- Prima di ogni utilizzo, eseguire una pulizia finale: Utilizzare un panno pulito e privo di lanugine inumidito con un solvente adatto (come alcol ad alta purezza) per rimuovere polvere o oli che potrebbero essersi depositati sulla superficie.

Aderire a questo ciclo completo di cura trasforma la vostra attrezzatura da un semplice strumento in uno strumento affidabile per risultati precisi e ripetibili.

Tabella riassuntiva:

| Fase | Azione chiave | Scopo |

|---|---|---|

| 1. Rimozione del campione | Rimuovere il campione con cura con strumenti morbidi. | Prevenire graffi e danni alla superficie. |

| 2. Pulizia iniziale | Pulire con un panno privo di lanugine. | Rimuovere particelle e residui sciolti. |

| 3. Pulizia profonda | Utilizzare solventi sicuri per il materiale (es. alcol). | Eliminare macchie e contaminanti ostinati. |

| 4. Risciacquo e asciugatura finale | Risciacquare accuratamente e asciugare completamente. | Prevenire corrosione e residui chimici. |

| 5. Conservazione corretta | Conservare in una custodia o armadietto asciutto e privo di polvere. | Proteggere da danni ambientali e polvere. |

Garantite l'integrità dei vostri risultati di laboratorio e proteggete il vostro investimento in attrezzature di precisione. Una corretta manutenzione del porta-campioni è fondamentale per dati affidabili. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio di alta qualità, fornendo gli strumenti affidabili e il supporto esperto di cui il vostro laboratorio ha bisogno per analisi coerenti e prive di contaminazione.

Contattate i nostri esperti oggi stesso per discutere le vostre specifiche esigenze di porta-campioni e scoprire come le nostre soluzioni possono migliorare l'efficienza e la qualità dei dati del vostro laboratorio.

Guida Visiva

Prodotti correlati

- Portacampioni XRD personalizzabili per diverse applicazioni di ricerca

- Porta wafer personalizzati in PTFE per laboratorio e lavorazione di semiconduttori

- Macchina per la Presa di Campioni Metallografici per Materiali e Analisi di Laboratorio

- Macchina setacciatrice vibrante tridimensionale da laboratorio per setacciatura a umido

- Pressa Vulcanizzatrice per Gomma Vulcanizzatrice per Laboratorio

Domande frequenti

- Come si deve maneggiare un portacampioni per garantirne la longevità? Proteggi il tuo investimento di laboratorio e l'integrità dei dati

- Qual è il campione minimo richiesto per l'analisi XRD? Ottimizza la tua analisi dei materiali

- Una maggiore capacità termica implica un punto di fusione più elevato? Svelare la differenza fondamentale

- Quali sono i requisiti specifici di conservazione per il portacampioni? Proteggi le risorse critiche del tuo laboratorio

- Quali sono i fattori che influenzano il punto di fusione e di ebollizione? Svela la scienza delle transizioni di fase