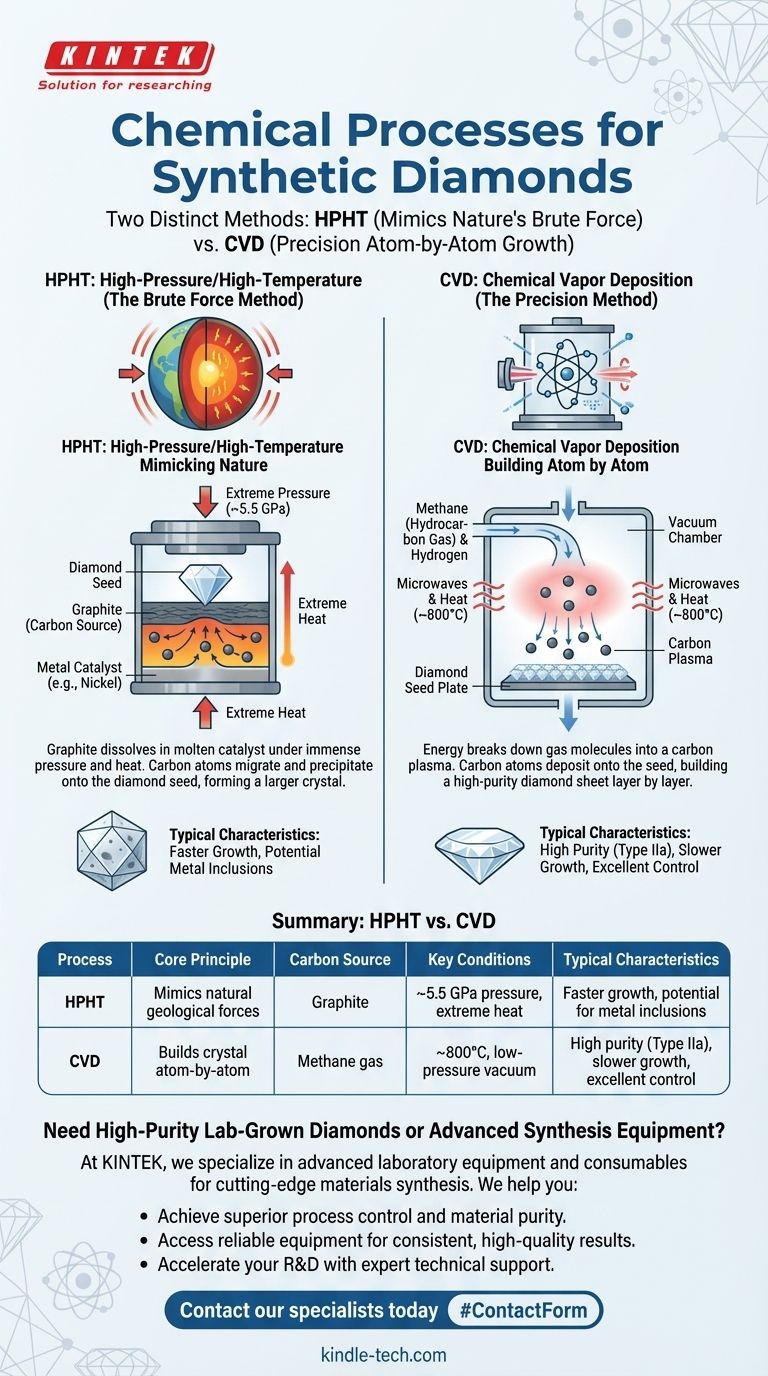

La creazione di diamanti sintetici non avviene tramite un singolo processo chimico, ma piuttosto attraverso due metodi distinti e dominanti. Il primo è l'Alta Pressione/Alta Temperatura (HPHT), che imita le intense forze geologiche che creano i diamanti naturali. Il secondo metodo, sempre più comune, è la Deposizione Chimica da Vapore (CVD), un processo sofisticato che "fa crescere" un diamante atomo per atomo da un gas ricco di carbonio.

Sebbene entrambi i metodi producano un diamante chimicamente identico a quello naturale, essi rappresentano approcci fondamentalmente opposti: l'HPHT utilizza la forza bruta per comprimere il carbonio in un cristallo, mentre il CVD utilizza la precisione per costruire il cristallo da un gas in un ambiente a bassa pressione.

Il Metodo della Forza Bruta: Alta Pressione/Alta Temperatura (HPHT)

Il metodo HPHT è una replica diretta delle condizioni presenti in profondità nel mantello terrestre, dove nascono i diamanti naturali. È stato il primo metodo commercialmente di successo per la sintesi dei diamanti.

Il Principio Fondamentale: Imitare la Natura

L'obiettivo dell'HPHT è creare un ambiente di pressione e temperatura così estreme da costringere gli atomi di carbonio a riorganizzarsi nella rigida struttura reticolare cristallina del diamante.

Il Processo Chimico

Un piccolo seme di diamante autentico viene posto in una camera insieme a una fonte di carbonio puro, tipicamente grafite. Viene introdotto un solvente metallico, come il nichel, per agire da catalizzatore.

La camera viene quindi sottoposta a un'immensa pressione – circa 5,5 GPa (o 800.000 psi) – e riscaldata a temperature estreme.

In queste condizioni, la grafite si dissolve nel catalizzatore metallico fuso. Gli atomi di carbonio migrano quindi attraverso il metallo e precipitano sul seme di diamante più freddo, cristallizzando per formare un nuovo, più grande diamante.

Il Metodo di Precisione: Deposizione Chimica da Vapore (CVD)

Il CVD è una tecnica più moderna che ha guadagnato importanza per il suo eccellente controllo del processo e la capacità di produrre diamanti di altissima qualità. Non si basa sulla pressione, ma su una reazione chimica attentamente controllata.

Il Principio Fondamentale: Costruire Atomo per Atomo

Il processo CVD può essere pensato come la costruzione di un diamante strato per strato. Invece di forzare il carbonio esistente in una nuova forma, esso scompone le molecole di gas per fornire un flusso costante di atomi di carbonio.

Il Processo Chimico

Una sottile lastra di seme di diamante o un altro substrato (come il silicio) viene posta all'interno di una camera a vuoto sigillata.

Una miscela specifica di gas, principalmente un gas idrocarburico come il metano e idrogeno puro, viene introdotta nella camera.

Questi gas vengono riscaldati a temperature elevate (circa 800°C) utilizzando microonde o altre fonti di energia. Questa intensa energia strappa gli atomi di carbonio dalle molecole di metano, creando un plasma di carbonio.

Questi atomi di carbonio liberi "piovono" e si depositano sulla lastra del seme di diamante, legandosi alla struttura cristallina esistente e facendo crescere lentamente una lastra di diamante più grande.

Comprendere i Compromessi

Sia HPHT che CVD producono diamanti veri, ma i processi producono caratteristiche leggermente diverse e presentano sfide uniche.

HPHT: Velocità e Inclusioni

Il processo HPHT può spesso far crescere i diamanti più rapidamente del CVD. Tuttavia, poiché utilizza un catalizzatore metallico, tracce microscopiche di quel metallo possono talvolta rimanere intrappolate all'interno del diamante come inclusioni, il che può influenzarne la purezza e il grado.

CVD: Purezza e Tempo

I diamanti CVD vengono coltivati in un ambiente altamente controllato senza un catalizzatore metallico fuso, consentendo loro di raggiungere una purezza eccezionale (spesso designati come Tipo IIa, rari in natura). Il compromesso è che il processo di crescita può essere più lento e richiede un controllo estremamente preciso della composizione del gas e della temperatura.

Distinguere il Prodotto Finale

Sebbene chimicamente identici ai diamanti naturali, i distinti modelli di crescita dell'HPHT (spesso cubottaedrici) e del CVD (spesso tabulari o piatti) lasciano firme microscopiche. Queste firme consentono ai laboratori gemmologici di identificare l'origine di un diamante come coltivato in laboratorio e persino di determinare quale metodo è stato utilizzato per crearlo.

Come Interpretare Questi Processi

Comprendere la differenza fondamentale tra questi metodi consente di apprezzare la tecnologia alla base dei diamanti coltivati in laboratorio.

- Se il tuo obiettivo principale è comprendere il metodo classico: Il processo HPHT è una replica diretta della natura, che utilizza una forza immensa per trasformare una forma di carbonio (grafite) in un'altra (diamante).

- Se il tuo obiettivo principale è comprendere la tecnologia moderna: Il processo CVD è un sofisticato risultato della scienza dei materiali, che costruisce un reticolo cristallino perfetto atomo per atomo da un plasma di gas attentamente ingegnerizzato.

- Se il tuo obiettivo principale è il risultato finale: Entrambi i metodi creano con successo diamanti veri, costringendo gli atomi di carbonio nella specifica e stabile struttura cristallina che definisce il materiale.

In definitiva, sia HPHT che CVD dimostrano una notevole padronanza della chimica e della fisica, permettendoci di ingegnerizzare uno dei materiali più ambiti della natura.

Tabella Riassuntiva:

| Processo | Principio Fondamentale | Fonte di Carbonio | Condizioni Chiave | Caratteristiche Tipiche |

|---|---|---|---|---|

| HPHT | Imita le forze geologiche naturali | Grafite | ~5,5 GPa di pressione, calore estremo | Crescita più rapida, potenziale di inclusioni metalliche |

| CVD | Costruisce il cristallo atomo per atomo | Gas metano | ~800°C, vuoto a bassa pressione | Elevata purezza (Tipo IIa), crescita più lenta, eccellente controllo |

Hai bisogno di diamanti coltivati in laboratorio ad alta purezza o di attrezzature avanzate per la sintesi?

In KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo avanzati per la sintesi di materiali all'avanguardia. Che la tua ricerca coinvolga processi HPHT o CVD, la nostra esperienza ti garantisce gli strumenti precisi necessari per il successo.

Ti aiutiamo a:

- Ottenere un controllo superiore del processo e la purezza del materiale.

- Accedere ad attrezzature affidabili per risultati coerenti e di alta qualità.

- Accelerare la tua R&S con un supporto tecnico esperto.

Pronto a migliorare le capacità del tuo laboratorio? Contatta i nostri specialisti oggi stesso per discutere le tue specifiche esigenze di sintesi di diamanti o di laboratorio!

Guida Visiva

Prodotti correlati

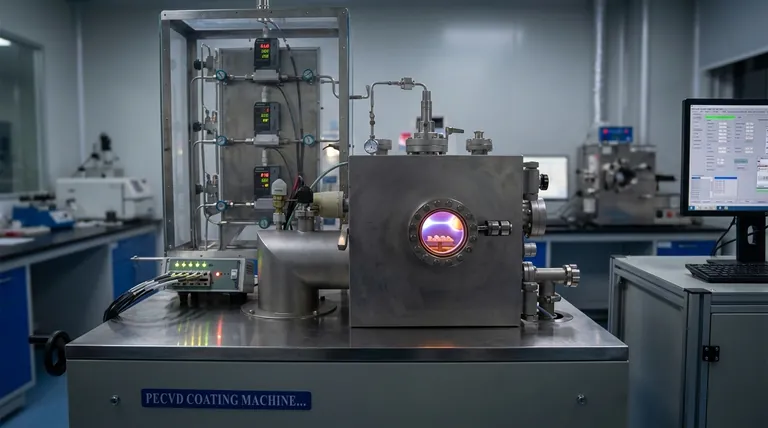

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Materiali diamantati drogati con boro tramite CVD

Domande frequenti

- Come vengono realizzati i film sottili semiconduttori? Una guida alle tecniche di deposizione per l'elettronica

- Cos'è la tecnica di deposizione chimica? Una guida alla costruzione di film sottili ad alte prestazioni

- Quale metodo viene utilizzato per la deposizione di film sottili? Una guida alle tecniche PVD vs. CVD

- Qual è il principio di funzionamento della deposizione chimica da fase vapore? Crescere film sottili superiori dal gas

- Come funziona un reattore a deposizione chimica da vapore a filamento caldo (HFCVD)? Guida esperta alla fabbricazione di film di diamante

- Cos'è la CVD a bassa pressione (LPCVD) e quali sono i suoi vantaggi? Migliora l'uniformità del film e protegge i substrati sensibili

- Come fa un reattore CVD a facilitare la modifica superficiale delle membrane FEP/PPy? Migliorare la precisione del rivestimento

- Cos'è il processo CVD catalitico? Sblocca il controllo preciso per la crescita di materiali avanzati