In sintesi, il vantaggio principale della Deposizione Chimica da Fase Vapore (CVD) rispetto alla Deposizione Fisica da Fase Vapore (PVD) è la sua capacità di creare rivestimenti altamente uniformi, o conformali, su forme complesse e persino all'interno di fessure profonde. Poiché il CVD utilizza una reazione chimica da una fase gassosa, non è limitato dalle restrizioni di linea di vista che vincolano i processi PVD, permettendogli di rivestire superfici che non sono direttamente esposte al materiale sorgente.

La scelta tra CVD e PVD non riguarda quale sia universalmente "migliore", ma è un compromesso ingegneristico critico. Il CVD offre una copertura superiore su geometrie complesse, mentre il PVD fornisce un processo a bassa temperatura adatto per substrati più delicati.

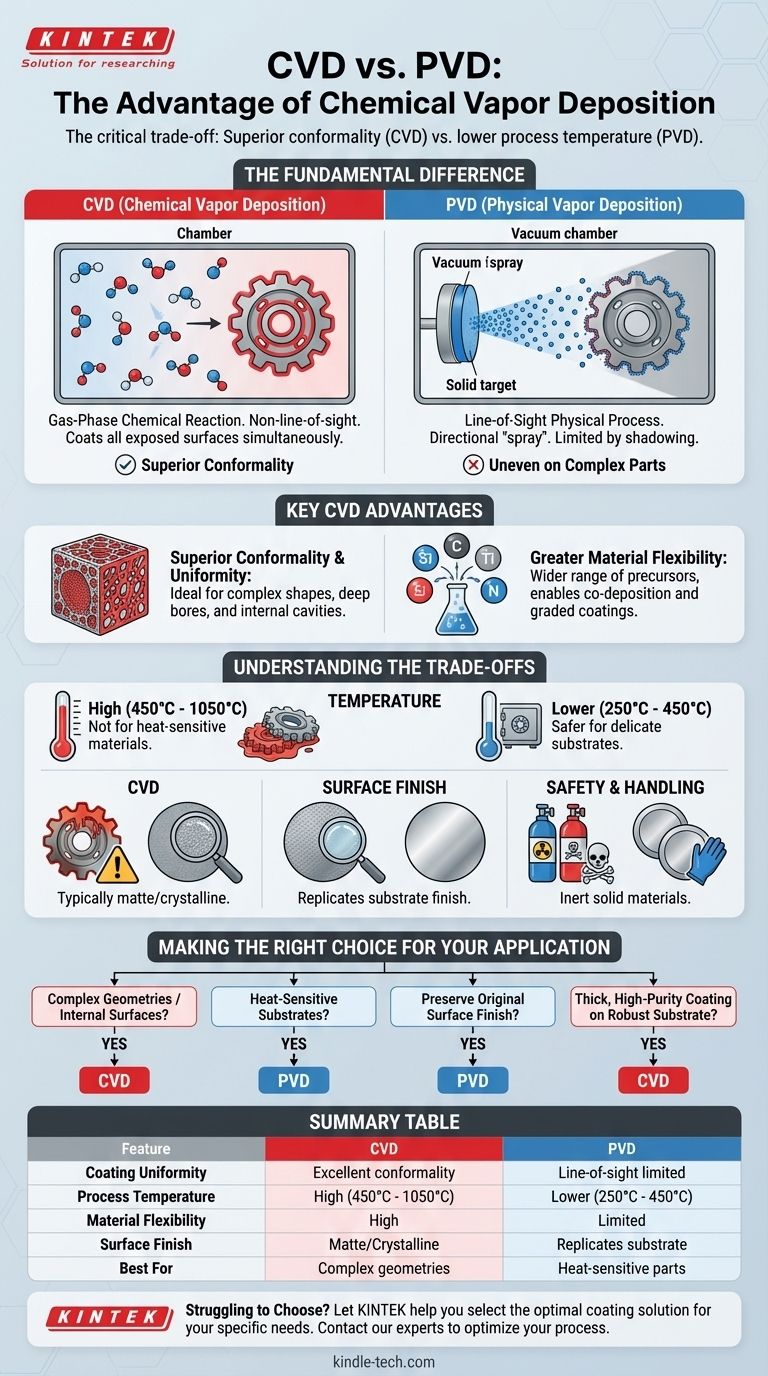

La Differenza Fondamentale: Chimica vs. Fisica

Per comprendere i vantaggi di ciascun processo, è necessario prima capire come differiscono fondamentalmente. Il metodo di deposizione determina le proprietà del rivestimento finale.

Come Funziona il CVD: Una Reazione Chimica in Fase Gassosa

Il CVD è un processo chimico. Molecole gassose, note come precursori, vengono introdotte in una camera di reazione dove si decompongono e reagiscono con la superficie del substrato ad alte temperature.

Questa reazione forma un nuovo strato di materiale solido direttamente sul substrato. Poiché l'intero componente è immerso nel gas reattivo, la deposizione avviene simultaneamente su tutte le superfici esposte.

Come Funziona il PVD: Un Processo Fisico a Linea di Vista

Il PVD è un processo fisico, essenzialmente una "spruzzatura" a livello atomico. Un materiale sorgente solido viene vaporizzato in un plasma di atomi o molecole all'interno di una camera a vuoto.

Un campo elettrico accelera quindi queste particelle, facendole viaggiare in linea retta e impattare il substrato, dove si condensano per formare un rivestimento. Qualsiasi area non in linea di vista diretta con la sorgente non verrà rivestita efficacemente.

Vantaggi Chiave del CVD

La natura chimica e non direzionale del CVD gli conferisce diversi vantaggi distinti in scenari specifici.

Conformità e Uniformità Superiori

Questo è il vantaggio più significativo del CVD. Poiché la deposizione è guidata da una reazione chimica in un ambiente gassoso, non è limitata dalla linea di vista.

Ciò consente al CVD di depositare un rivestimento uniforme su parti con geometrie intricate, fori profondi, angoli acuti e cavità interne. Il PVD ha difficoltà con queste applicazioni, spesso risultando in rivestimenti sottili o inesistenti nelle aree "ombreggiate".

Maggiore Flessibilità Materiale e Composizionale

Il CVD può utilizzare qualsiasi elemento che possa essere ottenuto come composto chimico volatile. Ciò apre una gamma più ampia di potenziali materiali di rivestimento rispetto al PVD, che è limitato ai materiali che possono essere efficacemente vaporizzati o spruzzati da un target solido.

Inoltre, il CVD consente la co-deposizione di diversi materiali semplicemente miscelando gas precursori, consentendo la creazione di rivestimenti compositi o graduati con proprietà uniche.

Comprendere i Compromessi

Scegliere il CVD per i suoi vantaggi significa accettare i suoi compromessi intrinseci. In molti casi, il PVD è la scelta più pratica ed efficace.

Il Fattore Critico della Temperatura

Il CVD è un processo ad alta temperatura, che opera tipicamente tra 450°C e 1050°C. Questo calore estremo è necessario per guidare le reazioni chimiche.

Questo intervallo di temperatura rende il CVD inadatto per molti materiali sensibili al calore, come acciai temprati, leghe di alluminio o plastiche, che verrebbero danneggiati o deformati. Il PVD opera a temperature molto più basse (tipicamente da 250°C a 450°C), rendendolo compatibile con una gamma molto più ampia di substrati.

Finitura Superficiale e Post-Elaborazione

I rivestimenti PVD sono noti per replicare la finitura superficiale originale del substrato con alta fedeltà. Una parte lucida rimarrà lucida dopo un rivestimento PVD.

Il CVD, tuttavia, tipicamente produce una finitura opaca o cristallina a causa del suo meccanismo di crescita. Ottenere una superficie liscia e lucida su una parte rivestita in CVD spesso richiede una post-elaborazione costosa e dispendiosa in termini di tempo.

Sicurezza e Manipolazione dei Materiali

I gas precursori utilizzati in molti processi CVD possono essere tossici, corrosivi o persino piroforici (che si accendono spontaneamente all'aria).

Ciò introduce significative sfide di sicurezza, stoccaggio e manipolazione che sono generalmente meno gravi nei processi PVD, che lavorano principalmente con materiali solidi inerti in un vuoto.

Fare la Scelta Giusta per la Tua Applicazione

La decisione deve essere guidata dai requisiti specifici del tuo componente e dalla sua funzione prevista.

- Se il tuo obiettivo principale è rivestire geometrie complesse o superfici interne: la capacità non-linea-di-vista del CVD lo rende la scelta definitiva.

- Se stai lavorando con substrati sensibili al calore: la temperatura di processo più bassa del PVD è quasi sempre la selezione necessaria.

- Se preservare la finitura superficiale originale è fondamentale per la funzione o l'estetica: il PVD è il metodo preferito per evitare la post-elaborazione.

- Se richiedi un rivestimento spesso e ad alta purezza su un substrato robusto che può resistere ad alte temperature: il CVD può essere una soluzione altamente efficace ed economica.

In definitiva, la scelta della tecnologia di rivestimento corretta richiede una chiara comprensione del tuo obiettivo ingegneristico e delle limitazioni dei materiali coinvolti.

Tabella Riepilogativa:

| Caratteristica | CVD (Deposizione Chimica da Fase Vapore) | PVD (Deposizione Fisica da Fase Vapore) |

|---|---|---|

| Uniformità del Rivestimento | Eccellente conformità su forme complesse | Limitato dalla linea di vista, irregolare su parti complesse |

| Temperatura di Processo | Alta (450°C - 1050°C) | Più bassa (250°C - 450°C) |

| Flessibilità del Materiale | Alta (ampia gamma di precursori) | Limitata (materiali target solidi) |

| Finitura Superficiale | Tipicamente opaca/cristallina | Replica la finitura del substrato |

| Ideale Per | Geometrie complesse, superfici interne | Substrati sensibili al calore, finiture pregiate |

Hai difficoltà a scegliere la giusta tecnologia di rivestimento per i tuoi componenti?

In KINTEK, siamo specializzati nell'aiutare laboratori e produttori a selezionare la soluzione di rivestimento ottimale per le loro esigenze specifiche. Che tu stia lavorando con parti intricate che richiedono la conformità superiore del CVD o materiali sensibili al calore che necessitano del processo delicato del PVD, la nostra esperienza ti garantisce di ottenere l'attrezzatura e i materiali di consumo giusti per la tua applicazione.

Lasciaci aiutarti a:

- Ottimizzare il tuo processo di rivestimento per migliori prestazioni ed efficienza

- Selezionare l'attrezzatura giusta per i tuoi requisiti specifici di substrato e geometria

- Accedere a materiali di consumo di alta qualità e supporto tecnico continuo

Contatta oggi i nostri esperti di rivestimento per una consulenza personalizzata e scopri come le soluzioni di attrezzature da laboratorio di KINTEK possono migliorare i risultati della tua ricerca o produzione.

Contatta subito il nostro team →

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

Domande frequenti

- Qual è la differenza tra CVD e PECVD? Scegli il giusto metodo di deposizione di film sottile

- Qual è il gas precursore nel PECVD? La chiave per la deposizione di film sottili a bassa temperatura

- Qual è la differenza tra il processo CVD e PVD? Una guida alla scelta del metodo di rivestimento giusto

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Qual è la differenza tra CVD termica e PECVD? Scegliere il metodo di deposizione di film sottili giusto