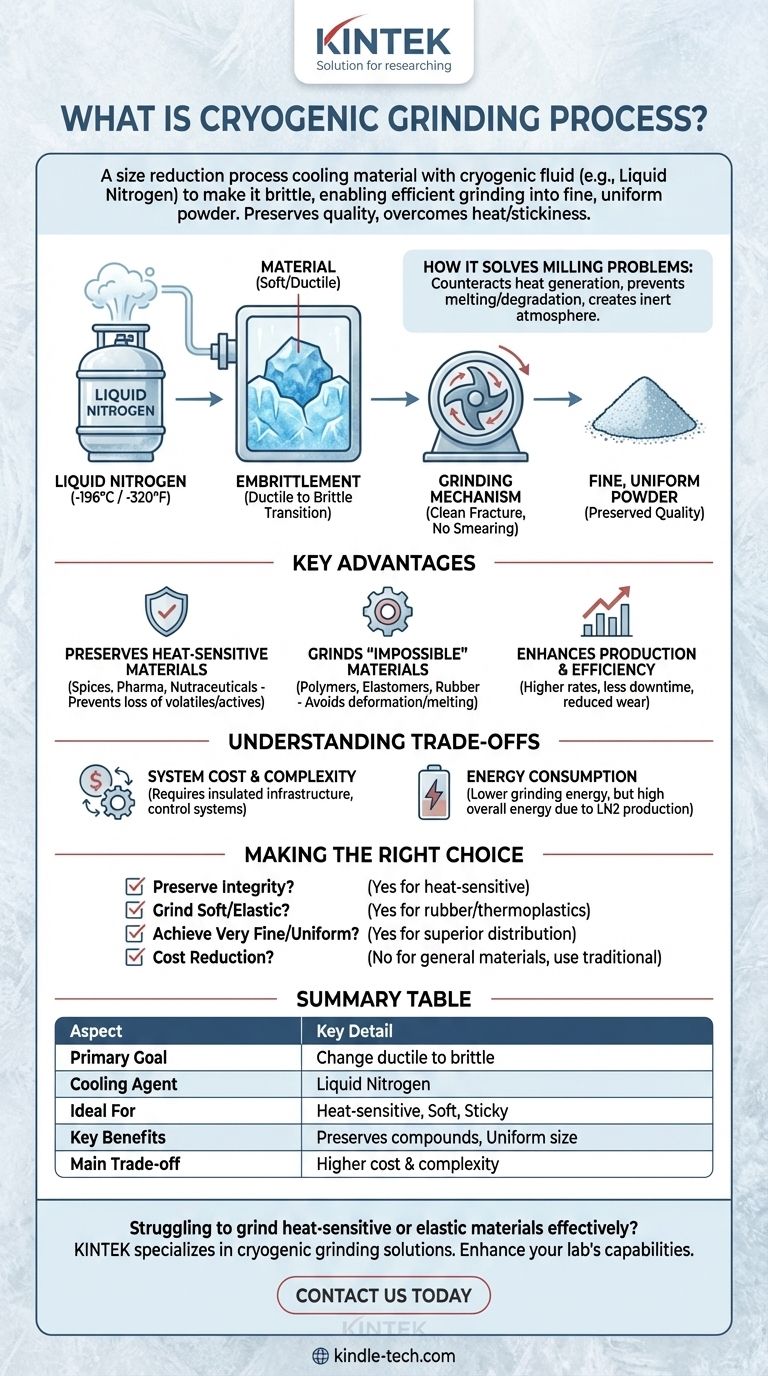

La macinazione criogenica, nota anche come fresatura a congelamento o criomacinazione, è un processo di riduzione delle dimensioni in cui un materiale viene raffreddato a una temperatura molto bassa prima o durante la macinazione. Questo raffreddamento, tipicamente effettuato con azoto liquido, rende il materiale fragile, consentendogli di essere frantumato facilmente in una polvere fine e uniforme. Questo metodo preserva la qualità originale del materiale prevenendo danni da calore e superando le sfide associate alla macinazione di materiali morbidi, appiccicosi o elastici a temperature ambiente.

Lo scopo fondamentale della macinazione criogenica non è solo quello di raffreddare un materiale, ma di cambiarne lo stato fisico da duttile a fragile. Questa trasformazione consente la macinazione efficiente di materiali che altrimenti si scioglierebbero, si ammorbidirebbero o intaserebbero le apparecchiature di macinazione standard.

Come la Macinazione Criogenica Risolve un Problema Fondamentale di Macinazione

La macinazione tradizionale genera calore significativo attraverso l'attrito. Per molti materiali, questo calore è un problema critico, facendoli ammorbidire, sciogliere o degradare. La macinazione criogenica contrasta direttamente questo problema.

Il Ruolo dei Fluidi Criogenici

Il processo inizia introducendo un fluido criogenico, più comunemente azoto liquido, nel sistema. Questo ha tre effetti immediati:

- Fragilizzazione: Il freddo estremo (l'azoto liquido è a -196°C o -320°F) raffredda il materiale ben al di sotto della sua temperatura di transizione vetrosa, rendendolo duro e fragile come il vetro.

- Assorbimento del Calore: L'azoto liquido assorbe istantaneamente il calore generato dall'azione di macinazione, mantenendo il materiale nel suo stato fragile durante tutto il processo.

- Inertizzazione: Il gas azoto crea un'atmosfera priva di ossigeno, che previene l'ossidazione e il potenziale di esplosioni di polveri, migliorando la sicurezza e preservando la qualità del prodotto.

Il Meccanismo di Macinazione

Una volta reso fragile, il materiale viene immesso in un mulino. L'impatto meccanico frantuma il materiale lungo le sue linee di frattura naturali, piuttosto che strapparlo o ammorbidirlo.

Ciò si traduce in una polvere con una distribuzione granulometrica più fine e uniforme di quanto sia spesso ottenibile con la macinazione convenzionale. L'ambiente freddo e inerte elimina anche problemi come l'agglomerazione e l'adesione della polvere all'interno del mulino.

Vantaggi Chiave Rispetto alla Macinazione Tradizionale

Scegliere questo processo è una decisione strategica per superare sfide specifiche dei materiali e ottenere risultati superiori.

Preservare i Materiali Sensibili al Calore

Per i materiali con componenti volatili o sensibili al calore, la macinazione criogenica è essenziale. È ampiamente utilizzata per spezie, prodotti farmaceutici e nutraceutici, poiché previene la perdita di oli volatili, aromi e principi attivi che verrebbero distrutti dal calore della macinazione convenzionale.

Macinazione di Materiali "Impossibili"

Molti polimeri, elastomeri e materie plastiche sono troppo morbidi, gommosi o elastici per essere macinati a temperatura ambiente. Si deformano o si sciolgono semplicemente. La macinazione criogenica rende possibile ridurre questi materiali—come nylon, poliestere e gomma—in polveri fini.

Migliorare la Produzione e l'Efficienza

Impedendo al materiale di ammorbidirsi e attaccarsi, la macinazione criogenica porta a tassi di produzione più elevati e a minori tempi di inattività per la pulizia. Riduce l'usura dei componenti del mulino, aumentando la durata delle apparecchiature.

Comprendere i Compromessi

Sebbene potente, la macinazione criogenica non è una soluzione universale. I suoi benefici devono essere valutati rispetto ai suoi specifici requisiti operativi.

Costo e Complessità del Sistema

Il compromesso principale è l'infrastruttura e il costo operativo associati all'uso di un fluido criogenico. Ciò include un serbatoio di stoccaggio per l'azoto liquido, tubazioni isolate e sistemi di controllo sofisticati per gestire temperatura e flusso, il che aumenta l'investimento di capitale iniziale.

Consumo Energetico

Sebbene l'azione di macinazione stessa possa richiedere meno energia grazie alla fragilità del materiale, il bilancio energetico complessivo deve includere l'energia necessaria per produrre l'azoto liquido. L'efficienza energetica totale del sistema è spesso bassa (uno studio cita un'efficienza exergica del 10,9%), rendendola una soluzione mirata per problemi di alto valore piuttosto che una misura generale di risparmio sui costi.

Idoneità del Materiale

Il processo è più efficace per i materiali che mostrano una distinta transizione da duttile a fragile a basse temperature. Offre scarso o nessun vantaggio per i materiali che sono già duri e fragili a temperatura ambiente, come ceramiche o minerali.

Fare la Scelta Giusta per il Tuo Obiettivo

Per determinare se la macinazione criogenica è l'approccio corretto, considera il tuo obiettivo principale.

- Se la tua priorità è preservare l'integrità del prodotto: La macinazione criogenica è la scelta ideale per materiali sensibili al calore come spezie, principi attivi farmaceutici (API) o prodotti con composti organici volatili.

- Se la tua priorità è macinare polimeri morbidi o elastici: Questo è spesso l'unico metodo praticabile per ottenere una polvere fine da materiali come gomma, termoplastici ed elastomeri.

- Se la tua priorità è ottenere una dimensione delle particelle molto fine e uniforme: La frattura pulita di un materiale reso fragile spesso produce una distribuzione granulometrica superiore rispetto all'azione di strappo della macinazione a temperatura ambiente.

- Se la tua priorità è semplicemente la riduzione dei costi per un materiale duro: I metodi di macinazione tradizionali sono probabilmente più economici e adatti per materiali che non presentano problemi legati al calore o all'adesività.

In definitiva, la macinazione criogenica è uno strumento specializzato che sblocca capacità di lavorazione per materiali che altrimenti sarebbero difficili o impossibili da gestire.

Tabella Riassuntiva:

| Aspetto | Dettaglio Chiave |

|---|---|

| Obiettivo Primario | Cambiare lo stato del materiale da duttile a fragile per una macinazione efficiente |

| Agente Refrigerante | Azoto Liquido (-196°C / -320°F) |

| Ideale Per | Materiali sensibili al calore, polimeri morbidi, sostanze appiccicose/elastiche |

| Vantaggi Chiave | Preserva i composti volatili, previene fusione/ammorbidimento, dimensione uniforme delle particelle |

| Compromesso Principale | Costo operativo e complessità più elevati dovuti all'uso di azoto liquido |

Hai difficoltà a macinare efficacemente materiali sensibili al calore o elastici?

KINTEK è specializzata in apparecchiature da laboratorio avanzate, comprese soluzioni di macinazione criogenica. La nostra esperienza ti aiuta a superare le sfide dei materiali, preservare l'integrità del prodotto e ottenere distribuzioni granulometriche superiori. Sia che tu stia lavorando con prodotti farmaceutici, polimeri o spezie, forniamo gli strumenti giusti per risultati ottimali.

Contattaci oggi stesso per discutere come i nostri sistemi di macinazione criogenica possono migliorare le capacità e l'efficienza del tuo laboratorio. Troviamo la soluzione perfetta per le tue esigenze specifiche.

Contatta subito i nostri esperti!

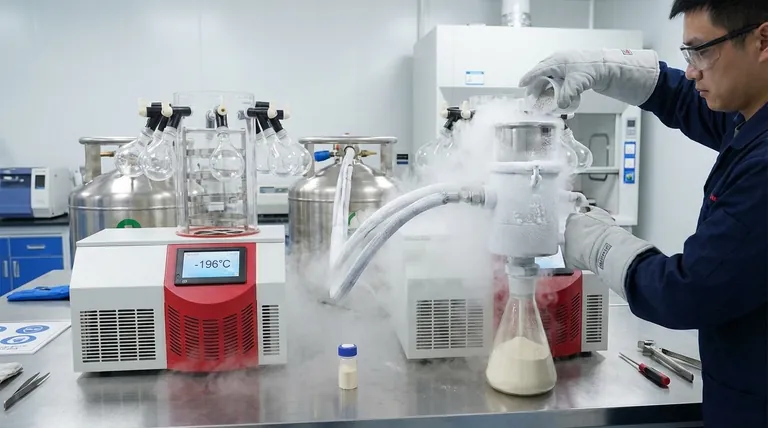

Guida Visiva

Prodotti correlati

- Liofilizzatore da banco per uso di laboratorio

- Liofilizzatore da Laboratorio da Banco

- Macchina per mulino a palle planetario orizzontale da laboratorio

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

Domande frequenti

- Come funziona la liofilizzazione da laboratorio per conservare i prodotti biologici? La guida definitiva alla liofilizzazione

- Quale ruolo svolge la liofilizzazione in biotecnologia? Preservare l'integrità biologica per la stabilità a lungo termine

- Che ruolo svolgono i liofilizzatori nella biotecnologia e nella ricerca? Garantire l'integrità e la riproducibilità dei campioni

- Qual è la funzione principale di un liofilizzatore in un contesto di laboratorio? Conservare materiali delicati tramite sublimazione

- Quali tipi di campioni sono ideali per la liofilizzazione? Conservare materiali biologici e delicati