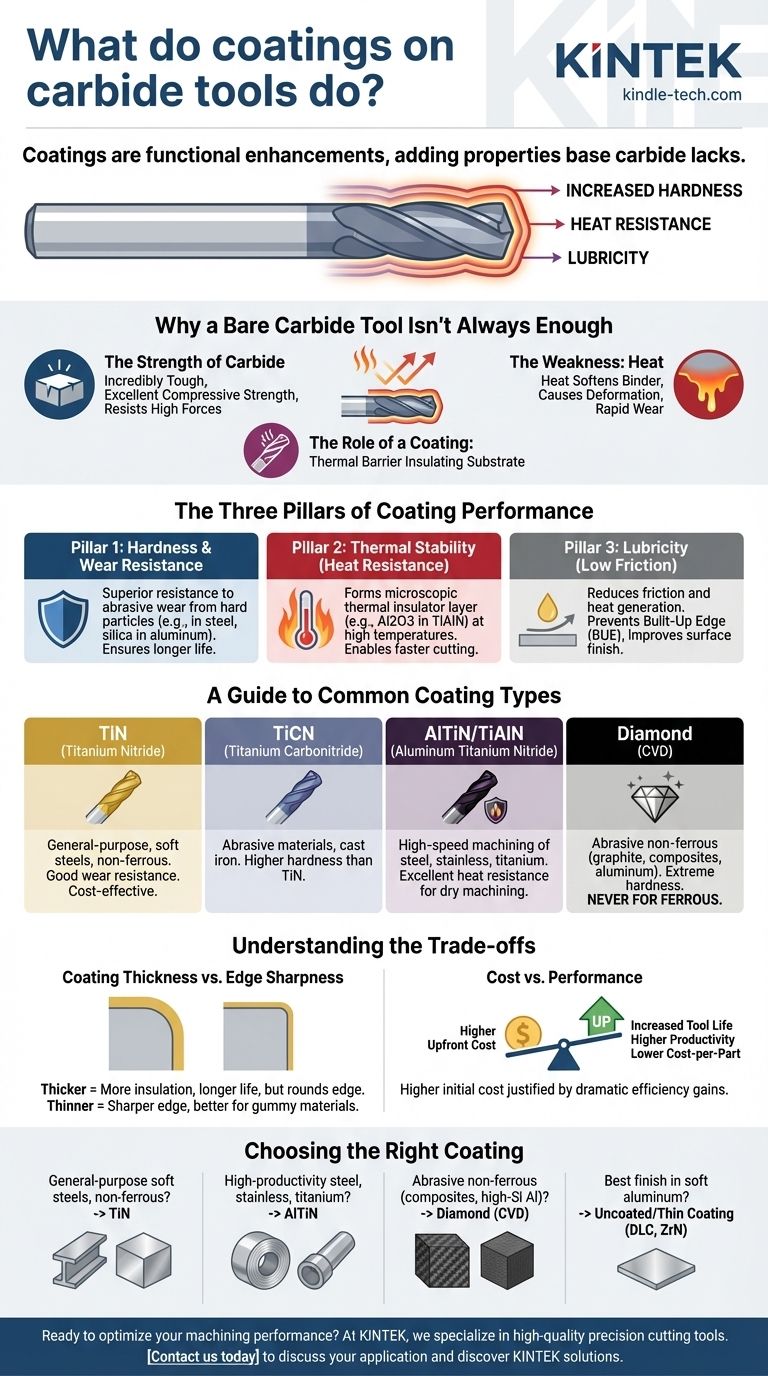

In breve, i rivestimenti aggiungono proprietà critiche che il materiale base in metallo duro non possiede. Agiscono come un miglioramento funzionale, fornendo maggiore durezza, resistenza al calore e lubrificità. Ciò consente all'utensile di tagliare più velocemente, durare significativamente più a lungo e produrre pezzi con una finitura migliore, superando i limiti del substrato in metallo duro stesso.

Lo scopo principale di un rivestimento non è solo proteggere l'utensile, ma cambiare fondamentalmente le sue caratteristiche prestazionali. È una barriera termica e chimica che consente a un corpo robusto in metallo duro di avere successo nell'estremo calore e attrito della moderna lavorazione ad alta velocità.

Perché un utensile in metallo duro nudo non è sempre sufficiente

Per comprendere i rivestimenti, dobbiamo prima apprezzare il materiale che ricoprono. Il carburo di tungsteno è un materiale per utensili eccezionale, ma ha i suoi limiti.

La forza del metallo duro

Il metallo duro cementato è incredibilmente resistente e ha un'eccellente resistenza alla compressione. Ciò significa che può sopportare le elevate forze e vibrazioni del taglio del metallo senza scheggiarsi o fratturarsi facilmente.

La debolezza: il calore

Il principale nemico del metallo duro è il calore. Alle alte velocità richieste per una lavorazione produttiva, l'attrito tra l'utensile e il pezzo genera temperature immense. Questo calore ammorbidisce il legante di cobalto nel metallo duro, causando la deformazione e l'usura rapida del tagliente.

Il ruolo di un rivestimento

Un rivestimento agisce come una barriera termica, isolando il substrato in metallo duro dall'intenso calore della zona di taglio. Ciò consente all'utensile di mantenere la sua durezza a temperature molto più elevate, consentendo velocità di taglio e avanzamenti più rapidi, il che si traduce direttamente in una maggiore produttività.

I tre pilastri delle prestazioni del rivestimento

I rivestimenti sono progettati per offrire tre vantaggi principali. La priorità di ciascun vantaggio dipende dal rivestimento specifico e dalla sua applicazione prevista.

Pilastro 1: Durezza e resistenza all'usura

I rivestimenti sono tipicamente molto più duri del substrato in metallo duro. Questa estrema durezza fornisce una resistenza superiore all'usura abrasiva, che si verifica quando si tagliano materiali contenenti particelle dure, come il carbonio nell'acciaio o la silice nelle leghe di alluminio.

Pilastro 2: Stabilità termica (resistenza al calore)

Questa è probabilmente la funzione più importante. I rivestimenti moderni, come il Nitruro di Titanio Alluminio (TiAlN), sono progettati non solo per resistere al calore, ma per usarlo. A temperature elevate, formano uno strato microscopico di ossido di alluminio (simile alla ceramica) che è un eccezionale isolante termico, proteggendo il metallo duro sottostante.

Pilastro 3: Lubrificità (basso attrito)

Un rivestimento fornisce una superficie più liscia e lubrificata rispetto al metallo duro nudo. Ciò riduce l'attrito tra l'utensile e il truciolo del pezzo. Meno attrito significa meno calore generato e aiuta a prevenire il "tagliente di riporto" (BUE), dove il materiale del pezzo si salda all'utensile, rovinando la finitura superficiale e portando al cedimento dell'utensile.

Una guida ai tipi comuni di rivestimento

Sebbene esistano centinaia di rivestimenti specializzati, alcuni dominano l'industria. La scelta di quello giusto si basa interamente sul materiale che si sta tagliando.

TiN (Nitruro di Titanio)

Questo è il classico rivestimento color oro. Sebbene più vecchio, rimane una buona scelta per uso generale, specialmente per la foratura e la fresatura di materiali non ferrosi e acciai di base. Il suo colore brillante rende anche molto facile vedere quando il tagliente si è consumato.

TiCN (Carbonitruro di Titanio)

Questo rivestimento grigio-bluastro o viola è più duro e più resistente all'usura del TiN. È una scelta eccellente per materiali abrasivi e ghisa, o quando è necessaria una maggiore resistenza all'usura a velocità moderate. È meno stabile termicamente rispetto ai rivestimenti a base di alluminio.

AlTiN / TiAlN (Nitruro di Alluminio Titanio)

Questi rivestimenti viola scuro o neri sono i cavalli da battaglia della lavorazione moderna. La loro capacità di formare uno strato di ossido di alluminio ad alte temperature li rende ideali per la fresatura ad alta velocità e la lavorazione a secco di acciai, acciai inossidabili e leghe ad alta temperatura. Maggiore è il contenuto di alluminio (AlTiN vs. TiAlN), migliori sono le prestazioni ad alta temperatura.

Diamante (CVD)

Ineguagliabile in durezza, un rivestimento diamantato a deposizione chimica da vapore (CVD) è riservato ai materiali non ferrosi più abrasivi. Questo include grafite, compositi in fibra di carbonio (CFRP), fibra di vetro e alluminio ad alto contenuto di silicio. Non utilizzare mai un utensile rivestito di diamante su acciaio o altri materiali ferrosi, poiché l'alto calore causerà una reazione chimica che distrugge il rivestimento e l'utensile.

Comprendere i compromessi

I rivestimenti sono un moltiplicatore di prestazioni, ma presentano delle sfumature che devi comprendere per usarli efficacemente.

Spessore del rivestimento vs. affilatura del tagliente

Un rivestimento più spesso fornisce maggiore isolamento e una maggiore durata all'usura. Tuttavia, arrotonda anche leggermente il tagliente. Per materiali gommosi come l'alluminio che richiedono un tagliente affilato come un rasoio per prevenire il BUE, un rivestimento molto sottile e lubrificato o anche un utensile non rivestito e lucidato è spesso superiore.

Costo vs. prestazioni

Gli utensili rivestiti hanno un costo iniziale più elevato rispetto agli utensili non rivestiti. Tuttavia, questo costo è quasi sempre giustificato da un aumento drammatico della durata dell'utensile e dalla capacità di operare a velocità e avanzamenti molto più elevati. Ciò si traduce in un costo per pezzo inferiore, che è la misura ultima dell'efficienza produttiva.

Adesione del rivestimento

Il legame tra il rivestimento e il metallo duro è critico. Un utensile mal preparato comporterà lo sfaldamento o la scheggiatura del rivestimento, rendendolo inutile. I produttori affidabili utilizzano tecniche avanzate di preparazione e pulizia dei bordi per garantire che il rivestimento aderisca perfettamente.

Scegliere il rivestimento giusto per la tua applicazione

Usa il materiale del pezzo come guida principale.

- Se il tuo obiettivo principale è la lavorazione generica di acciai dolci e materiali non ferrosi: Un utensile rivestito in TiN è una scelta affidabile ed economica.

- Se il tuo obiettivo principale è la lavorazione ad alta produttività di acciaio, acciaio inossidabile o titanio: Un rivestimento AlTiN o simile a base di alluminio è lo standard industriale.

- Se il tuo obiettivo principale è la lavorazione di materiali non ferrosi abrasivi come compositi o alluminio ad alto contenuto di silicio: Un rivestimento diamantato (CVD) è essenziale per una durata accettabile dell'utensile.

- Se il tuo obiettivo principale è ottenere la migliore finitura possibile in alluminio tenero: Un utensile non rivestito, altamente lucidato o uno con un rivestimento molto sottile e scivoloso (come DLC o ZrN) fornirà spesso i migliori risultati.

Un rivestimento eleva un utensile da taglio da un semplice pezzo di metallo duro a una soluzione altamente ingegnerizzata per una specifica sfida di lavorazione.

Tabella riassuntiva:

| Tipo di rivestimento | Colore | Ideale per | Vantaggio chiave |

|---|---|---|---|

| TiN (Nitruro di Titanio) | Oro | Uso generale, acciai dolci, non ferrosi | Buona resistenza all'usura, economico |

| TiCN (Carbonitruro di Titanio) | Grigio-bluastro/Viola | Materiali abrasivi, ghisa | Maggiore durezza rispetto al TiN |

| AlTiN/TiAlN (Nitruro di Alluminio Titanio) | Viola scuro/Nero | Lavorazione ad alta velocità di acciaio, inox, titanio | Eccellente resistenza al calore per la lavorazione a secco |

| Diamante (CVD) | Grigio/Nero | Non ferrosi abrasivi (grafite, compositi, alluminio) | Durezza estrema, migliore per l'abrasione |

Pronto a ottimizzare le tue prestazioni di lavorazione con gli utensili in metallo duro rivestiti giusti? Presso KINTEK, siamo specializzati in attrezzature e materiali di consumo da laboratorio di alta qualità, inclusi utensili da taglio di precisione progettati per le tue specifiche esigenze di laboratorio e produzione. I nostri esperti possono aiutarti a selezionare il rivestimento ideale per massimizzare la durata dell'utensile, aumentare la produttività e migliorare la qualità dei pezzi. Contattaci oggi per discutere la tua applicazione e scoprire come le soluzioni KINTEK possono migliorare la tua efficienza e i tuoi risultati!

Guida Visiva

Prodotti correlati

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Elementi Riscaldanti Termici in Carburo di Silicio SiC per Forno Elettrico

- Affettatrice manuale da laboratorio

- Pinzette per ceramica fine avanzata per ingegneria con punta a gomito a punta in ceramica di zirconio

- Elemento Riscaldante per Forno Elettrico in Disiliciuro di Molibdeno (MoSi2)

Domande frequenti

- Qual è la forma completa di reattore CVD? Sblocca il Potere della Deposizione Chimica da Vapore

- Che ruolo svolge la pulizia per sputtering con ioni Ar+ prima della deposizione di film sottili di Al-Zr? Aumenta la resistenza di adesione del rivestimento

- Cos'è il processo di sputtering in fisica? Una guida alla deposizione di film sottili di precisione

- Cos'è il processo CVD nei diamanti? Coltivare diamanti puri dal gas in laboratorio

- Come funziona una camera di reazione HDP-CVD? Controllo Dual-RF Master per un riempimento degli spazi vuoti superiore

- Cos'è un film sottile di carbonio? Una guida alle superfici ingegnerizzate per prestazioni superiori

- Quale dei seguenti metodi viene utilizzato per depositare film sottili? Una guida alle tecniche PVD, CVD e a fase liquida

- Cos'è il CVD a pressione atmosferica? Una guida alla deposizione di rivestimenti semplice e ad alto rendimento