In sostanza, lo sputtering è classificato in base a come viene fornita l'energia per creare un plasma e bombardare un materiale target. I tipi più fondamentali sono lo sputtering DC (corrente continua), che è altamente efficace per materiali elettricamente conduttivi, e lo sputtering RF (radiofrequenza), che utilizza un campo alternato per depositare materiali non conduttivi e isolanti. Altre importanti varianti, come lo sputtering Magnetron, Ion Beam e Reattivo, sono miglioramenti progettati per aumentare la velocità di deposizione, la qualità del film o creare nuovi materiali compositi.

Il tipo di sputtering che scegli non è una questione di preferenza, ma una diretta conseguenza del tuo materiale. La scelta fondamentale tra DC e RF è determinata dal fatto che il tuo materiale target conduca elettricità, mentre altri metodi sono scelti per migliorare la velocità di deposizione, la purezza del film o la composizione chimica.

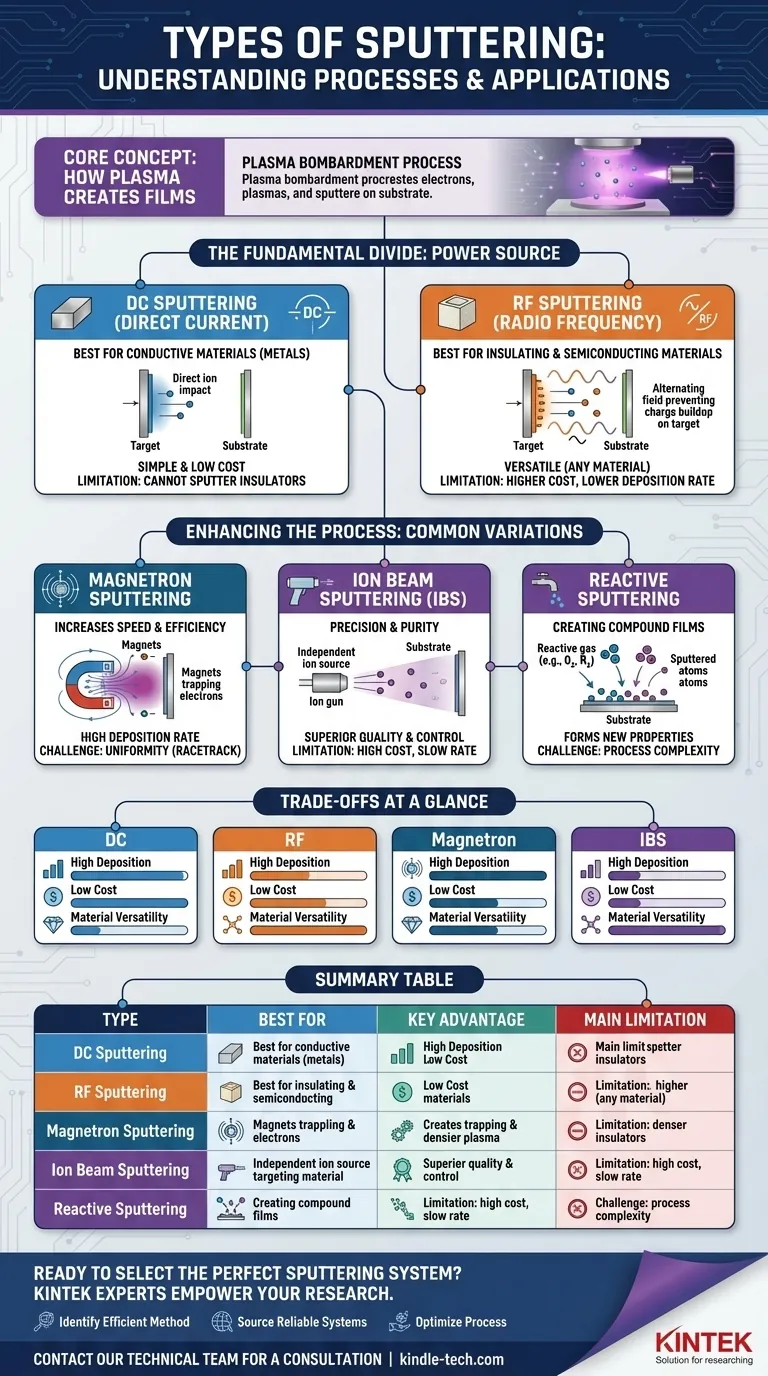

La Divisione Fondamentale: Fonte di Alimentazione

La distinzione principale tra i metodi di sputtering si riduce al tipo di alimentazione utilizzata. Questa scelta è dettata dalla conduttività elettrica del materiale che intendi depositare.

Sputtering DC: Il Cavallo di Battaglia per i Metalli

Lo sputtering DC (corrente continua) è la forma più semplice della tecnica. Una tensione DC elevata viene applicata al materiale target (il catodo) all'interno di una camera a vuoto a bassa pressione, tipicamente riempita con un gas inerte come l'Argon.

Questa alta tensione accende un plasma. Gli ioni Argon caricati positivamente vengono accelerati verso il target caricato negativamente, colpendolo con forza sufficiente a dislocare o "sputterare" gli atomi. Questi atomi sputtered viaggiano e si depositano sul substrato, formando un film sottile.

La limitazione critica dello sputtering DC è che funziona solo con materiali target conduttivi.

Sputtering RF: La Soluzione per gli Isolanti

Se si tenta di utilizzare lo sputtering DC su un target isolante (come una ceramica), gli ioni positivi si accumuleranno rapidamente sulla sua superficie. Questo accumulo di carica positiva, noto come "avvelenamento del target", neutralizza efficacemente la tensione negativa e interrompe il processo di sputtering.

Lo sputtering RF (radiofrequenza) risolve questo problema utilizzando una sorgente di alimentazione alternata ad alta frequenza anziché una DC. Il campo alterna rapidamente tra positivo e negativo, attirando elettroni e poi ioni in cicli alternati.

Questo bombardamento alternato impedisce l'accumulo di carica, consentendo lo sputtering efficace di materiali isolanti e semiconduttori. I sistemi RF possono anche operare a pressioni di gas inferiori, il che può migliorare la qualità del film.

Migliorare il Processo: Variazioni Comuni dello Sputtering

Oltre alla fonte di alimentazione di base, sono state sviluppate diverse metodologie chiave per ottimizzare il processo di sputtering per velocità, controllo e composizione del film.

Sputtering Magnetron: Aumento di Velocità ed Efficienza

Lo sputtering magnetron è un miglioramento che può essere applicato sia ai sistemi DC che RF. Implica il posizionamento di magneti potenti dietro il target.

Questi magneti intrappolano gli elettroni in un campo magnetico direttamente di fronte al target. Ciò aumenta drasticamente la probabilità che un elettrone si scontri con un atomo di Argon, creando un plasma molto più denso per lo stesso input di potenza.

Il risultato è una velocità di deposizione significativamente più elevata e un minore riscaldamento del substrato, rendendo lo sputtering magnetron il metodo dominante per la maggior parte delle applicazioni industriali.

Sputtering a Fascio Ionico (IBS): Precisione e Purezza

Nello sputtering a fascio ionico, la generazione del plasma è fisicamente separata dal target. Una sorgente ionica indipendente, o "pistola", genera un fascio focalizzato di ioni che viene quindi puntato sul target di sputtering.

Questa separazione offre un controllo indipendente sull'energia e sulla corrente degli ioni. L'IBS consente la creazione di film eccezionalmente di alta qualità, densi e puri con un controllo preciso dello spessore, rendendolo ideale per rivestimenti ottici ad alte prestazioni ed elettronica avanzata.

Sputtering Reattivo: Creazione di Film Compositi

Lo sputtering reattivo è un processo, non un tipo di hardware distinto. Implica l'introduzione intenzionale di un gas reattivo (come ossigeno o azoto) nella camera a vuoto insieme al gas di sputtering inerte (Argon).

Quando gli atomi vengono sputtered da un target metallico (ad esempio, Titanio), reagiscono con questo gas sia in transito che sulla superficie del substrato. Ciò consente di formare film compositi come il Nitruro di Titanio (TiN) o il Biossido di Silicio (SiO₂), che hanno proprietà drasticamente diverse dal materiale target originale.

Comprendere i Compromessi

Ogni metodo di sputtering offre un equilibrio unico di capacità, complessità e costi. Comprendere questi compromessi è fondamentale per selezionare il processo giusto.

Sputtering DC: Semplicità vs. Limitazione

Il vantaggio principale dello sputtering DC è la sua semplicità e il costo inferiore dell'attrezzatura. Tuttavia, è strettamente limitato alla deposizione di materiali elettricamente conduttivi, il che è un vincolo significativo.

Sputtering RF: Versatilità vs. Complessità

Il principale vantaggio dello sputtering RF è la sua capacità di depositare letteralmente qualsiasi materiale, conduttivo o isolante. Il compromesso è una maggiore complessità e costo per l'alimentazione RF e la rete di adattamento di impedenza, nonché velocità di deposizione generalmente inferiori rispetto al magnetron DC.

Sputtering Magnetron: Velocità vs. Sfide di Uniformità

Il chiaro vantaggio dello sputtering magnetron è la sua elevata velocità di deposizione, cruciale per la produzione. Un potenziale svantaggio è che il campo magnetico crea un modello di erosione non uniforme sul target (una "pista"), che può influire sull'uniformità del film e sull'utilizzo del materiale target se non gestito correttamente.

Sputtering a Fascio Ionico: Qualità vs. Costo e Velocità

L'IBS produce film con qualità, densità e purezza ineguagliabili. Questa performance ha il costo di velocità di deposizione molto più lente e costi e complessità dell'attrezzatura significativamente più elevati rispetto ai sistemi basati su magnetron.

Fare la Scelta Giusta per la Tua Applicazione

La scelta della tecnica di sputtering dovrebbe essere guidata da una chiara comprensione dei requisiti del materiale e degli obiettivi del progetto.

- Se il tuo obiettivo principale è depositare film conduttivi (come i metalli) in modo rapido ed economico: Lo sputtering magnetron DC è lo standard industriale e la scelta più efficiente.

- Se il tuo obiettivo principale è depositare film isolanti (come ossidi o ceramiche): Lo sputtering RF è la scelta necessaria, ed è quasi sempre abbinato a un magnetron per raggiungere velocità di deposizione pratiche.

- Se il tuo obiettivo principale è creare un film composito specifico (come il nitruro di titanio): Lo sputtering reattivo è il processo corretto, tipicamente utilizzando un sistema magnetron DC o RF.

- Se il tuo obiettivo principale è ottenere la massima purezza e densità del film possibile per ottiche o elettronica esigenti: Lo sputtering a fascio ionico (IBS) offre un controllo e una qualità del film superiori, giustificando il suo costo e la sua complessità maggiori.

Comprendere queste distinzioni fondamentali ti consente di selezionare la tecnica di sputtering precisa che si allinea con il tuo materiale, il tuo budget e la qualità del film desiderata.

Tabella Riepilogativa:

| Tipo di Sputtering | Ideale Per | Vantaggio Chiave | Limitazione Principale |

|---|---|---|---|

| Sputtering DC | Materiali Conduttivi (Metalli) | Semplice, Basso Costo | Non può Sputterare Isolanti |

| Sputtering RF | Materiali Isolanti e Semiconduttori | Versatile (Qualsiasi Materiale) | Costo Superiore, Minore Velocità di Deposizione |

| Sputtering Magnetron | Deposizione ad Alta Velocità (Industriale) | Elevata Velocità di Deposizione, Efficiente | Potenziali Sfide di Uniformità |

| Sputtering a Fascio Ionico (IBS) | Film ad Alta Purezza (Ottica, Elettronica) | Qualità e Controllo del Film Superiori | Costo Elevato, Deposizione Lenta |

| Sputtering Reattivo | Creazione di Film Compositi (es. TiN, SiO₂) | Forma Nuove Proprietà del Materiale | Complessità del Processo |

Pronto a Selezionare il Sistema di Sputtering Perfetto per il Tuo Laboratorio?

Scegliere la giusta tecnica di sputtering è fondamentale per ottenere le proprietà desiderate del film sottile, sia che si lavori con metalli, ceramiche o composti complessi. Gli esperti di KINTEK sono specializzati nel fornire le soluzioni ideali per le attrezzature di laboratorio per le tue specifiche sfide di deposizione.

Possiamo aiutarti a:

- Identificare il metodo più efficiente ed economico per i tuoi materiali e la tua applicazione.

- Fornire sistemi di sputtering DC, RF, Magnetron o a Fascio Ionico affidabili che offrono risultati consistenti e di alta qualità.

- Ottimizzare il tuo processo per una migliore uniformità del film, purezza e velocità di deposizione.

Non lasciare il successo del tuo progetto al caso. Contatta oggi il nostro team tecnico per una consulenza personalizzata e lascia che KINTEK potenzi la tua ricerca e sviluppo con soluzioni di sputtering di precisione.

Guida Visiva

Prodotti correlati

Domande frequenti

- La pirolisi è sicura per l'ambiente? Una guida alla conversione responsabile dei rifiuti

- Qual è lo scopo dei tubi di campionamento in vetro e dei portamanici negli studi sulla corrosione dei biocarburanti? Migliorare l'accuratezza della ricerca

- Qual è la portata dello sputtering? Ottenere film sottili di alta qualità per qualsiasi applicazione

- Quali precauzioni di sicurezza dovresti adottare quando lavori con una fonte di calore? Linee guida essenziali per un ambiente di laboratorio sicuro

- Qual è il vantaggio della sinterizzazione? Ottenere prestazioni superiori dei materiali e produzione di parti complesse

- La ricottura rafforza un materiale? Perché l'ammorbidimento è fondamentale per una migliore produzione

- La biomassa è una fonte di energia rinnovabile? La verità sull'energia sostenibile

- Quali sono i diversi tipi di forni per il trattamento termico? Scegli il forno giusto per il successo del tuo materiale