I parametri principali del processo del mulino a sfere sono la velocità di rotazione del cilindro, le caratteristiche dei mezzi di macinazione (dimensione, materiale e quantità) e le proprietà del materiale da macinare. Questi fattori non sono indipendenti; lavorano insieme entro i limiti fisici del mulino per determinare l'efficienza e la dimensione finale delle particelle del prodotto.

L'obiettivo della gestione dei parametri del mulino a sfere è creare l'ambiente ottimale per collisioni controllate. Non si tratta di massimizzare la velocità o la forza, ma di bilanciare con precisione le forze di impatto e di attrito per ottenere in modo efficiente la riduzione della dimensione delle particelle desiderata.

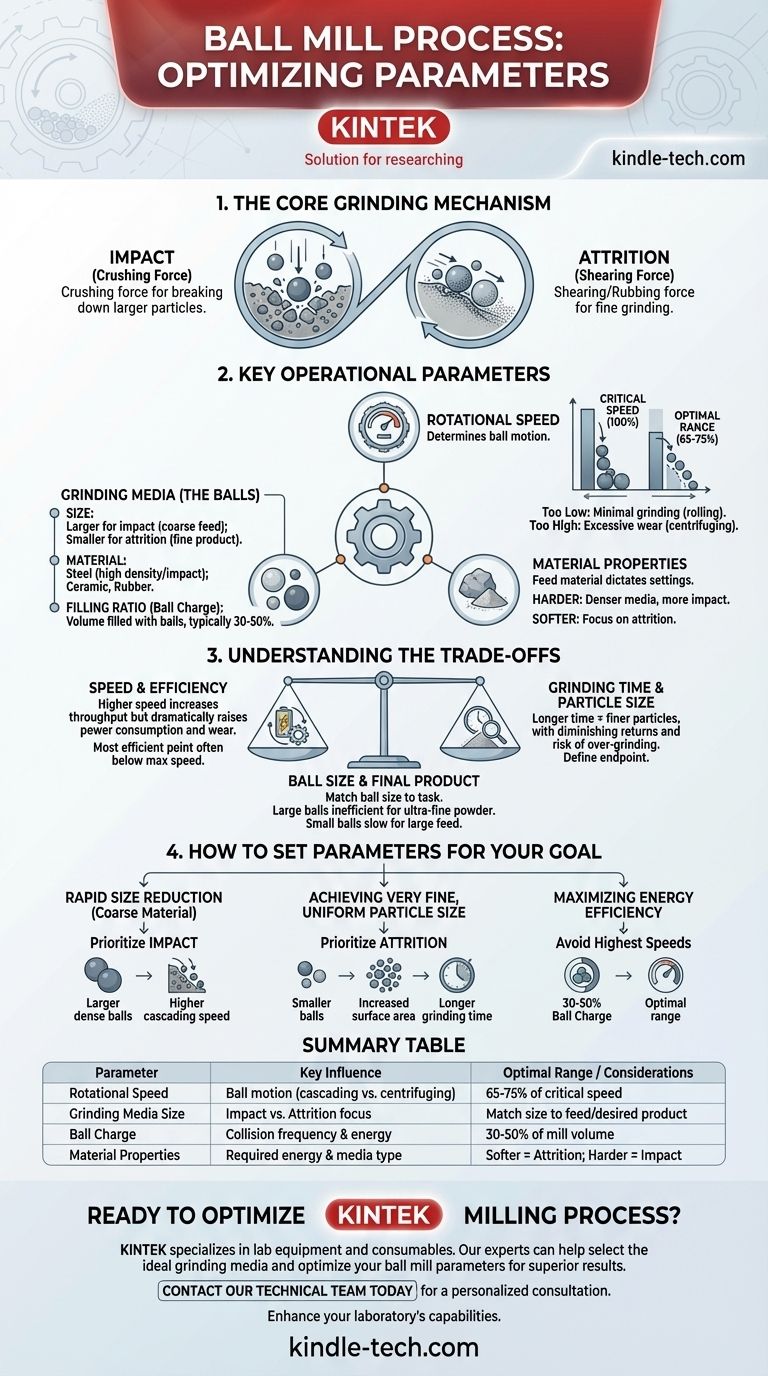

Il Meccanismo Fondamentale di Macinazione

Un mulino a sfere riduce la dimensione del materiale attraverso due forze fisiche principali. Il controllo sui parametri operativi consiste fondamentalmente nel manipolare l'equilibrio tra queste due azioni.

Comprendere l'Impatto

L'impatto è la forza di frantumazione che si verifica quando i mezzi di macinazione (le sfere) vengono sollevati dal rivestimento rotante e cadono sul materiale sottostante. Questa azione è più efficace per scomporre le particelle più grandi e grossolane.

Comprendere l'Attrito

L'attrito è la forza di taglio e sfregamento che si verifica quando le sfere e le particelle di materiale scivolano e rotolano l'una contro l'altra. Questa azione è responsabile della macinazione delle particelle fino a una dimensione molto più fine.

Parametri Operativi Chiave e la Loro Influenza

Ogni parametro funge da leva per regolare il processo di macinazione. Comprendere come ciascuno influisce sulla dinamica interna del mulino è fondamentale per il controllo del processo.

Velocità di Rotazione

Questo è forse il parametro più critico. La velocità determina come si muovono le sfere all'interno del mulino.

Il concetto di velocità critica è la velocità di rotazione alla quale la forza centrifuga fa sì che le sfere aderiscano alla parete interna del rivestimento, cessando qualsiasi azione di macinazione. Il funzionamento efficace avviene a una percentuale di questa velocità, tipicamente il 65-75%.

Se la velocità è troppo bassa, le sfere rotolano semplicemente sul fondo del mulino, portando a una macinazione minima. Se la velocità è troppo alta (avvicinandosi alla velocità critica), le sfere vengono proiettate contro il rivestimento, causando un'usura eccessiva e riducendo la cruciale azione a cascata e di caduta necessaria per l'impatto.

Mezzi di Macinazione (Le Sfere)

Le sfere sono lo strumento principale per la riduzione delle dimensioni. Le loro caratteristiche influenzano direttamente il tipo di macinazione che si verifica.

- Dimensione: Le sfere più grandi creano impatti più potenti, ideali per scomporre il materiale di alimentazione grossolano. Le sfere più piccole forniscono una maggiore superficie e più punti di contatto, favorendo l'attrito e producendo un prodotto finale più fine.

- Materiale: Le sfere sono tipicamente realizzate in acciaio, ceramica o gomma. Materiali più densi come l'acciaio forniscono una maggiore energia di impatto.

- Rapporto di Riempimento (Carica di Sfere): Il volume del mulino riempito di sfere, tipicamente tra il 30% e il 50%. Una carica troppo bassa comporta meno collisioni e una macinazione inefficiente. Una carica troppo alta limita il movimento dei mezzi, smorzando la loro forza d'impatto.

Proprietà del Materiale

Le caratteristiche del materiale che si sta macinando (l'"alimentazione") determinano le impostazioni ideali per tutti gli altri parametri. I materiali più duri possono richiedere mezzi più densi e maggiore forza d'impatto, mentre i materiali più teneri potrebbero macinarsi in modo più efficiente con una focalizzazione sull'attrito.

Comprendere i Compromessi

Ottimizzare un mulino a sfere è un processo di bilanciamento di fattori in competizione. Raramente esiste un'unica impostazione "migliore", ma solo la migliore impostazione per un obiettivo specifico.

Velocità vs. Efficienza

Far funzionare il mulino a una velocità più elevata aumenta la produttività fino a un certo punto, ma aumenta anche drasticamente il consumo energetico e l'usura del rivestimento del mulino e dei mezzi di macinazione. Il punto energeticamente più efficiente è spesso ben al di sotto della massima velocità operativa possibile.

Tempo di Macinazione vs. Granulometria

Tempi di macinazione più lunghi produrranno particelle più fini, ma con rendimenti decrescenti. L'eccessiva macinazione può sprecare una notevole quantità di energia e, in alcuni casi, può persino alterare le proprietà chimiche del materiale. Definire un punto finale chiaro è cruciale per un processo efficiente.

Dimensione delle Sfere vs. Prodotto Finale

È necessario abbinare la dimensione delle sfere all'attività. Utilizzare sfere grandi per ottenere una polvere ultrafine è altamente inefficiente, poiché sono scarse nell'attrito necessario per la macinazione fine. Al contrario, utilizzare sfere piccole per scomporre materiale di alimentazione grande sarà un processo estremamente lento.

Come Impostare i Parametri per il Tuo Obiettivo

Le impostazioni ottimali dipendono interamente dal risultato desiderato. Utilizza questi principi come punto di partenza per l'ottimizzazione del processo.

- Se la tua priorità principale è la rapida riduzione delle dimensioni del materiale grossolano: Dai priorità alle forze di impatto utilizzando mezzi di macinazione più grandi e densi e operando a una velocità che massimizzi il movimento a cascata delle sfere.

- Se la tua priorità principale è ottenere una granulometria molto fine e uniforme: Dai priorità all'attrito utilizzando mezzi di macinazione più piccoli per aumentare il contatto superficiale, il che potrebbe richiedere tempi di macinazione più lunghi.

- Se la tua priorità principale è massimizzare l'efficienza energetica: Evita di operare alle massime velocità possibili e assicurati che la carica di sfere sia all'interno dell'intervallo ottimale del 30-50% per prevenire movimenti ed energia sprecati.

Regolando sistematicamente questi parametri fondamentali, puoi trasformare il tuo mulino a sfere da un semplice macinatore a uno strumento di ingegneria di precisione.

Tabella Riassuntiva:

| Parametro | Influenza Chiave | Intervallo Ottimale / Considerazioni |

|---|---|---|

| Velocità di Rotazione | Determina il movimento delle sfere (a cascata vs. centrifugo) | 65-75% della velocità critica |

| Dimensione dei Mezzi di Macinazione | Sfere più grandi per l'impatto (macinazione grossolana); più piccole per l'attrito (macinazione fine) | Abbinare la dimensione al materiale di alimentazione e al prodotto desiderato |

| Carica di Sfere (Rapporto di Riempimento) | Volume dei mezzi che influisce sulla frequenza e sull'energia delle collisioni | Tipicamente 30-50% del volume del mulino |

| Proprietà del Materiale | La durezza e la dimensione iniziale determinano l'energia richiesta e il tipo di mezzi | I materiali più teneri favoriscono l'attrito; i materiali più duri necessitano di impatto |

Pronto a Ottimizzare il Tuo Processo di Macinazione?

Raggiungere il perfetto equilibrio tra impatto e attrito per il tuo materiale specifico è fondamentale per l'efficienza di laboratorio e la qualità del prodotto. Gli esperti di KINTEK sono specializzati in attrezzature da laboratorio e materiali di consumo, fornendo le soluzioni giuste per le tue sfide di macinazione.

Possiamo aiutarti a selezionare i mezzi di macinazione ideali e a ottimizzare i parametri del tuo mulino a sfere per risparmiare tempo, ridurre i costi energetici e ottenere una distribuzione granulometrica superiore.

Contatta oggi stesso il nostro team tecnico per una consulenza personalizzata e scopri come possiamo migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Mulino a Sfere da Laboratorio in Acciaio Inossidabile per Polveri Secche e Liquidi con Rivestimento in Ceramica o Poliuretano

- Mulino a Sfere da Laboratorio con Vaso e Sfere di Macinazione in Lega Metallica

- Mulino a Vaso Orizzontale da Laboratorio a Quattro Corpi

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Macchina per mulino a sfere planetario omnidirezionale ad alta energia per laboratorio

Domande frequenti

- Qual è la funzione delle attrezzature per la macinazione a palle nella preparazione dell'elettrolita NZSSP? Ottimizzare la sintesi allo stato solido NASICON

- Quali sono gli svantaggi di un mulino a palle? Elevato consumo energetico, rumore e rischi di contaminazione

- Qual è lo scopo della macinazione a sfere? Uno strumento versatile per la sintesi e la modifica dei materiali

- Perché si utilizza un mulino a sfere da laboratorio nella ricerca sui catalizzatori Co-Ni? Ottimizzare la conversione della CO2 con una macinazione precisa

- Qual è il ruolo chiave di un mulino a sfere planetario per i target IZO? Raggiungere l'uniformità a livello atomico nella preparazione del materiale