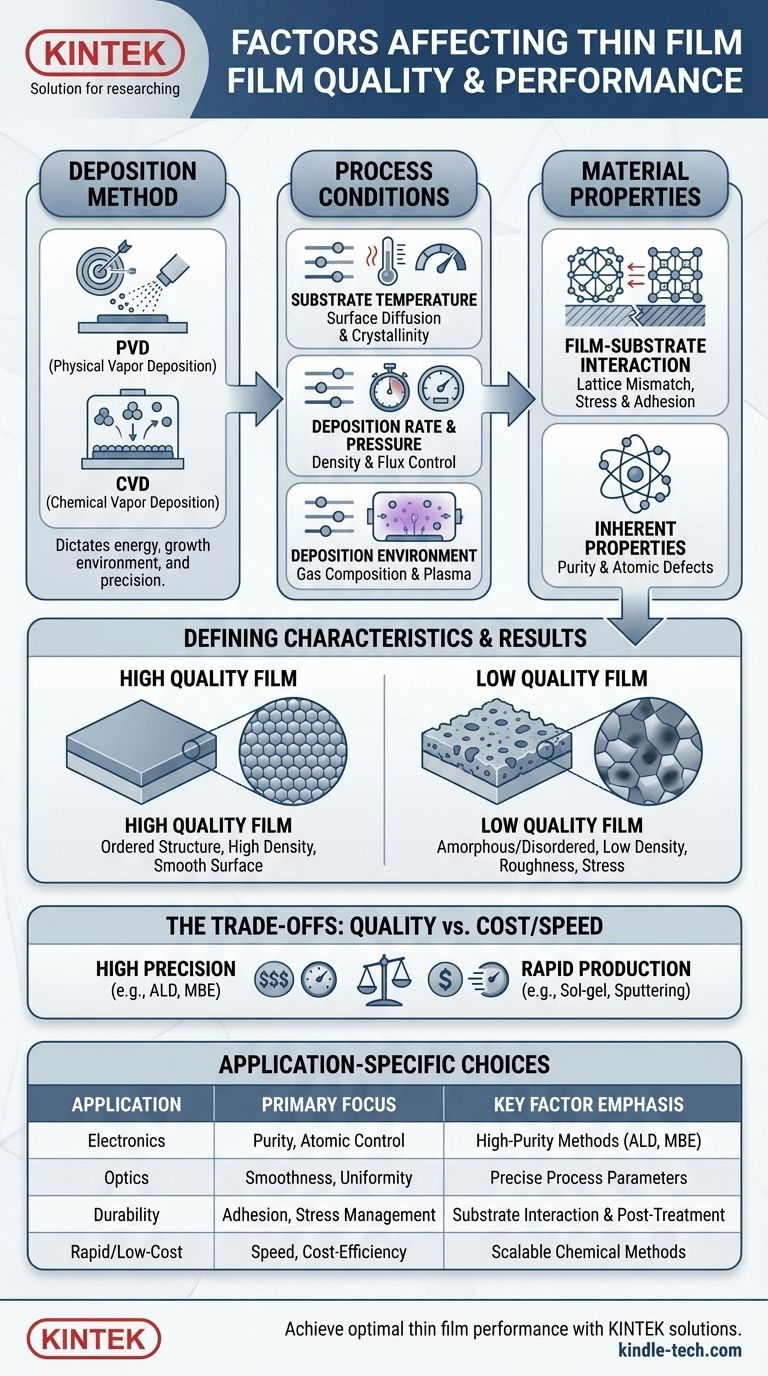

Alla base, la qualità e le caratteristiche di un film sottile sono determinate da tre categorie principali di fattori: il metodo di deposizione scelto, le condizioni specifiche in cui il film viene cresciuto e le proprietà intrinseche dei materiali utilizzati. Le prestazioni finali di qualsiasi dispositivo che si basa su un film sottile sono il risultato diretto di come questi fattori vengono gestiti e controllati durante il processo di produzione.

Il concetto centrale è che un film sottile non è semplicemente un materiale; è una struttura complessa le cui proprietà finali sono un risultato emergente dell'intero processo di deposizione. Ogni decisione, dalla scelta del metodo di deposizione alla temperatura del substrato, influenza direttamente la struttura atomica del film, lo stress interno e le prestazioni finali.

Le Fondamenta: Metodo e Materiali

Le prime scelte critiche che si fanno riguardano la selezione della giusta tecnica di deposizione e la comprensione dell'interazione tra il film e la superficie su cui viene cresciuto. Queste decisioni stabiliscono i vincoli fondamentali per l'intero processo.

La Scelta della Tecnica di Deposizione

Il metodo utilizzato per depositare il film è il fattore più significativo. Le tecniche di deposizione sono ampiamente divise in due famiglie: Deposizione Fisica da Vapore (PVD) e Deposizione Chimica da Vapore (CVD).

I metodi PVD, come la sputtering o l'evaporazione termica, trasportano fisicamente il materiale da una sorgente al substrato. I metodi chimici, come CVD, deposizione a strati atomici (ALD) o sol-gel, utilizzano reazioni chimiche sulla superficie del substrato per formare il film. Questa scelta determina l'energia delle particelle in arrivo, l'ambiente di crescita e la precisione raggiungibile.

Interazione Substrato e Materiale del Film

Un film sottile non esiste in isolamento; viene cresciuto su un substrato. Le disomogeneità tra il reticolo atomico del film e quello del substrato possono creare significativi stress e tensioni interne.

Questa tensione accumulata, se non gestita, può portare a guasti critici come la rottura o la delaminazione, dove il film si stacca dal substrato. La pulizia e la qualità della superficie del substrato stesso sono anche condizioni di partenza fondamentali.

Controllo della Crescita: Parametri Critici di Deposizione

Una volta scelto un metodo, le variabili specifiche del processo devono essere controllate con precisione. Questi parametri sono le leve che si azionano per mettere a punto la struttura finale e le proprietà del film.

Temperatura del Substrato

La temperatura è una variabile chiave che governa la mobilità degli atomi sulla superficie. Temperature più elevate forniscono più energia per la diffusione superficiale, permettendo agli atomi di depositarsi in strutture più ordinate e cristalline. Una temperatura insufficiente può portare a un film più disordinato, o amorfo.

Velocità di Deposizione e Pressione

La velocità con cui il materiale arriva al substrato (flusso) e la pressione all'interno della camera di deposizione sono critiche. Una velocità di deposizione molto elevata può "seppellire" i difetti prima che abbiano la possibilità di risolversi, portando a un film a densità inferiore. La pressione della camera influisce sul modo in cui le particelle viaggiano dalla sorgente al substrato.

L'Ambiente di Deposizione

La composizione del gas o del plasma nella camera di deposizione è fondamentale. Nel CVD, il tipo e il flusso dei gas precursori determinano la composizione chimica del film. Nelle tecniche PVD come la sputtering, l'ambiente del plasma — inclusa la forma degli ioni reattivi (radicali) e la loro energia — influenza direttamente la crescita e la chimica del film.

Il Risultato: Definizione delle Caratteristiche del Film

L'interazione tra il metodo di deposizione e i parametri di processo si manifesta nelle proprietà fisiche e meccaniche finali del film.

Struttura dei Grani e Densità

Durante la crescita, i film formano regioni cristalline microscopiche chiamate grani. Una crescita irregolare dei grani può creare un effetto di "ombreggiamento", dove alcune parti del film in crescita sono bloccate da grani più alti. Ciò si traduce in vuoti e un film a bassa densità, che può compromettere la sua integrità meccanica ed elettrica.

Ruggine Superficiale e Imperfezioni

La levigatezza finale del film è un risultato diretto del processo di crescita. La rugosità superficiale e altre imperfezioni possono influenzare drasticamente le prestazioni, in particolare in applicazioni come l'ottica, dove causano la dispersione della luce, o nell'elettronica, dove possono interrompere il flusso di corrente.

Dinamiche di Adsorbimento e Desorbimento

A livello atomico, la crescita del film è un equilibrio tra adsorbimento (gli atomi che aderiscono alla superficie) e desorbimento (gli atomi che lasciano la superficie). Le velocità di questi processi, influenzate dalla temperatura e dalla pressione, determinano la purezza, la densità e la qualità complessiva del film.

Comprendere i Compromessi: Modalità di Guasto e Costo

Ottenere un film sottile perfetto implica navigare in una serie di compromessi ed evitare insidie comuni.

Stress e Tensione Interna

Come accennato, lo stress è una modalità di guasto primaria. Sorge non solo dalla disomogeneità del reticolo, ma anche dalle differenze di espansione termica tra il film e il substrato. La gestione delle impostazioni di deposizione e l'uso di trattamenti termici post-deposizione (ricottura) sono strategie chiave per mitigare questo rischio.

Purezza e Difetti a Scala Atomica

Per applicazioni ad alte prestazioni come i semiconduttori, la purezza non è negoziabile. Anche pochi atomi fuori posto o impurità possono danneggiare catastroficamente le prestazioni di un dispositivo microelettronico. Ciò richiede tecniche di deposizione di alta precisione e condizioni di produzione estremamente pulite.

Costo, Velocità e Precisione

Esiste un compromesso costante tra la qualità del film e il costo e l'efficienza della sua produzione. Metodi come l'Epitassia a Fascio Molecolare (MBE) o l'ALD offrono un controllo a livello atomico senza pari, ma sono molto lenti e costosi. Al contrario, tecniche come il dip coating o lo spin coating sono veloci ed economiche, ma offrono molta meno precisione strutturale.

Fare la Scelta Giusta per la Tua Applicazione

La tua selezione finale dei fattori dipende interamente dall'uso previsto del film sottile.

- Se il tuo obiettivo principale è l'elettronica ad alte prestazioni: Dai priorità ai metodi di deposizione ad alta purezza come ALD o MBE che offrono un controllo a livello atomico, accettando il costo più elevato e la velocità più lenta.

- Se il tuo obiettivo principale sono i rivestimenti ottici: Controlla meticolosamente i parametri di deposizione per minimizzare la rugosità superficiale e garantire una densità uniforme del film, poiché questi influenzano direttamente le proprietà ottiche.

- Se il tuo obiettivo principale è la durabilità meccanica: Concentrati sulla gestione dello stress interno e sulla promozione di una forte adesione film-substrato per prevenire rotture e delaminazioni.

- Se il tuo obiettivo principale è la produzione rapida o a basso costo: Considera metodi chimici scalabili come il sol-gel o la sputtering, comprendendo e accettando i compromessi intrinseci nella precisione del film.

In definitiva, padroneggiare la tecnologia dei film sottili consiste nel comprendere e controllare la relazione diretta tra il processo di deposizione e le proprietà finali del film che devi ottenere.

Tabella Riepilogativa:

| Categoria Fattore | Elementi Chiave | Impatto sul Film |

|---|---|---|

| Metodo di Deposizione | PVD (Sputtering), CVD, ALD | Determina l'energia delle particelle, l'ambiente di crescita e la precisione |

| Parametri di Processo | Temperatura del substrato, velocità di deposizione, pressione | Controlla la struttura del film, la densità e la rugosità superficiale |

| Proprietà del Materiale | Interazione film-substrato, disomogeneità del reticolo | Influenza lo stress interno, l'adesione e il rischio di delaminazione |

Ottieni prestazioni ottimali dei film sottili per le tue applicazioni di laboratorio. La qualità dei tuoi film sottili influisce direttamente sul successo della tua ricerca e sviluppo. KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio di alta qualità, su misura per le tue esigenze di deposizione. Che tu abbia bisogno di un controllo preciso per la fabbricazione di semiconduttori, rivestimenti uniformi per l'ottica o film durevoli per applicazioni meccaniche, la nostra esperienza garantisce risultati affidabili. Contattaci oggi per discutere come le nostre soluzioni possono migliorare i tuoi processi di film sottile e promuovere le tue innovazioni.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

Domande frequenti

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura