Nell'analisi moderna a fluorescenza a raggi X (XRF), la fonte di errore più significativa non è più lo strumento stesso, ma il campione misurato. Sebbene esistano effetti strumentali e di matrice, le incongruenze e la contaminazione introdotte durante la preparazione del campione sono la causa principale di risultati inaccurati e inaffidabili.

L'accuratezza di uno strumento XRF è eccezionalmente elevata, ma può misurare solo il campione che gli viene fornito. Pertanto, la padronanza della preparazione del campione e la comprensione del suo impatto sono il fattore più critico per ottenere dati analitici attendibili.

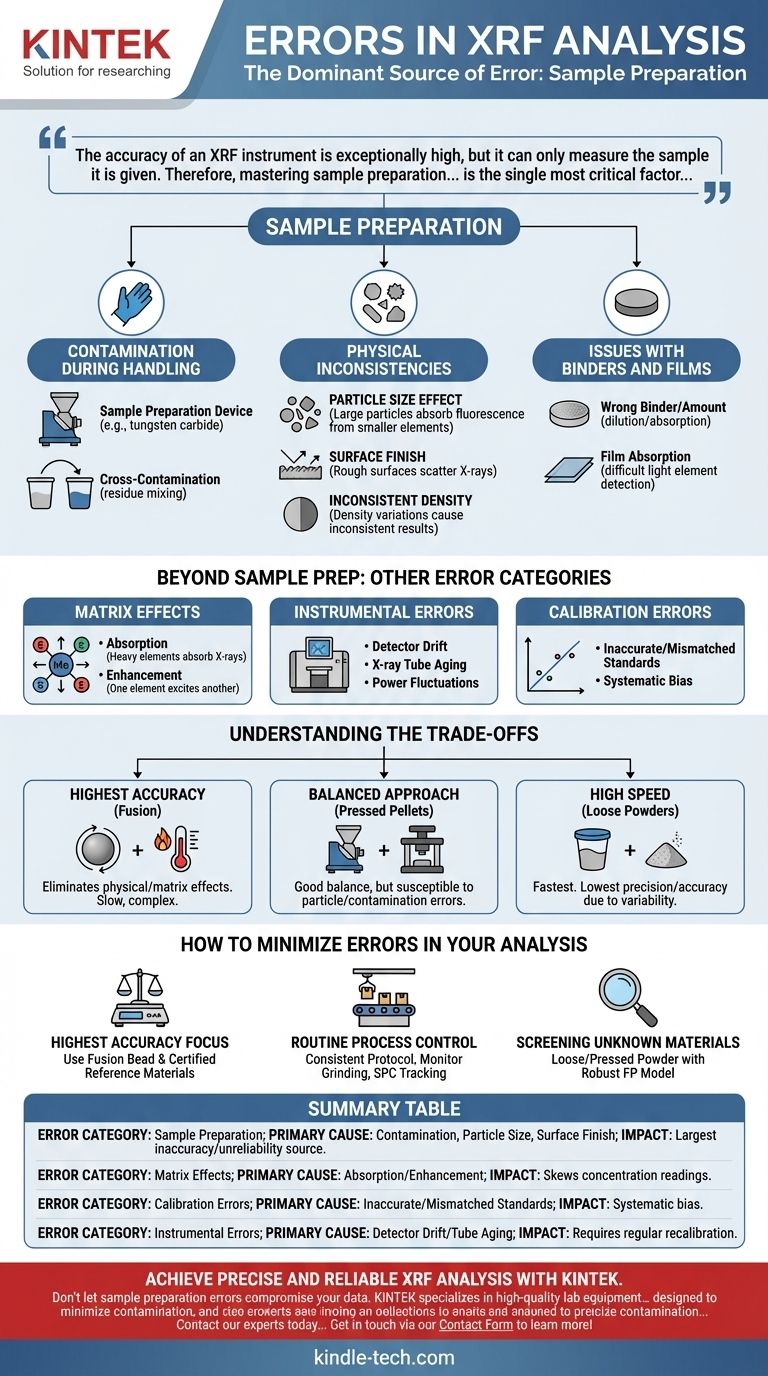

La fonte dominante di errore: la preparazione del campione

Le capacità degli spettrometri XRF moderni, in termini di stabilità e sensibilità, sono progredite al punto che il campione è diventato l'anello più debole della catena analitica.

Perché la preparazione del campione è fondamentale

L'XRF è una tecnica comparativa e sensibile alla superficie. Lo strumento presuppone che la piccola area che analizza sia una rappresentazione perfetta dell'intero campione. Qualsiasi deviazione da questo stato ideale, sia chimica che fisica, introduce un errore.

Una preparazione corretta mira a presentare allo spettrometro un campione che sia omogeneo, piatto e rappresentativo del materiale di massa.

Contaminazione durante la manipolazione

La contaminazione può verificarsi in più fasi, ma il processo di macinazione è la fonte più comune.

Deriva tipicamente da due luoghi: il dispositivo di preparazione del campione (ad esempio, carburo di tungsteno da un mulino) o la contaminazione incrociata da campione a campione, in cui residui di un campione precedente si mescolano a quello attuale.

Incongruenze fisiche

Per i campioni in polvere, le proprietà fisiche creano errori significativi.

- Effetto della dimensione delle particelle: I raggi X penetrano nel campione fino a una profondità finita. Se le particelle sono troppo grandi, la fluorescenza a raggi X degli elementi più piccoli o più leggeri può essere assorbita in modo sproporzionato da particelle più grandi e pesanti, distorcendo i risultati.

- Finitura superficiale: Una superficie ruvida o irregolare su un pellet pressato può disperdere i raggi X in modo imprevedibile, riducendo l'intensità del segnale che raggiunge il rivelatore.

- Densità incoerente: Un pellet mal pressato con variazioni di densità porterà a risultati analitici incoerenti sulla sua superficie.

Problemi con leganti e film

I leganti vengono utilizzati per tenere insieme i pellet pressati e i film sottili vengono utilizzati per contenere polveri sfuse o liquidi. Sebbene necessari, possono essere fonte di errore.

L'uso di un legante sbagliato o di una quantità errata può diluire il campione o assorbire la fluorescenza degli elementi target, portando a letture sistematicamente basse. Anche il film stesso può assorbire raggi X a bassa energia dagli elementi leggeri, rendendoli difficili da rilevare.

Oltre la preparazione del campione: altre categorie di errore

Sebbene la preparazione del campione sia la variabile più grande, una comprensione completa richiede il riconoscimento di altre fonti di errore che sono intrinseche alla tecnica o allo strumento.

Effetti di matrice

La "matrice" si riferisce a tutto ciò che è presente nel campione che non è l'elemento misurato. Questi altri elementi possono interferire con l'analisi.

- Assorbimento: Un elemento pesante nella matrice può assorbire i raggi X caratteristici emessi da un elemento target più leggero, facendo apparire la concentrazione dell'elemento leggero inferiore a quella reale.

- Potenziamento: Un elemento nella matrice può emettere raggi X che, a loro volta, eccitano un elemento target, facendolo fluorescere più intensamente. Ciò fa apparire la concentrazione dell'elemento target superiore a quella reale.

Errori strumentali

Sebbene minori negli strumenti moderni e ben mantenuti, gli errori possono ancora derivare dall'hardware stesso. Questi includono la deriva del rivelatore nel tempo, l'invecchiamento del tubo a raggi X (che riduce l'emissione) e lievi fluttuazioni dell'alimentazione. I test di prestazione regolari e la ricalibrazione vengono utilizzati per correggerli.

Errori di calibrazione

L'XRF si basa su un modello di calibrazione per convertire i conteggi grezzi di raggi X in concentrazioni elementari. Se gli standard utilizzati per costruire questa calibrazione sono inaccurati o non sufficientemente simili ai campioni sconosciuti, l'intera analisi sarà sistematicamente viziata. Questa è una fonte critica di distorsione (bias).

Comprendere i compromessi

La scelta di un metodo di preparazione del campione comporta un compromesso fondamentale tra accuratezza, velocità e costo.

- Massima accuratezza (Fusione): La creazione di una perla fusa sciogliendo il campione in un fondente ad alta temperatura elimina tutti gli effetti di dimensione delle particelle e mineralogici. Questo è il gold standard per l'accuratezza, ma è anche lento, complesso e richiede attrezzature costose.

- Approccio bilanciato (Pellet pressati): La macinazione di un campione e la sua pressatura in un pellet è il metodo più comune. Offre un buon equilibrio tra accuratezza e produttività, ma è suscettibile agli errori di dimensione delle particelle e di contaminazione discussi in precedenza.

- Alta velocità (Polveri sfuse): L'analisi di una polvere sfusa in una coppetta di campionamento è molto veloce. Tuttavia, fornisce la minima precisione e accuratezza a causa della densità variabile e degli effetti superficiali. È meglio riservata allo screening qualitativo o quando sono necessari solo dati semi-quantitativi.

Come ridurre al minimo gli errori nella tua analisi

La tua strategia per ridurre al minimo gli errori dipende interamente dal tuo obiettivo analitico. Riconosci la più grande fonte potenziale di errore, il campione, e assegna le tue risorse di conseguenza.

- Se il tuo obiettivo principale è la massima accuratezza possibile: Utilizza il metodo della perla di fusione per eliminare gli effetti fisici e di matrice e calibra con materiali di riferimento certificati.

- Se il tuo obiettivo principale è il controllo di processo di routine: Sviluppa un protocollo per polveri pressate altamente coerente, monitora la contaminazione del mulino e utilizza il controllo statistico di processo per monitorare la deriva dello strumento.

- Se il tuo obiettivo principale è lo screening di materiali sconosciuti: Utilizza un metodo a polvere sfusa o a pellet pressato semplice con un robusto modello software a Parametri Fondamentali (FP), ma sii sempre consapevole dei suoi limiti intrinseci.

In definitiva, ottenere risultati XRF affidabili deriva dalla comprensione e dal controllo delle variabili prima ancora che inizi la misurazione.

Tabella riassuntiva:

| Categoria di errore | Causa principale | Impatto sui risultati |

|---|---|---|

| Preparazione del campione | Contaminazione, dimensione delle particelle incoerente, finitura superficiale scadente | Fonte maggiore di inaccuratezza e inaffidabilità |

| Effetti di matrice | Assorbimento o potenziamento dei raggi X da parte di altri elementi | Distorsione delle letture di concentrazione (alte o basse) |

| Errori di calibrazione | Standard inaccurati o non corrispondenti | Distorsione sistematica in tutte le analisi |

| Errori strumentali | Deriva del rivelatore, invecchiamento del tubo (minori negli strumenti moderni) | Richiede test di prestazione regolari e ricalibrazione |

Ottieni analisi XRF precise e affidabili con KINTEK.

Non lasciare che gli errori di preparazione del campione compromettano i tuoi dati. KINTEK è specializzata in attrezzature e materiali di consumo di laboratorio di alta qualità—inclusi mulini, presse, pellet e fondenti per fusione—progettati per ridurre al minimo la contaminazione e garantire campioni coerenti e rappresentativi.

Contatta oggi i nostri esperti per discutere le tue esigenze specifiche di laboratorio e scoprire come le nostre soluzioni possono migliorare la tua accuratezza analitica.

Contattaci tramite il nostro Modulo di Contatto per saperne di più!

Guida Visiva

Prodotti correlati

- Potenziostato da banco elettrochimico da laboratorio

- Strumento di setacciatura elettromagnetica tridimensionale

- Produttore personalizzato di parti in PTFE Teflon per pinzette in PTFE

- Macchina automatica per pressa a caldo da laboratorio

- Pinzette per ceramica fine avanzata per ingegneria con punta a gomito a punta in ceramica di zirconio

Domande frequenti

- Perché viene utilizzata una pressa idraulica da laboratorio per la lavorazione delle polveri di perovskite? Garantire risultati di sinterizzazione ad alta densità

- Qual è lo scopo dell'utilizzo di una pressa idraulica da laboratorio per la sintesi LGVO? Ottenere elettroliti solidi ad alta purezza

- Da quali fattori dipende una pressa idraulica? Ottieni un controllo preciso della forza per le tue applicazioni

- Perché è necessario applicare 300-450 MPa con una pressa idraulica per pellet di Li6PS5Cl? Ottimizzare la conducibilità ionica

- In che modo una pressa idraulica manuale da laboratorio facilita la caratterizzazione FT-IR dei catalizzatori? Preparazione del campione master.

- In quali fasi del processo sperimentale per l'acciaio con 9-12% in peso di Cr vengono utilizzate le presse idrauliche da laboratorio?

- Come funziona la pressa? Una guida a forza, calore e controllo

- Qual è la relazione tra le forze in un sistema idraulico? Sblocca la Potenza della Moltiplicazione della Forza