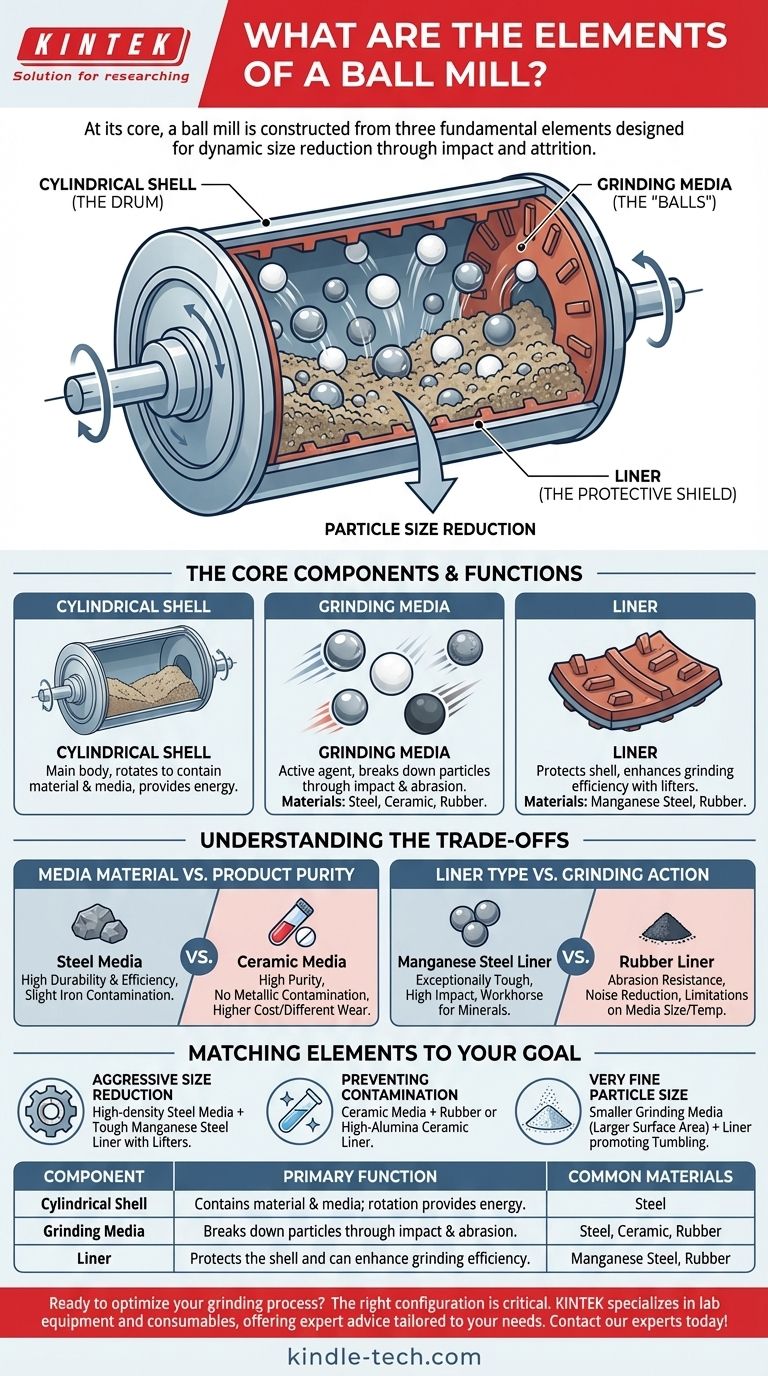

Nella sua essenza, un mulino a sfere è costruito con tre elementi fondamentali. Questi sono il corpo cilindrico cavo e rotante che contiene il materiale, i mezzi di macinazione (sfere) posti all'interno del corpo e un rivestimento resistente all'abrasione che protegge la superficie interna del corpo. Insieme, questi componenti creano un sistema dinamico per ridurre la dimensione delle particelle tramite impatto e attrito.

L'efficacia di un mulino a sfere non risiede in un singolo componente, ma nell'interazione precisa tra la rotazione del corpo, l'azione di macinazione dei mezzi e la funzione protettiva e di sollevamento del rivestimento. Comprendere questa interazione è fondamentale per controllare il prodotto finale.

I Componenti Principali e le Loro Funzioni

Ogni elemento di un mulino a sfere ha un ruolo distinto. Sebbene il design appaia semplice, la funzione di ogni parte è fondamentale per ottenere una macinazione efficiente ed efficace.

Il Corpo Cilindrico (Il Tamburo)

Il corpo è la parte principale della macchina. È un cilindro cavo, tipicamente realizzato in acciaio, che ruota su un asse orizzontale o leggermente inclinato.

Il suo scopo principale è contenere sia il materiale da macinare che i mezzi di macinazione. Mentre il corpo ruota, solleva continuamente i mezzi e il materiale, creando l'energia necessaria per la riduzione delle dimensioni.

I Mezzi di Macinazione (Le "Sfere")

Questo è l'agente attivo del processo di macinazione. Il corpo è parzialmente riempito di sfere, che sono responsabili della rottura delle particelle del materiale target.

I mezzi possono essere realizzati con vari materiali, tra cui acciaio ad alto tenore di carbonio, acciaio inossidabile, ceramica o persino gomma, a seconda delle esigenze di durezza e purezza dell'applicazione. Mentre il corpo gira, i mezzi vengono sollevati e poi cadono o scivolano, frantumando e macinando il materiale tramite impatto e abrasione.

Il Rivestimento (Lo Scudo Protettivo)

Il rivestimento è una parte soggetta a usura cruciale montata sulla superficie interna del corpo cilindrico. La sua funzione più basilare è proteggere il corpo stesso dalle intense forze abrasive e d'impatto generate dai mezzi di macinazione.

I rivestimenti sono comunemente realizzati con materiali altamente durevoli come acciaio al manganese o composti di gomma specializzati. Oltre alla protezione, molti rivestimenti incorporano "sollevatori" (lifters)—barre in rilievo che aiutano ad afferrare e sollevare i mezzi di macinazione più in alto, aumentando l'efficienza di macinazione.

Comprendere i Compromessi nella Selezione dei Componenti

La scelta del materiale per ciascun componente influisce direttamente sulle prestazioni del mulino, sui costi di manutenzione e sulla purezza del prodotto finale. Non esiste un'unica configurazione "migliore"; è sempre una questione di bilanciamento delle priorità.

Materiale dei Mezzi rispetto alla Purezza del Prodotto

Il compromesso più comune riguarda i mezzi di macinazione. Le sfere d'acciaio offrono un'eccellente durabilità e un'alta efficienza di macinazione grazie alla loro densità, rendendole ideali per minerali e rocce dure. Tuttavia, introducono inevitabilmente una leggera contaminazione ferrosa nel prodotto.

Per le applicazioni in cui la purezza è fondamentale, come in farmaceutica o ceramiche di alta qualità, i mezzi ceramici sono la scelta standard. Questo elimina la contaminazione metallica ma può comportare un costo maggiore o caratteristiche di usura diverse.

Tipo di Rivestimento rispetto all'Azione di Macinazione

Anche il materiale del rivestimento presenta una scelta. I rivestimenti in acciaio al manganese sono eccezionalmente resistenti e adatti per applicazioni ad alto impatto con sfere d'acciaio grandi e pesanti. Sono il cavallo di battaglia per la lavorazione dei minerali.

I rivestimenti in gomma, d'altra parte, eccellono nel resistere all'abrasione causata da materiali più fini e riducono significativamente il livello di rumore dell'operazione. Tuttavia, possono avere limitazioni riguardo alla dimensione massima dei mezzi di macinazione che possono gestire e alla temperatura operativa.

Abbinare gli Elementi al Tuo Obiettivo di Macinazione

La configurazione ottimale per un mulino a sfere dipende interamente dal risultato desiderato.

- Se la tua priorità principale è la riduzione aggressiva delle dimensioni di materiali duri: Utilizza mezzi d'acciaio ad alta densità combinati con un robusto rivestimento in acciaio al manganese progettato con sollevatori prominenti.

- Se la tua priorità principale è prevenire la contaminazione del prodotto: Opta per mezzi ceramici e abbinali a un rivestimento in gomma o a un rivestimento in ceramica ad alta allumina.

- Se la tua priorità principale è ottenere una dimensione finale delle particelle molto fine: Considera l'utilizzo di un volume maggiore di mezzi di macinazione più piccoli, che aumenta l'area superficiale per l'attrito, abbinato a un rivestimento che promuove la caduta (tumbling) piuttosto che l'alto impatto.

Comprendendo come interagiscono questi elementi fondamentali, puoi configurare efficacemente un mulino a sfere per raggiungere praticamente qualsiasi obiettivo di riduzione della dimensione delle particelle.

Tabella Riassuntiva:

| Componente | Funzione Primaria | Materiali Comuni |

|---|---|---|

| Corpo Cilindrico | Contiene materiale e mezzi; la rotazione fornisce energia per la macinazione. | Acciaio |

| Mezzi di Macinazione | Rompe le particelle tramite impatto e abrasione. | Acciaio, Ceramica, Gomma |

| Rivestimento | Protegge il corpo e può migliorare l'efficienza di macinazione. | Acciaio al Manganese, Gomma |

Pronto a ottimizzare il tuo processo di macinazione? La giusta configurazione del mulino a sfere è fondamentale per raggiungere la dimensione delle particelle target e la purezza del prodotto. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, offrendo consulenza esperta e soluzioni su misura per le tue specifiche esigenze di laboratorio. Contatta oggi i nostri esperti per discutere la configurazione ideale del mulino a sfere per la tua applicazione!

Guida Visiva

Prodotti correlati

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

- Macchina per mulino a sfere planetario omnidirezionale ad alta energia per laboratorio

- Macchina per Mulini a Sfere Planetari Omnidirezionali ad Alta Energia per Laboratorio

Domande frequenti

- Perché sono richieste un'eccellente tenuta e resistenza alla corrosione per la macinazione a palle di WC-10Co? Garantire risultati di miscelazione ad alta purezza

- Perché i mulini a palle e le sfere in carburo di tungsteno sono preferiti per le polveri ceramiche di litio ad alta purezza? Garantire la massima purezza.

- Su quale principio si basa il mulino a sfere? Impatto e Attrito per una Macinazione Efficiente

- Perché è necessario utilizzare mulini a palle e mezzi di macinazione in zirconia durante la preparazione di polveri ceramiche composite di carburo di silicio (SiC)/allumina rinforzata con zirconia (ZTA)?

- Perché è necessario un contenitore per mulino a sfere rivestito in Y-ZrO2 per la sintesi di Na3PS4? Garantire la purezza negli elettroliti solforati