In sintesi, i principali svantaggi dei rivestimenti in Carbonio Simil-Diamante (DLC) sono la loro bassa stabilità termica, la loro intrinseca sottigliezza che li rende dipendenti dalla durezza del substrato, e la loro fragilità, che porta a una bassa tolleranza agli impatti o alla deformazione superficiale. Sebbene eccezionalmente duro e liscio, il DLC non è un'armatura universalmente indistruttibile; è un trattamento superficiale specializzato con chiari limiti operativi.

La limitazione fondamentale da comprendere è che il DLC è un rivestimento a film sottile, non un materiale massivo. Le sue prestazioni sono quindi una funzione dell'intero sistema: il rivestimento, il substrato su cui è applicato e l'ambiente operativo specifico che deve affrontare.

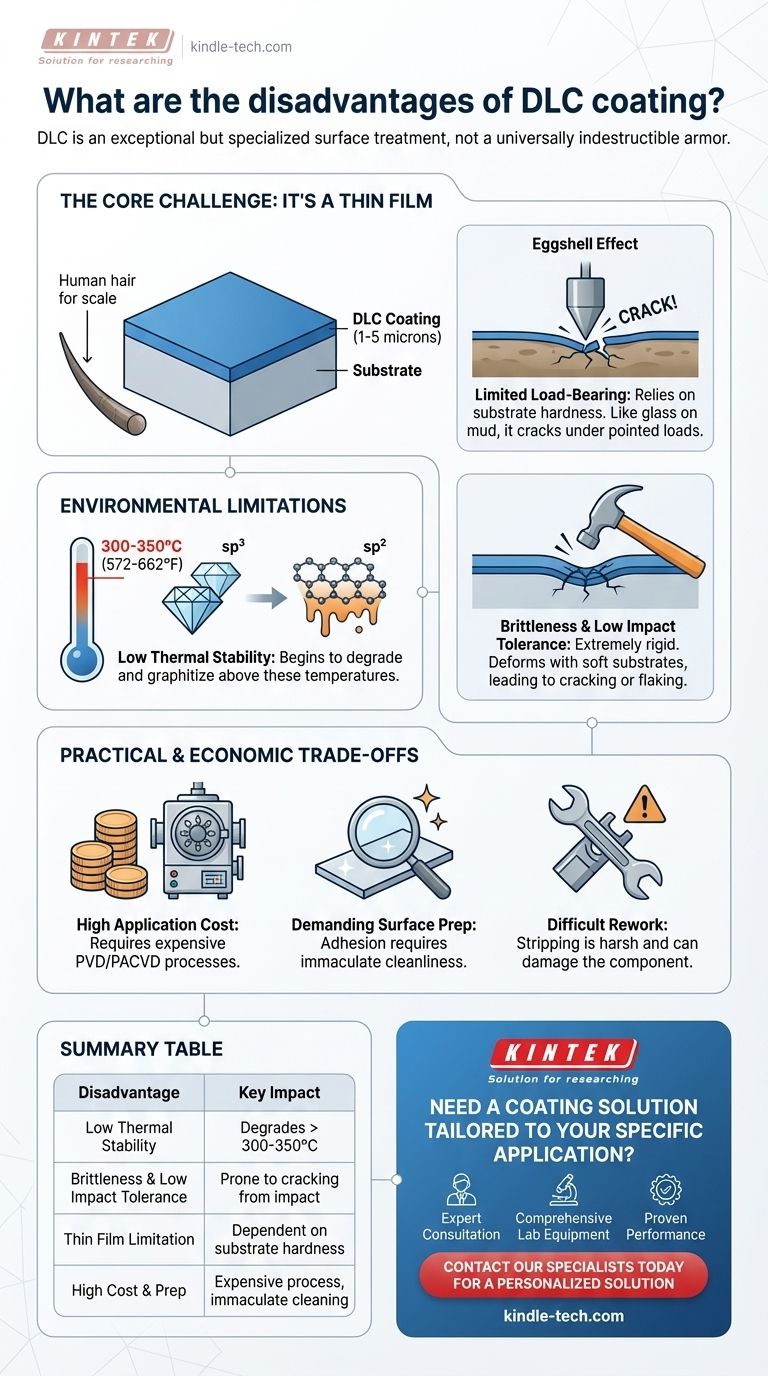

La Sfida Principale: È un Film Sottile

I rivestimenti DLC hanno tipicamente uno spessore di soli 1-5 micron, più sottili di un capello umano. Questa caratteristica fondamentale è la fonte delle sue limitazioni più significative.

Capacità di Carico Limitata

Poiché il rivestimento è così sottile, non può sopportare carichi pesanti da solo. Dipende interamente dalla durezza del materiale sottostante, noto come substrato.

Applicare il DLC a un substrato morbido (come alluminio o acciaio dolce) è come stendere un sottile strato di vetro sopra il fango. Il vetro è molto duro, ma un carico puntuale lo spingerà semplicemente nella base morbida, facendolo crepare e fallire.

L'"Effetto Guscio d'Uovo"

Questo porta a un'elevata sensibilità agli impatti. Un colpo o un'ammaccatura acuta su un componente rivestito in DLC deformerà il materiale del substrato più morbido sottostante. Poiché il film DLC è estremamente rigido e non duttile, non può allungarsi con l'ammaccatura e si creperà o si sfalderà attorno al punto d'impatto.

Incapacità di Mascherare le Imperfezioni

La natura sottile del DLC significa che si conforma perfettamente alla superficie su cui è applicato, incluse eventuali graffi o difetti esistenti. Non può essere applicato in strati spessi per riempire spazi o levigare una superficie ruvida, poiché elevate tensioni interne causerebbero la delaminazione e lo scollamento di uno strato spesso.

Limitazioni Ambientali e Applicative

Il successo di un rivestimento dipende dalla sua interazione con l'ambiente. Il DLC si comporta eccezionalmente bene in alcune condizioni ma può essere inadatto in altre.

Sensibilità alla Temperatura

La maggior parte dei rivestimenti DLC disponibili in commercio inizia a degradarsi e a perdere la propria durezza a temperature relativamente basse, tipicamente intorno ai 300-350°C (572-662°F).

A queste temperature, i legami carboniosi simil-diamante (sp³) iniziano a convertirsi in legami più morbidi, simil-grafite (sp²). Questo processo, chiamato grafitizzazione, degrada permanentemente le prestazioni del rivestimento.

Sebbene varianti specializzate di DLC prive di idrogeno o drogato con silicio possano spingere questo limite più in alto, la temperatura rimane un vincolo primario rispetto ai rivestimenti ceramici come TiN o TiAlN.

Abrasività verso Materiali Più Morbidi

In un sistema tribologico (due superfici che sfregano tra loro), una superficie molto dura che scorre contro una molto morbida può causare problemi. Se il DLC è accoppiato con una contro-superficie morbida come una lega di alluminio, qualsiasi detrito microscopico può incastrarsi nel materiale morbido e poi agire per abradere il rivestimento DLC, oppure il DLC duro stesso può causare un'usura accelerata sulla parte più morbida.

Comprendere i Compromessi

Oltre alle sue limitazioni fisiche, il DLC comporta compromessi pratici ed economici che devono essere considerati durante la selezione dei materiali.

Costo Elevato

L'applicazione del DLC richiede un complesso processo di deposizione sotto vuoto (PVD o PACVD). Questo comporta attrezzature costose, condizioni di camera bianca e lavorazione a lotti, rendendolo significativamente più costoso rispetto ai trattamenti superficiali tradizionali come la nitrurazione, la fosfatazione o la cromatura dura.

Preparazione della Superficie Esigente

L'adesione è tutto. Affinché il DLC si leghi correttamente, la superficie del substrato deve essere immacolatamente pulita e avere una finitura specifica. Qualsiasi contaminazione da oli, ossidi o persino polvere può creare un punto di fallimento, causando lo sfaldamento del rivestimento in servizio.

Difficoltà di Rimozione e Rilavorazione

Una volta applicato, il DLC è molto difficile da rimuovere senza danneggiare il componente sottostante. I processi di rimozione chimici e meccanici richiesti sono aggressivi e possono alterare le dimensioni o la finitura superficiale del pezzo, rendendo la rilavorazione una proposta impegnativa e costosa.

Fare la Scelta Giusta per la Tua Applicazione

La scelta di un rivestimento richiede di abbinare le sue proprietà al tuo obiettivo ingegneristico primario. Il DLC è una soluzione eccezionale ma solo per i problemi giusti.

- Se il tuo obiettivo principale è ridurre l'attrito e l'usura da scorrimento su un pezzo duro e dimensionalmente stabile: il DLC è una scelta d'élite, a condizione che la temperatura di applicazione rimanga inferiore a 300°C.

- Se la tua applicazione comporta urti, impatti elevati o un materiale di base morbido: devi prima indurire il substrato (ad esempio, tramite nitrurazione) o selezionare un rivestimento più resistente e duttile.

- Se il tuo componente opera in un ambiente ad alta temperatura (superiore a 350°C): il DLC standard è inadatto e dovresti valutare rivestimenti ceramici (come TiAlN) o varianti specializzate di DLC per alte temperature.

- Se il costo è il fattore principale e i requisiti di prestazione sono moderati: processi di ingegneria superficiale più tradizionali ed economici forniranno probabilmente un migliore ritorno sull'investimento.

Comprendere questi svantaggi è la chiave per sfruttare con successo le notevoli proprietà del DLC dove possono avere il maggiore impatto.

Tabella Riassuntiva:

| Svantaggio | Impatto Chiave |

|---|---|

| Bassa Stabilità Termica | Si degrada sopra i 300-350°C (572-662°F) |

| Fragilità e Bassa Tolleranza agli Impatti | Soggetto a crepe o sfaldamenti da impatti acuti |

| Limitazione del Film Sottile | Le prestazioni dipendono fortemente dalla durezza del substrato |

| Costo di Applicazione Elevato | Richiede costosi processi di deposizione sotto vuoto (PVD/PACVD) |

| Preparazione della Superficie Esigente | Richiede una pulizia immacolata per una corretta adesione |

Hai bisogno di una Soluzione di Rivestimento Su Misura per la Tua Applicazione Specifica?

Comprendere le limitazioni del rivestimento DLC è il primo passo per selezionare il trattamento superficiale giusto per i tuoi componenti. Gli esperti di KINTEK sono specializzati nell'aiutare laboratori e produttori a navigare in queste complesse decisioni di scienza dei materiali.

Forniamo:

- Consulenza Esperta: Il nostro team analizzerà i requisiti della tua applicazione, inclusi temperatura, carico e materiale del substrato, per raccomandare la soluzione di rivestimento ottimale.

- Attrezzature e Consumabili da Laboratorio Completi: Dai sistemi di rivestimento avanzati ai substrati stessi, KINTEK fornisce i materiali e le attrezzature di alta qualità di cui hai bisogno per un'ingegneria superficiale di successo.

- Prestazioni Comprovate: Assicurati che i tuoi componenti raggiungano i loro obiettivi di prestazione evitando costosi fallimenti, sfruttando la nostra profonda conoscenza del settore.

Non lasciare che le limitazioni del rivestimento compromettano il tuo progetto. Contatta i nostri specialisti oggi stesso per una soluzione personalizzata che massimizzi prestazioni e durata.

Guida Visiva

Prodotti correlati

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Foglio e lamiera di titanio ad alta purezza per applicazioni industriali

Domande frequenti

- Quanto è duro il rivestimento DLC? Ottieni una resistenza all'usura superiore con una durezza fino a 90 GPa

- Cos'è il processo di deposizione chimica da vapore ad alta densità di plasma? Ottenere film sottili superiori a temperature più basse

- Come facilita la PECVD i film nanocompositi di Ru-C? Sintesi di film sottili di precisione a bassa temperatura

- Perché la deposizione chimica da vapore assistita da plasma (PECVD) può operare a temperature relativamente più basse rispetto alla LPCVD?

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Cos'è la deposizione chimica da vapore assistita da plasma? Ottenere film sottili di alta qualità a bassa temperatura

- Cos'è la deposizione di silicio PECVD? Ottenere film sottili di alta qualità a bassa temperatura

- In che modo la frequenza operativa dell'alimentatore RF influisce sul processo PECVD? Ottimizzare densità e uniformità del film