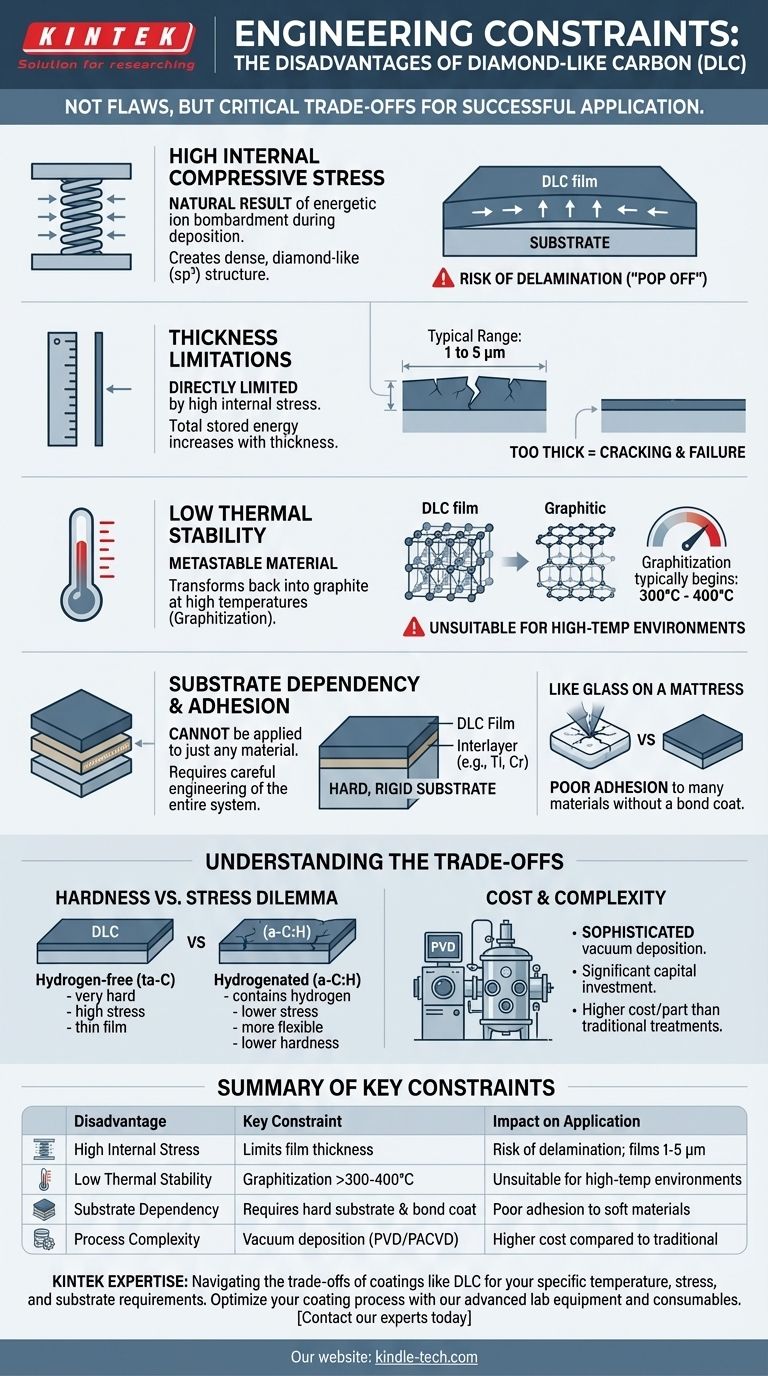

Sebbene spesso celebrato per le sue eccezionali proprietà, il carbonio simile al diamante (DLC) non è una soluzione universale per tutti i problemi di usura e attrito. I suoi principali svantaggi derivano dall'elevata sollecitazione interna di compressione che limita lo spessore del film, dalla scarsa stabilità termica che ne restringe l'uso ad ambienti a bassa temperatura e da una forte dipendenza dal materiale del substrato e dalla sua preparazione per una corretta adesione. Questi non sono difetti, ma vincoli ingegneristici critici che devono essere compresi per un'applicazione di successo.

Gli "svantaggi" del DLC sono meglio compresi come compromessi ingegneristici. La sua notevole durezza e il basso attrito comportano vincoli nella temperatura di applicazione, nello spessore del film e nella compatibilità del substrato, rendendo il successo di un rivestimento DLC altamente dipendente da un sistema correttamente progettato.

I principali vincoli ingegneristici dei rivestimenti DLC

I limiti del DLC sono intrinsecamente legati alla sua unica struttura amorfa e ai processi di deposizione sotto vuoto utilizzati per crearlo. Comprendere questi vincoli è la chiave per evitare fallimenti nell'applicazione.

Elevata sollecitazione interna di compressione

Quasi tutti i film DLC sono cresciuti con una quantità significativa di sollecitazione interna di compressione. Questo è un risultato naturale del bombardamento ionico energetico utilizzato durante la deposizione per creare la densa struttura simile al diamante (sp³).

Mentre una certa sollecitazione è benefica per la durezza, una sollecitazione eccessiva è la causa principale di altri limiti. Se la sollecitazione supera la forza di adesione del rivestimento al substrato, può spontaneamente delaminarsi o "staccarsi".

Limitazioni di spessore

L'elevata sollecitazione interna limita direttamente lo spessore pratico dei rivestimenti DLC. Man mano che il film diventa più spesso, l'energia totale immagazzinata dalla sollecitazione aumenta.

La maggior parte dei rivestimenti DLC funzionali sono quindi molto sottili, tipicamente con uno spessore compreso tra 1 e 5 micrometri (μm). Il tentativo di depositare film più spessi spesso si traduce in un fallimento catastrofico a causa di fessurazioni e scarsa adesione.

Bassa stabilità termica

Il DLC è un materiale metastabile, il che significa che non si trova nel suo stato chimicamente più stabile (che è la grafite). Quando riscaldato, inizierà a trasformarsi nuovamente in grafite, perdendo la sua durezza e le sue proprietà a basso attrito.

Questa trasformazione, nota come grafitizzazione, inizia tipicamente a temperature comprese tra 300°C e 400°C. Ciò rende il DLC standard inadatto per applicazioni ad alta temperatura come utensili da taglio per lavorazioni ad alta velocità a secco o componenti in sistemi di scarico.

Dipendenza dal substrato e adesione

I rivestimenti DLC non possono essere applicati a qualsiasi materiale. L'applicazione di successo richiede un'attenta progettazione dell'intero sistema, a partire dal substrato.

Il substrato deve essere sufficientemente duro e rigido per supportare il film DLC sottile e duro sotto carico. Applicare DLC a un substrato morbido è come mettere un foglio di vetro su un materasso: si fratturerà semplicemente sotto pressione.

Inoltre, l'adesione diretta del DLC a molti materiali, specialmente l'acciaio, è scarsa. È quasi sempre richiesto un interstrato metallico o "strato di legame" (come cromo o titanio) per gestire la sollecitazione e garantire che il film DLC aderisca correttamente.

Comprendere i compromessi

La scelta di un rivestimento DLC implica la navigazione attraverso una serie di compromessi ben compresi. Il DLC "migliore" dipende interamente dall'obiettivo specifico dell'applicazione.

Il dilemma durezza vs. sollecitazione

Esistono molti tipi di DLC, ma possono essere ampiamente classificati in base alla presenza di idrogeno.

Il DLC senza idrogeno (ta-C) è il tipo più duro e più simile al diamante, ma possiede anche la più alta sollecitazione interna di compressione. Questo lo rende più difficile da applicare e lo limita a film più sottili.

Il DLC idrogenato (a-C:H) contiene idrogeno, che aiuta ad alleviare parte della sollecitazione interna. Questo rende il rivestimento più flessibile e più facile da applicare in strati più spessi, ma comporta un costo in termini di ridotta durezza e resistenza all'usura rispetto al ta-C.

Costo e complessità del processo

L'applicazione del DLC non è un semplice processo di immersione o spruzzatura. Richiede apparecchiature di deposizione sotto vuoto sofisticate (PVD o PACVD), che rappresentano un investimento di capitale significativo.

Il processo stesso è complesso, richiedendo un controllo preciso dei livelli di vuoto, dei gas di processo e dell'energia del plasma. Ciò si traduce in un costo per pezzo più elevato rispetto ai trattamenti superficiali tradizionali come la nitrurazione o la cromatura dura.

Fare la scelta giusta per la tua applicazione

Per determinare se il DLC è la soluzione giusta, devi valutarne i vantaggi rispetto ai suoi limiti pratici per le tue specifiche condizioni operative.

- Se il tuo obiettivo principale è l'estrema resistenza all'usura a basse temperature: Il ta-C non idrogenato è probabilmente la scelta migliore, ma devi utilizzare un substrato duro e rigido e uno strato di adesione correttamente progettato.

- Se il tuo obiettivo principale è il basso attrito e una buona usura generale: L'a-C:H idrogenato offre una soluzione più economica e flessibile nel processo con una sollecitazione inferiore, rendendolo adatto a una gamma più ampia di componenti.

- Se la tua applicazione comporta temperature superiori a 350°C o carichi ad alto impatto: Il DLC è probabilmente la scelta sbagliata e dovresti investigare rivestimenti ceramici alternativi (come TiN, AlTiN) o trattamenti di diffusione come la nitrurazione.

In definitiva, sfruttare con successo il DLC deriva dal trattarlo non come un rivestimento magico, ma come un materiale ad alte prestazioni i cui vincoli devono essere rispettati e ingegnerizzati.

Tabella riassuntiva:

| Svantaggio | Vincolo chiave | Impatto sull'applicazione |

|---|---|---|

| Elevata sollecitazione interna | Limita lo spessore del film | Rischio di delaminazione; film tipicamente di 1-5 μm |

| Bassa stabilità termica | Grafitizzazione sopra i 300-400°C | Inadatto per ambienti ad alta temperatura |

| Dipendenza dal substrato | Richiede substrato duro, rigido e strato di legame | Scarsa adesione a materiali morbidi come l'acciaio |

| Complessità del processo | Richiede deposizione sotto vuoto (PVD/PACVD) | Costo più elevato rispetto ai trattamenti tradizionali |

Hai problemi con usura, attrito o fallimenti dei rivestimenti? KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per l'ingegneria delle superfici dei materiali. La nostra esperienza ti aiuta a navigare i compromessi dei rivestimenti come il DLC, assicurandoti di selezionare la soluzione giusta per le tue specifiche esigenze di temperatura, sollecitazione e substrato. Contatta i nostri esperti oggi stesso per ottimizzare il tuo processo di rivestimento e migliorare le prestazioni dei componenti.

Guida Visiva

Prodotti correlati

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Lastra di carbonio vetroso RVC per esperimenti elettrochimici

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Elettrodo a disco rotante in platino per applicazioni elettrochimiche

- Elementi Riscaldanti Termici in Carburo di Silicio SiC per Forno Elettrico

Domande frequenti

- Il rivestimento DLC arrugginisce? Sblocca una resistenza superiore alla corrosione e all'usura

- In che modo la frequenza operativa dell'alimentatore RF influisce sul processo PECVD? Ottimizzare densità e uniformità del film

- Quali sono le caratteristiche chiave delle apparecchiature PECVD tubolari ad alta capacità? Massimizzare la produttività per la produzione di celle al silicio

- Cos'è la deposizione fisica da vapore assistita da plasma? Migliora le prestazioni del tuo rivestimento con la PA-PVD avanzata

- Come la spaziatura delle piastre e la dimensione della camera di reazione influenzano il PECVD? Ottimizza l'uniformità del tuo film e la produttività

- Cos'è la tecnica di deposizione chimica da vapore assistita da plasma? Abilitare rivestimenti sottili a bassa temperatura e di alta qualità

- Come funziona la deposizione chimica da vapore assistita da plasma a radiofrequenza (RF-PECVD)? Scopri i principi fondamentali

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura