In pratica, i mulini a sfere utilizzano un'ampia gamma di dimensioni di sfere di macinazione, tipicamente da pochi millimetri fino a oltre 100 millimetri (circa 4 pollici) di diametro. La selezione non è arbitraria; è una decisione ingegneristica critica basata sull'applicazione specifica di macinazione. L'uso della dimensione sbagliata comporta una significativa inefficienza, un aumento del consumo energetico e l'impossibilità di ottenere il prodotto finale desiderato.

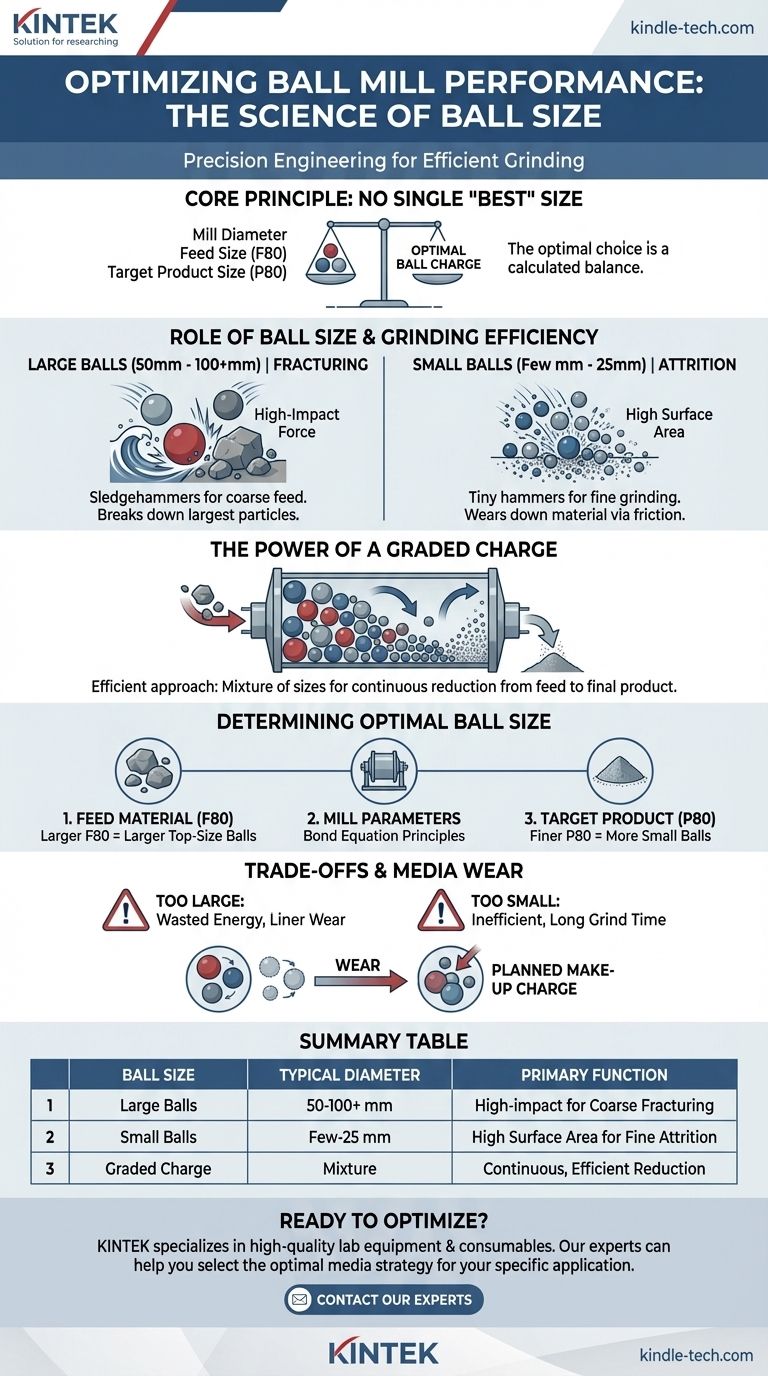

Il principio fondamentale è che non esiste una singola dimensione di sfera "migliore". La scelta ottimale è un equilibrio calcolato determinato dal diametro del mulino, dalla dimensione del materiale in ingresso e dalla dimensione delle particelle target del prodotto finale. Spesso, una miscela di dimensioni accuratamente selezionata produce i migliori risultati.

Il Ruolo della Dimensione delle Sfere nell'Efficienza di Macinazione

La dimensione del mezzo di macinazione determina direttamente il tipo e l'entità delle forze applicate all'interno del mulino. Comprendere questa relazione è il primo passo verso l'ottimizzazione del processo.

Sfere Grandi per Macinazione Grossolana

Le sfere di grande diametro sono pesanti e generano forze ad alta energia e ad alto impatto quando cadono a cascata all'interno del mulino. Pensale come martelli pneumatici.

La loro funzione principale è quella di frantumare le particelle più grandi nel materiale di alimentazione. Questo forte impatto è essenziale per la fase iniziale di riduzione delle dimensioni, nota come fratturazione.

Sfere Piccole per Macinazione Fine

Le sfere più piccole hanno una superficie significativamente maggiore per unità di peso e creano un numero notevolmente superiore di punti di contatto all'interno della carica. Pensale come una collezione di piccoli martelli o un abrasivo grossolano.

Eccellono nella macinazione per attrito, dove il materiale viene consumato dall'attrito e da impatti a bassa energia. Questo è il meccanismo necessario per ridurre le particelle già piccole in una polvere fine.

Il Potere di una Carica Graduata

Per la maggior parte delle applicazioni, l'approccio più efficiente è una carica graduata, che è una miscela di diverse dimensioni di sfere.

In questa configurazione, le sfere grandi frantumano il materiale grezzo, e le sfere più piccole macinano le particelle più piccole risultanti nella dimensione finale desiderata. Questo crea un processo di riduzione continuo ed efficiente in tutto il mulino.

Come Determinare la Dimensione Ottimale delle Sfere

La selezione della dimensione corretta delle sfere è una scienza, non un'ipotesi. Gli ingegneri si basano su principi e calcoli consolidati per determinare la carica di media ideale per un compito specifico.

L'Equazione di Bond e la Dimensione Massima delle Sfere

Il lavoro fondamentale di Fred Bond fornisce una formula per calcolare la "dimensione massima" (la sfera di diametro più grande) necessaria per un dato processo. Sebbene la formula esatta sia complessa, il principio è semplice.

Il diametro della sfera richiesto è principalmente una funzione della dimensione del materiale di alimentazione, del diametro del mulino e delle proprietà del materiale. Un concetto semplificato è che la dimensione ottimale della sfera massima è proporzionale alla radice quadrata della dimensione delle particelle di alimentazione.

Corrispondenza della Dimensione delle Sfere al Materiale di Alimentazione (F80)

L'input più critico per questo calcolo è la dimensione iniziale del materiale. Questo è spesso documentato come F80, che è la dimensione della maglia attraverso cui passa l'80% del materiale di alimentazione.

Un F80 maggiore richiede sfere di dimensioni massime più grandi con sufficiente energia d'impatto per iniziare la fratturazione.

Considerando la Dimensione delle Particelle Target (P80)

Anche l'output desiderato, o P80 (la dimensione attraverso cui passa l'80% del prodotto), detta la carica del mezzo.

Per ottenere un P80 molto fine, la carica deve contenere una quantità sufficiente di sfere più piccole per fornire la superficie necessaria per la macinazione per attrito.

Comprendere i Compromessi e gli Errori Comuni

Scegliere in modo errato può bloccare l'inefficienza e gli alti costi operativi. Evitare questi errori comuni è fondamentale.

Il Problema delle Sfere Troppo Grandi

Se le sfere sono troppo grandi per il materiale di alimentazione, l'energia viene sprecata. Gli impatti sono inutilmente potenti, causando un'usura eccessiva sui rivestimenti del mulino e sul mezzo stesso senza un aumento proporzionale delle prestazioni di macinazione. Può essere meno efficace nel rompere le particelle più piccole.

L'Inefficienza delle Sfere Troppo Piccole

Se le sfere sono troppo piccole, potrebbero non possedere abbastanza energia cinetica per rompere efficacemente le particelle più grandi nell'alimentazione. Ciò si traduce in tempi di macinazione estremamente lunghi, elevato consumo energetico e un potenziale fallimento nel raggiungere la dimensione delle particelle target.

Considerando l'Usura del Mezzo

Le sfere di macinazione sono consumabili; si usurano continuamente e diventano più piccole. Ciò significa che la distribuzione delle dimensioni all'interno del mulino cambia costantemente.

Un'operazione efficiente richiede una carica di reintegro pianificata di nuove sfere di dimensioni massime da aggiungere periodicamente. Questa pratica sostituisce il peso perso per usura e mantiene la distribuzione ottimale delle dimensioni per prestazioni costanti.

Selezione della Tua Strategia di Mezzi di Macinazione

La scelta del mezzo di macinazione dovrebbe essere un riflesso diretto del tuo obiettivo operativo. Usa questi principi per guidare il tuo processo decisionale.

- Se il tuo obiettivo principale è la frantumazione di materiale grezzo e di grandi dimensioni: La tua carica dovrebbe essere dominata dalle sfere di "dimensione massima" calcolate, necessarie per fornire energia ad alto impatto per la fratturazione iniziale.

- Se il tuo obiettivo principale è la produzione di una polvere molto fine: Avrai bisogno di una carica graduata con una proporzione significativa di sfere più piccole per massimizzare la superficie disponibile per la macinazione per attrito.

- Se il tuo obiettivo principale è l'ottimizzazione di un processo esistente: Conduci un test di "macinazione" per analizzare la distribuzione attuale delle dimensioni del mezzo e il tasso di usura, quindi regola la tua carica di reintegro per allinearti meglio all'ideale calcolato.

Un approccio metodico alla selezione della dimensione delle sfere trasforma la macinazione da un'arte imprevedibile in una scienza prevedibile ed efficiente.

Tabella Riepilogativa:

| Ruolo della Dimensione delle Sfere | Diametro Tipico | Funzione Primaria |

|---|---|---|

| Sfere Grandi | 50 mm - 100+ mm | Forza ad alto impatto per la frantumazione di materiale grezzo (Fratturazione) |

| Sfere Piccole | Pochi mm - 25 mm | Ampia superficie per la macinazione fine tramite attrito (Frizione) |

| Carica Graduata (Miscela) | Combinazione di dimensioni | Riduzione continua ed efficiente delle dimensioni dal materiale di alimentazione al prodotto finale (P80) |

Pronto a Ottimizzare il Tuo Processo di Macinazione?

La scelta del mezzo di macinazione giusto è fondamentale per raggiungere la dimensione delle particelle target (P80) minimizzando il consumo energetico e l'usura del mezzo. KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità, inclusa una gamma completa di sfere di macinazione per mulini a sfere. I nostri esperti possono aiutarti a selezionare la strategia di mezzo ottimale per la tua applicazione specifica, sia che tu sia concentrato sulla fratturazione grossolana o sulla produzione di polveri fini.

Contatta oggi stesso i nostri esperti di macinazione per discutere le tue esigenze e migliorare l'efficienza del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Mulino a Vaso da Laboratorio con Vaso e Sfere di Macinazione in Allumina Zirconia

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

- Macchina per mulino a sfere planetario omnidirezionale ad alta energia per laboratorio

Domande frequenti

- Qual è la funzione principale di un mulino a sfere planetario? Padronanza della miscelazione di compositi SiC/Al per l'omogeneità

- Come un mulino a palle planetario facilita la sintesi meccanochemica di elettroliti solidi solforati? - Senza ricottura

- Qual è l'intervallo di velocità di un mulino a palle? Trova la tua efficienza di macinazione ottimale

- Qual è la funzione di un mulino a sfere planetario nella preparazione di polveri a fase MAX? Sblocca l'omogeneità atomica ad alta purezza

- Quali sono le caratteristiche uniche di trasferimento energetico del PBM? Padronanza della sintesi eterociclica complessa