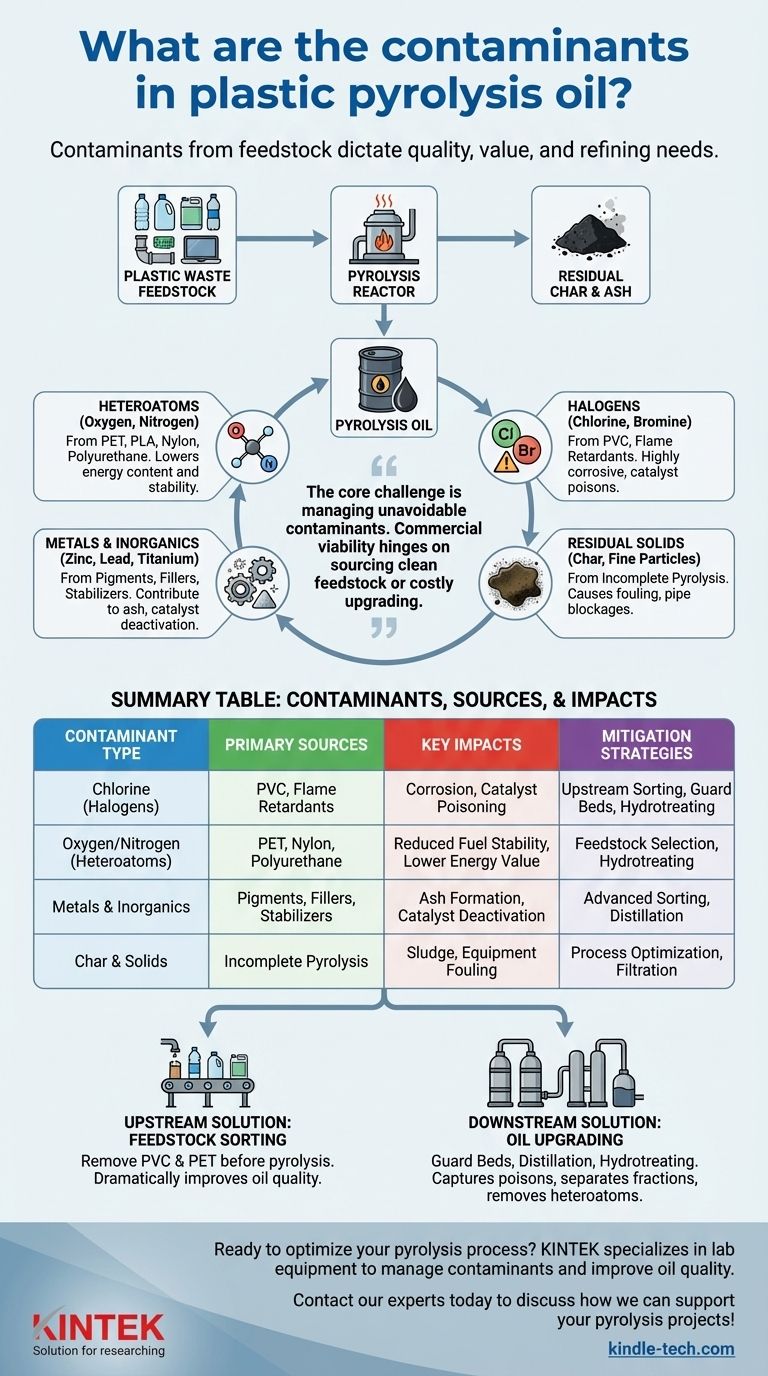

I contaminanti primari nell'olio di pirolisi della plastica sono eteroatomi, alogeni, metalli e solidi inorganici che provengono direttamente dalla composizione della materia prima di scarto plastica. Queste impurità includono cloro dal PVC, ossigeno dal PET, azoto dalle poliammidi, bromo dai ritardanti di fiamma e vari metalli usati come pigmenti e stabilizzanti. La presenza e la concentrazione di questi contaminanti determinano la qualità, il valore e l'idoneità dell'olio per un'ulteriore raffinazione.

La sfida principale della pirolisi della plastica non è semplicemente convertire la plastica in olio, ma gestire i contaminanti inevitabili ereditati dal rifiuto originale. La redditività commerciale di qualsiasi operazione di pirolisi dipende dalla sua capacità di procurarsi materie prime pulite o di implementare costosi passaggi di miglioramento per purificare il prodotto finale.

L'origine dei contaminanti: dai rifiuti all'olio

Il principio chimico è semplice: ciò che si mette nel reattore è ciò che si ottiene. A differenza del petrolio greggio, che è stato raffinato naturalmente nel corso dei millenni, il rifiuto plastico è una miscela complessa di polimeri, additivi e materiali non plastici.

Eteroatomi: gli elementi non idrocarburici

I combustibili ideali sono idrocarburi puri (idrogeno e carbonio). Molte plastiche comuni, tuttavia, contengono altri elementi chiamati eteroatomi, che vengono integrati nella struttura molecolare dell'olio.

I più significativi sono l'ossigeno, dal polietilene tereftalato (PET) e dall'acido polilattico (PLA), e l'azoto, dalle poliammidi (Nylon) e dal poliuretano. Questi elementi danno origine a composti ossigenati e azotati che abbassano il contenuto energetico e la stabilità dell'olio.

Alogeni: cloro e bromo

Gli alogeni sono contaminanti particolarmente problematici. Il cloro è il più noto, proveniente principalmente dal cloruro di polivinile (PVC). Durante la pirolisi, forma gas acido cloridrico (HCl) altamente corrosivo, che può danneggiare gravemente le attrezzature e avvelenare i catalizzatori di raffinazione a valle.

Il bromo proviene dai ritardanti di fiamma bromurati (BFR) comunemente usati nelle plastiche elettroniche (es. ABS) e nei materiali da costruzione. Come il cloro, è altamente corrosivo e un veleno per i catalizzatori.

Metalli e inorganici

Le plastiche contengono un'ampia gamma di additivi inorganici. Questi includono pigmenti (es. biossido di titanio per il bianco), riempitivi (es. carbonato di calcio per aumentare il volume) e stabilizzanti che possono contenere zinco, piombo e cadmio.

Durante la pirolisi, questi materiali si concentrano in gran parte nel sottoprodotto solido del char. Tuttavia, alcuni possono essere trasportati nell'olio come particelle fini o composti organometallici volatili, contribuendo alla formazione di ceneri e agendo come veleni per i catalizzatori.

Char residuo e ceneri

Non tutto il materiale organico vaporizza durante la pirolisi. Un residuo solido noto come char viene sempre prodotto. Particelle fini di questo char possono essere trascinate nei vapori dell'olio e condensare con il liquido, creando un fango fisico che può bloccare i tubi e sporcare le attrezzature.

Comprendere l'impatto dei contaminanti

Questi contaminanti non sono impurità minori; limitano fondamentalmente l'uso dell'olio di pirolisi e creano significativi rischi operativi.

Corrosione e danni alle attrezzature

L'acido cloridrico (dal PVC) e l'acido bromidrico (dai BFR) sono estremamente corrosivi per l'acciaio, specialmente alle alte temperature di un sistema di pirolisi. Ciò rende necessario l'uso di leghe costose e robusti programmi di manutenzione, aumentando i costi di capitale e operativi.

Avvelenamento del catalizzatore

Forse il più grande ostacolo all'uso dell'olio di pirolisi è l'avvelenamento del catalizzatore. Le raffinerie di petrolio tradizionali utilizzano catalizzatori altamente sensibili per processi come il cracking catalitico a letto fluido (FCC) e l'idrotrattamento.

Elementi come cloro, zolfo, azoto, piombo e zinco disattivano permanentemente questi catalizzatori, anche a livelli di parti per milione. Ciò rende impossibile la co-lavorazione dell'olio di pirolisi con il petrolio greggio convenzionale senza un pre-trattamento estensivo e costoso.

Qualità e stabilità del carburante ridotte

Gli ossigenati riducono il potere calorifico dell'olio, il che significa che deve essere bruciato di più per produrre la stessa quantità di energia. Inoltre, i composti contenenti ossigeno e azoto sono spesso reattivi, causando la lenta degradazione dell'olio, la polimerizzazione e la formazione di gomme e sedimenti durante lo stoccaggio.

Errori comuni e strategie di mitigazione

Affrontare i contaminanti richiede un approccio a livello di sistema, che comporta compromessi tra costi, complessità e qualità del prodotto finale.

Il mito di una materia prima "pulita"

Anche un flusso apparentemente pulito di un singolo tipo di plastica, come il polipropilene, conterrà comunque miscele proprietarie di stabilizzanti, pigmenti e coadiuvanti di processo. Supporre che qualsiasi rifiuto plastico del mondo reale sia "puro" è un errore comune e costoso.

Soluzione a monte: selezione della materia prima

La strategia più efficace è rimuovere le plastiche problematiche prima che entrino nel reattore. Le tecnologie di smistamento avanzate possono identificare e separare PVC e PET, che sono le fonti dei contaminanti di cloro e ossigeno più problematici. Ciò aggiunge costi e complessità ma migliora drasticamente la qualità dell'olio risultante.

Soluzione a valle: miglioramento dell'olio

Dopo la produzione, l'olio di pirolisi deve essere "migliorato" per soddisfare le specifiche della raffineria. Questo è un processo a più fasi che può includere:

- Letti di guardia: Utilizzo di adsorbenti per catturare veleni specifici come il cloro.

- Distillazione: Separazione dell'olio in diverse frazioni, simile a una raffineria tradizionale.

- Idrotrattamento: Un processo ad alta pressione e alta temperatura che utilizza idrogeno e un catalizzatore per rimuovere eteroatomi (Cl, N, O, S) e saturare molecole instabili. Questo è efficace ma ad alta intensità energetica e costoso.

Fare la scelta giusta per il tuo obiettivo

La tua strategia per la gestione dei contaminanti deve allinearsi con l'obiettivo del tuo prodotto finale.

- Se il tuo obiettivo principale è produrre una materia prima pronta per la raffineria: La tua priorità assoluta deve essere un pre-trattamento aggressivo per rimuovere il cloro (PVC) e un miglioramento completo a valle, in particolare l'idrotrattamento.

- Se il tuo obiettivo principale è creare un carburante di grado inferiore per forni o caldaie: Puoi tollerare livelli più elevati di alcuni contaminanti, ma cloro e metalli devono comunque essere minimizzati per prevenire corrosione e problemi operativi.

- Se il tuo obiettivo principale è valutare la fattibilità economica di un progetto di pirolisi: Il costo della rimozione dei contaminanti—sia lo smistamento a monte che il miglioramento a valle—deve essere una voce centrale nel tuo modello finanziario, poiché spesso determina la redditività.

Comprendere e gestire questi contaminanti è la sfida ingegneristica centrale che separa un processo teorico da una soluzione di economia circolare di successo commerciale.

Tabella riassuntiva:

| Tipo di contaminante | Fonti primarie | Impatti chiave |

|---|---|---|

| Cloro (Alogeni) | PVC, ritardanti di fiamma | Corrosione, avvelenamento del catalizzatore |

| Ossigeno/Azoto (Eteroatomi) | PET, Nylon, poliuretano | Ridotta stabilità del carburante, minor valore energetico |

| Metalli e inorganici | Pigmenti, riempitivi, stabilizzanti | Formazione di ceneri, disattivazione del catalizzatore |

| Char e solidi | Pirolisi incompleta | Fango, sporcamento delle attrezzature |

Pronto a ottimizzare il tuo processo di pirolisi con attrezzature da laboratorio affidabili? KINTEK è specializzata in forni, reattori e strumenti analitici che ti aiutano a gestire i contaminanti e migliorare la qualità dell'olio. Che tu stia espandendo la ricerca e sviluppo o garantendo l'efficienza operativa, le nostre soluzioni sono progettate per le esigenze del tuo laboratorio. Contatta i nostri esperti oggi per discutere come possiamo supportare i tuoi progetti di pirolisi!

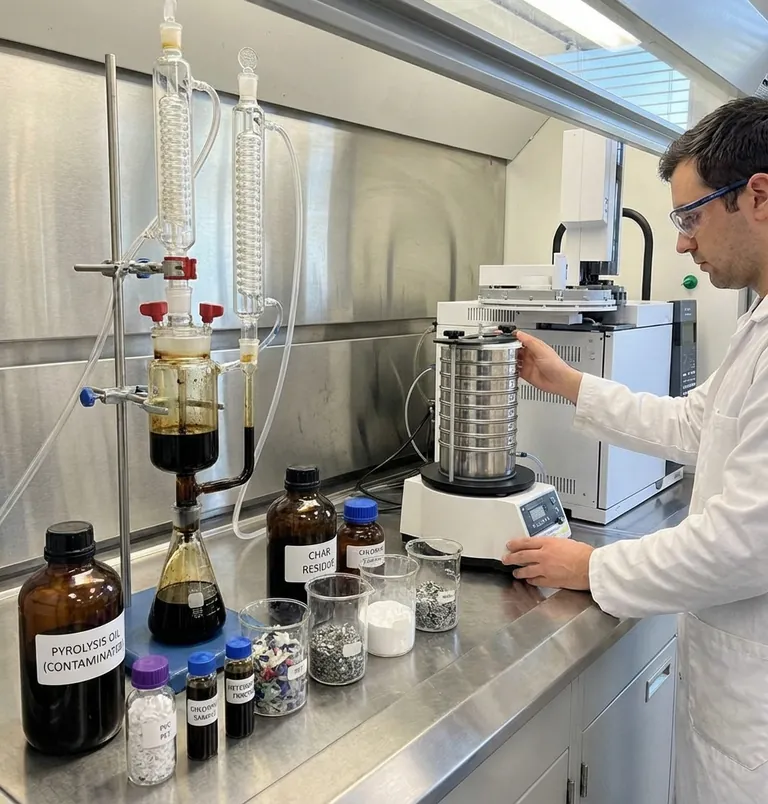

Guida Visiva

Prodotti correlati

- Setacci da Laboratorio e Macchina Vibrante per Setacciatura

- Produttore personalizzato di parti in PTFE Teflon per setaccio setacciante F4 in mesh PTFE

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Celle Elettrolitiche PEM Personalizzabili per Diverse Applicazioni di Ricerca

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

Domande frequenti

- Perché utilizzare uno setacciatore vibrante per polvere di PET? Ottenere un controllo preciso della dimensione delle particelle per la ricerca chimica

- Quale funzione svolge un sistema di setacciatura durante il pretrattamento delle polveri HPS? Garantire una distribuzione uniforme delle dimensioni delle particelle

- Perché un sistema di setacciatura vibrante di precisione è importante per l'analisi delle leghe Pt/Pd? Garantire l'integrità dei dati e l'accuratezza XRD

- Perché è necessario un sistema di setacciatura standardizzato per la ricerca sull'erba elefante? Garantire la coerenza affidabile del campione

- Quali sono gli svantaggi della macchina setacciatrice? Limitazioni chiave nell'analisi delle dimensioni delle particelle