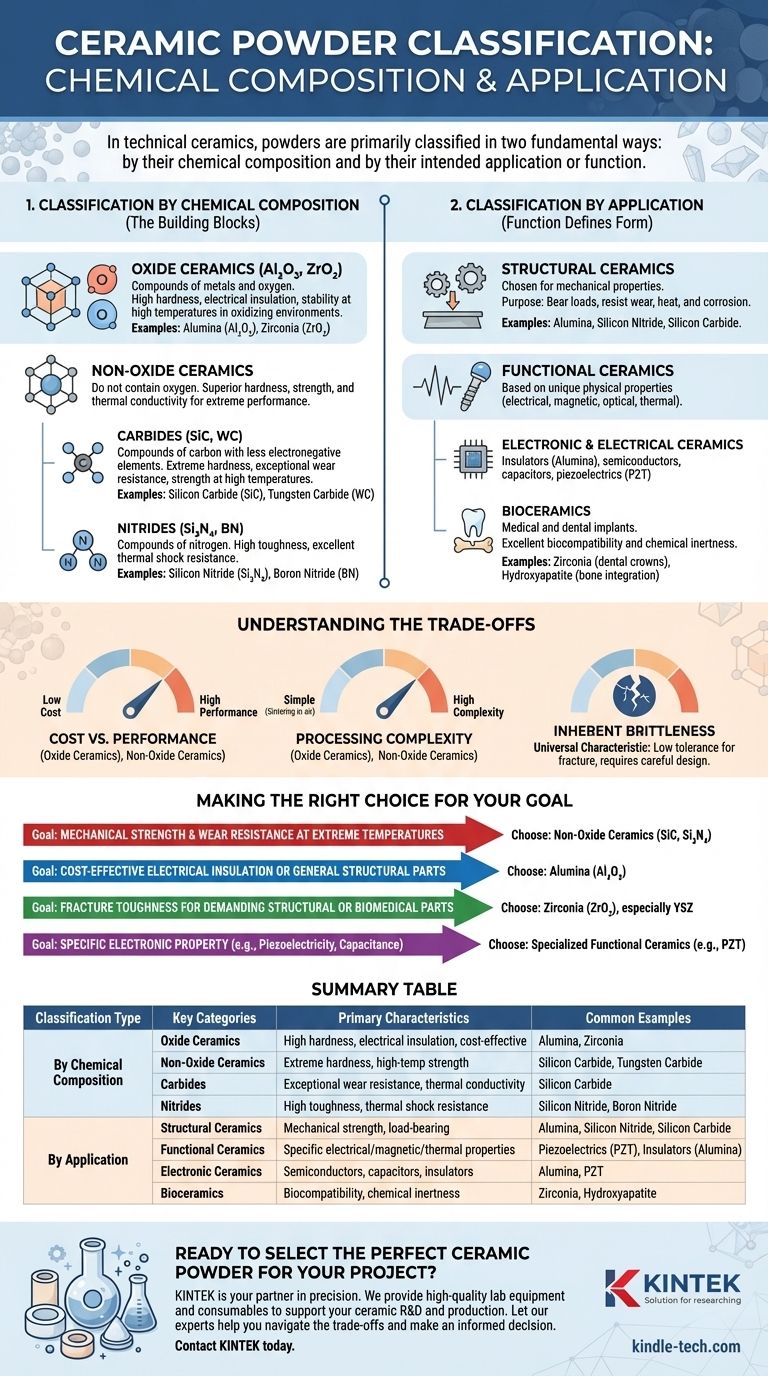

Nella ceramica tecnica, le polveri sono classificate principalmente in due modi fondamentali: in base alla loro composizione chimica e in base all'applicazione o funzione prevista. La composizione chimica — se un materiale è un ossido, un carburo o un nitruro — ne determina le proprietà intrinseche, mentre l'applicazione — se è per uso strutturale, elettronico o biomedico — ne definisce i requisiti di prestazione che deve soddisfare.

Comprendere questi sistemi di classificazione non è un mero esercizio accademico. È il passo fondamentale nella selezione dei materiali, poiché la categoria a cui appartiene una polvere ne predice direttamente il comportamento di lavorazione, il costo e le caratteristiche prestazionali finali del componente fabbricato.

Classificazione per Composizione Chimica: I Blocchi Costitutivi

Il modo più fondamentale per categorizzare una polvere ceramica è in base alla sua composizione chimica. Questa classificazione fornisce l'intuizione più chiara sulle proprietà intrinseche di un materiale, come il suo punto di fusione, la durezza e la stabilità chimica.

Ceramiche a Base di Ossidi (Al₂O₃, ZrO₂)

Le ceramiche a base di ossidi sono composti di metalli e ossigeno. Sono la classe di ceramiche avanzate più utilizzata ed economicamente vantaggiosa.

Sono apprezzate per la loro elevata durezza, eccellenti proprietà di isolamento elettrico e buona stabilità alle alte temperature in ambienti ossidanti. Esempi comuni includono l'Allumina (Al₂O₃) e la Zirconia (ZrO₂).

Ceramiche Non-Ossido

Questa ampia categoria comprende materiali che non contengono ossigeno come componente principale. Sono generalmente sviluppati per applicazioni con prestazioni estreme dove gli ossidi non sono sufficienti.

I non-ossidi offrono spesso durezza, resistenza e conducibilità termica superiori, ma sono tipicamente più costosi e difficili da lavorare.

Carburi (SiC, WC)

Le ceramiche a base di carburo sono composti di carbonio con elementi meno elettronegativi, come silicio o tungsteno.

Sono noti per la loro estrema durezza, eccezionale resistenza all'usura e resistenza alle temperature molto elevate. Il Carburo di Silicio (SiC) e il Carburo di Tungsteno (WC) sono esempi importanti utilizzati negli utensili da taglio e nelle armature.

Nitruro (Si₃N₄, BN)

Le ceramiche a base di nitruro sono composti di azoto, apprezzate per la loro elevata tenacità e eccellente resistenza agli shock termici.

Il Nitruro di Silicio (Si₃N₄) è un esempio primario, noto per la sua combinazione unica di elevata resistenza e tenacità alla frattura, che lo rende adatto per cuscinetti e parti di motori automobilistici. Il Nitruro di Boro (BN) è notevole per la sua elevata conducibilità termica e basso dielettrico.

Classificazione per Applicazione: La Funzione Definisce la Forma

Mentre la composizione chimica ci dice cosa è un materiale, la classificazione per applicazione ci dice cosa fa. Questo approccio è più pratico per ingegneri e progettisti concentrati su un uso finale specifico.

Ceramiche Strutturali

Questi materiali sono scelti per le loro proprietà meccaniche. Il loro scopo principale è sopportare carichi e resistere all'usura, al calore e alla corrosione.

Questa categoria comprende molti ossidi, carburi e nitruri ad alte prestazioni. Le applicazioni vanno dai cuscinetti industriali e utensili da taglio ai componenti delle turbine e agli scudi termici.

Ceramiche Funzionali

Il ruolo principale delle ceramiche funzionali si basa sulle loro proprietà fisiche uniche, non solo sulla loro resistenza meccanica.

Questo gruppo eterogeneo è definito da comportamenti elettrici, magnetici, ottici o termici specifici.

Ceramiche Elettroniche ed Elettriche

Questa sottocategoria delle ceramiche funzionali è vasta. Include materiali utilizzati come isolanti (come l'Allumina), semiconduttori, condensatori e piezoelettrici (come il Titanato di Zirconato di Piombo, o PZT), che convertono la pressione meccanica in segnali elettrici.

Bioceramiche

Le bioceramiche sono utilizzate per impianti medici e dentali grazie alla loro eccellente biocompatibilità e inerzia chimica all'interno del corpo umano.

I materiali chiave includono la Zirconia per la sua resistenza e resistenza alla frattura nelle corone dentali e l'Idrossiapatite per la sua capacità di integrarsi con l'osso.

Comprendere i Compromessi

La selezione di una polvere ceramica comporta la navigazione di una serie di compromessi critici. Nessun materiale singolo è ideale per ogni situazione.

Costo vs. Prestazioni

Esiste una correlazione diretta tra prestazioni e costo. Le comuni ceramiche a base di ossidi come l'Allumina sono relativamente economiche e facili da reperire.

Al contrario, le ceramiche non-ossido ad alte prestazioni come il Nitruro di Silicio offrono proprietà superiori ma comportano costi di materiale e di lavorazione significativamente più elevati.

Complessità di Lavorazione

Le ceramiche a base di ossidi possono tipicamente essere sinterizzate (densificate ad alte temperature) all'aria. Ciò semplifica notevolmente il processo di produzione.

La maggior parte delle ceramiche non-ossido si ossiderebbe ad alte temperature e deve essere lavorata in atmosfere inerti controllate (come argon o azoto), il che aggiunge notevole complessità e spesa alla produzione.

Fragilità Intrinseca

Sebbene alcune ceramiche siano più tenaci di altre, la fragilità rimane una caratteristica universale. Questa bassa tolleranza alla frattura deve essere sempre una considerazione centrale nella progettazione di qualsiasi componente ceramico, indipendentemente dalla sua classificazione.

Fare la Scelta Giusta per il Vostro Obiettivo

La vostra selezione finale dipende interamente dal vostro obiettivo primario. Allineando la classificazione del materiale con le esigenze della vostra applicazione, potete prendere una decisione più informata.

- Se il vostro obiettivo principale è la resistenza meccanica e la resistenza all'usura a temperature estreme: Le ceramiche non-ossido come il Carburo di Silicio (SiC) o il Nitruro di Silicio (Si₃N₄) sono i candidati principali.

- Se il vostro obiettivo principale è l'isolamento elettrico economicamente vantaggioso o parti strutturali per uso generale: L'Allumina (Al₂O₃) è lo standard industriale e un ottimo punto di partenza.

- Se il vostro obiettivo principale è la tenacità alla frattura per parti strutturali o biomediche esigenti: La Zirconia (ZrO₂), in particolare la Zirconia Stabilizzata con Ittrio (YSZ), è la scelta superiore.

- Se il vostro obiettivo principale è una proprietà elettronica specifica come la piezoelettricità o la capacità: Dovete indagare sulle ceramiche funzionali specializzate progettate per quello scopo esatto.

Padroneggiare queste classificazioni trasforma la polvere ceramica da una semplice merce a un potente strumento ingegneristico prevedibile.

Tabella Riassuntiva:

| Tipo di Classificazione | Categorie Chiave | Caratteristiche Principali | Esempi Comuni |

|---|---|---|---|

| Per Composizione Chimica | Ceramiche a base di Ossidi | Elevata durezza, isolamento elettrico, economiche | Allumina (Al₂O₃), Zirconia (ZrO₂) |

| Ceramiche Non-Ossido | Durezza estrema, resistenza alle alte temperature | Carburo di Silicio (SiC), Carburo di Tungsteno (WC) | |

| Carburi | Eccezionale resistenza all'usura, conducibilità termica | Carburo di Silicio (SiC) | |

| Nitruro | Elevata tenacità, resistenza agli shock termici | Nitruro di Silicio (Si₃N₄), Nitruro di Boro (BN) | |

| Per Applicazione | Ceramiche Strutturali | Resistenza meccanica, capacità di carico, resistenza all'usura | Allumina, Nitruro di Silicio, Carburo di Silicio |

| Ceramiche Funzionali | Proprietà elettriche, magnetiche o termiche specifiche | Piezoelettrici (PZT), Isolanti (Allumina) | |

| Ceramiche Elettroniche | Semiconduttori, condensatori, isolanti | Allumina, PZT | |

| Bioceramiche | Biocompatibilità, inerzia chimica | Zirconia, Idrossiapatite |

Pronti a Selezionare la Polvere Ceramica Perfetta per il Vostro Progetto?

Scegliere la polvere ceramica giusta è fondamentale per le prestazioni e l'efficacia in termini di costi del vostro componente finale. Sia che abbiate bisogno della resistenza alle alte temperature del Carburo di Silicio, dell'isolamento economico dell'Allumina o della biocompatibilità della Zirconia, KINTEK è il vostro partner di precisione.

Forniamo attrezzature da laboratorio e materiali di consumo di alta qualità per supportare la vostra R&S e produzione ceramica, assicurandovi di avere i materiali giusti per il successo.

Lasciate che i nostri esperti vi aiutino a navigare tra i compromessi e a prendere una decisione informata. Contattate KINTEK oggi stesso per discutere i requisiti specifici della vostra applicazione e scoprire come le nostre soluzioni possono migliorare le capacità del vostro laboratorio.

Guida Visiva

Prodotti correlati

- Polvere granulare di allumina ad alta purezza per ceramiche avanzate di ingegneria fine

- Anello in ceramica di nitruro di boro esagonale HBN

- Lastra Ceramica in Carburo di Silicio (SiC) Resistente all'Usura, Ceramica Avanzata Fine Ingegneristica

- Sfera in ceramica di zirconio lavorata di precisione per la produzione avanzata di ceramiche fini

- Barra ceramica avanzata di allumina fine isolata Al2O3 per applicazioni industriali

Domande frequenti

- Cosa fare se i graffi su un elettrodo non possono essere rimossi con polvere di allumina da 1,0 µm? Suggerimenti per la riparazione da esperti

- Qual è la funzione della polvere di allumina ad alta purezza come riempitivo nel processo di cementazione a pacco per le pale dei motori aerospaziali?

- Quali sono i vantaggi di processo della scelta di una piastra di allumina per la sintesi di nanofilm di CuO? Ottenere una purezza superiore

- Quale temperatura può sopportare la ceramica? Una guida alle prestazioni in condizioni di calore estremo

- Quali misure dovrebbero essere adottate per prevenire la contaminazione incrociata quando si utilizzano polveri di allumina di diverse dimensioni?