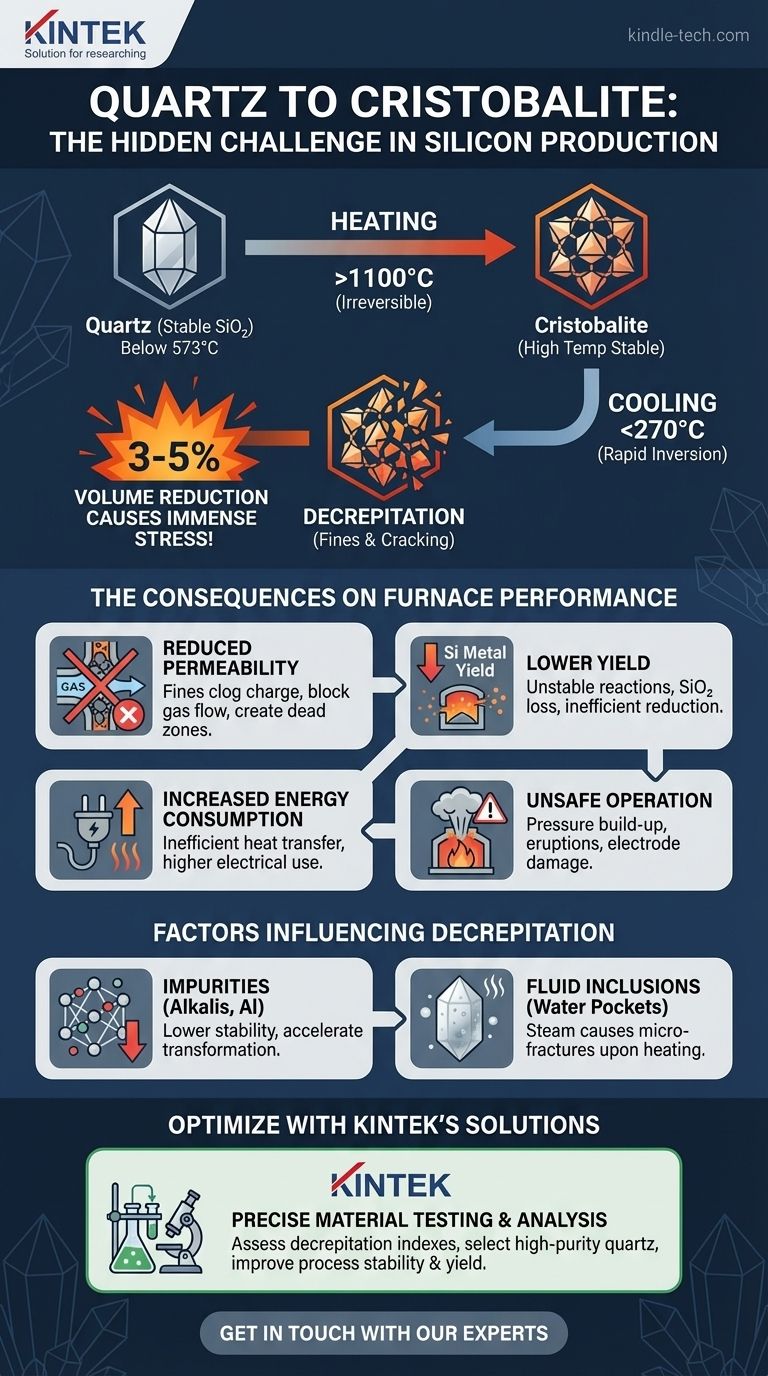

In sintesi, il riscaldamento del quarzo in un forno per silicio avvia una trasformazione di fase irreversibile in cristobalite, una diversa forma cristallina di biossido di silicio (SiO₂). Questa trasformazione, in particolare il rapido cambiamento di volume che si verifica quando la cristobalite si raffredda, è il principale motore dell'instabilità meccanica nella materia prima, influenzando direttamente l'efficienza del forno, la sicurezza e la resa complessiva del silicio.

La sfida centrale nell'utilizzo del quarzo per la produzione di silicio non è il riscaldamento in sé, ma le conseguenze del ciclo di raffreddamento. La trasformazione in cristobalite introduce una "memoria" strutturale che fa sì che il materiale si fratturi durante il raffreddamento, generando particelle fini che interrompono l'intero processo di fusione.

La Trasformazione Fondamentale: Da Quarzo a Cristobalite

Comprendere il comportamento del quarzo inizia con il riconoscimento che non è inerte sotto il calore estremo di un forno per silicio. Subisce un cambiamento profondo e permanente nella sua struttura cristallina.

Cos'è il Quarzo?

Il quarzo è la forma cristallina stabile del biossido di silicio (SiO₂) a temperature e pressioni ambiente. Esiste come α-quarzo al di sotto di 573°C e transita reversibilmente a β-quarzo al di sopra di questa temperatura. Questa transizione iniziale comporta solo un piccolo spostamento strutturale.

Il Cambiamento Irreversibile ad Alta Temperatura

Man mano che le temperature salgono al di sopra di circa 1100°C nel forno, la struttura del quarzo inizia a riorganizzarsi lentamente e irreversibilmente in cristobalite, un polimorfo di SiO₂ che è stabile a temperature molto elevate. Sebbene possa formarsi anche un'altra fase, la tridimite, la cristobalite è il prodotto di trasformazione più critico e comune in questo contesto industriale.

Perché la Cristobalite è il Giocatore Chiave

Una volta formata, la cristobalite non ritorna al quarzo durante il raffreddamento. Ciò significa che i blocchi di quarzo che sono stati riscaldati ad alte temperature nelle zone superiori del forno non sono più quarzo; ora sono blocchi di cristobalite. Questo nuovo materiale ha proprietà fisiche completamente diverse.

Il Problema Critico: L'Inversione della Cristobalite

La conseguenza più significativa della formazione di cristobalite non si verifica alla temperatura di picco, ma durante i periodi di raffreddamento all'interno della carica del forno.

Cristobalite ad Alta vs. Bassa Temperatura

Similmente al quarzo, la cristobalite ha due forme: una β-cristobalite ad alta temperatura (stabile sopra ~270°C) e una α-cristobalite a bassa temperatura. La transizione tra queste due forme è rapida e reversibile.

La Fonte di Instabilità: Improvviso Cambiamento di Volume

Quando la β-cristobalite si raffredda al di sotto di circa 270°C, si inverte istantaneamente in α-cristobalite. Questa inversione è accompagnata da una riduzione di volume improvvisa e significativa del 3-5%. Questa rapida contrazione genera un immenso stress interno nel materiale.

La Conseguenza: Decrepitazione

Lo stress interno causato dall'inversione α-β della cristobalite è spesso troppo grande perché il materiale possa resistere. Il risultato è la decrepitazione—la violenta rottura, fratturazione e disgregazione dei blocchi di quarzo in pezzi più piccoli e particelle fini. Pensatela come il materiale che si frantuma dall'interno.

Come la Decrepitazione Influisce sulla Produzione di Silicio

La generazione di particelle fini non è un problema minore; degrada fondamentalmente le prestazioni e la stabilità del forno ad arco sommerso utilizzato per la produzione di silicio.

Effetto sulla Permeabilità del Forno

Un forno per silicio si basa su una buona permeabilità, che consente al gas CO caldo generato nel crogiolo di fluire verso l'alto, preriscaldando e reagendo con la carica discendente. Le particelle fini derivanti dalla decrepitazione ostruiscono gli spazi tra i blocchi più grandi, riducendo drasticamente questa permeabilità.

Ciò porta a una scarsa distribuzione del gas, creando "canali" dove il flusso di gas è troppo alto e "zone morte" dove è troppo basso.

Impatto sulla Reattività e la Resa

Le particelle fini hanno due effetti negativi sulla resa. In primo luogo, l'intenso flusso di gas nei canali può spingere le particelle fini di SiO₂ direttamente fuori dal forno, rappresentando una perdita diretta di materia prima.

In secondo luogo, il movimento imprevedibile della carica e il flusso di gas interrompono le zone di reazione stabili, portando a una riduzione inefficiente di SiO₂ a silicio metallico e abbassando la resa complessiva del processo.

Aumento del Consumo Energetico

Una scarsa distribuzione del gas significa un trasferimento di calore inefficiente. È necessaria più energia per mantenere le temperature necessarie in tutto il forno, aumentando il consumo elettrico e i costi operativi.

Funzionamento Instabile e Non Sicuro

Il flusso di gas bloccato può causare un accumulo di pressione in sacche all'interno della carica del forno. Il rilascio improvviso di questo gas intrappolato può causare "eruzioni" o "esplosioni", portando a un funzionamento del forno altamente instabile, potenziali danni agli elettrodi e significativi rischi per la sicurezza del personale.

Comprendere i Compromessi: Non Tutto il Quarzo è Uguale

La tendenza di una specifica fonte di quarzo a decrepitare è un parametro di qualità critico. Ciò è fortemente influenzato dalla purezza e dalla struttura interna del materiale.

Il Ruolo delle Impurità

Le impurità all'interno del reticolo cristallino del quarzo, in particolare gli alcali (come potassio e sodio) e l'alluminio, agiscono come fondenti. Abbassano la barriera energetica per la trasformazione in cristobalite, facendola avvenire più velocemente e a temperature più basse, il che aumenta il grado di decrepitazione.

L'Impatto delle Inclusioni Fluide

Il quarzo "lattiginoso" o opaco è pieno di inclusioni fluide microscopiche, che sono minuscole sacche di acqua intrappolata. Quando riscaldata, quest'acqua si trasforma in vapore ad alta pressione, creando microfratture dall'interno. Ciò indebolisce la struttura e peggiora gravemente gli effetti della decrepitazione. Il quarzo trasparente ad alta purezza generalmente si comporta meglio.

Valutazione della Stabilità Termica

A causa di questi fattori, la "stabilità termica" o "indice di decrepitazione" del quarzo è una metrica chiave per la selezione della materia prima. Questo viene spesso determinato da test di laboratorio che riscaldano un campione di quarzo per simulare le condizioni del forno e misurare la quantità di materiale fine prodotto.

Ottimizzazione del Vostro Processo con la Selezione del Quarzo

Una profonda comprensione della trasformazione del quarzo consente di passare dalla risoluzione reattiva dei problemi al controllo proattivo del processo gestendo la vostra materia prima primaria.

- Se il vostro obiettivo primario è massimizzare la stabilità e la resa del forno: Date priorità all'approvvigionamento di quarzo ad alta purezza con un comprovato basso indice di decrepitazione e un contenuto minimo di inclusioni fluide.

- Se il vostro obiettivo primario è gestire una fornitura di materia prima variabile: Implementate test di decrepitazione di routine per classificare i vostri lotti di quarzo e miscelarli strategicamente per mantenere un comportamento di carica coerente e prevedibile.

- Se il vostro obiettivo primario è ridurre i costi energetici: Assicurate una buona permeabilità della carica minimizzando l'uso di quarzo soggetto a decrepitazione, poiché ciò migliora direttamente la distribuzione del gas e l'efficienza del trasferimento di calore.

Padroneggiare il comportamento della vostra fonte di SiO₂ è la base per un'operazione di produzione di silicio stabile, efficiente e redditizia.

Tabella Riepilogativa:

| Fase | Cambiamento Chiave | Effetto Primario sulla Produzione di Si |

|---|---|---|

| Riscaldamento (>1100°C) | Trasformazione irreversibile del quarzo in cristobalite. | Prepara il terreno per l'instabilità del materiale durante il raffreddamento. |

| Raffreddamento (<270°C) | Rapida inversione α-β della cristobalite con riduzione di volume del 3-5%. | Causa decrepitazione (fratturazione violenta), generando particelle fini. |

| Funzionamento del Forno | Le particelle fini ostruiscono la carica, riducendo la permeabilità e interrompendo il flusso di gas. | Abbassa la resa, aumenta il consumo energetico e crea condizioni non sicure. |

Ottenete una produzione di silicio stabile ed efficiente padroneggiando il comportamento della vostra materia prima. La trasformazione del quarzo sotto calore è un fattore critico nelle prestazioni del forno. KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio ad alta purezza per test e analisi precise dei materiali. Le nostre soluzioni vi aiutano a valutare accuratamente gli indici di decrepitazione del quarzo e a ottimizzare la selezione della materia prima per la massima resa e sicurezza operativa. Contattateci oggi per discutere come possiamo supportare le esigenze specifiche del vostro laboratorio nella ricerca e sviluppo e nel controllo qualità della produzione di silicio.

Contattate i nostri esperti per ottimizzare il vostro processo

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo Verticale da Laboratorio

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Come un forno tubolare ad alta temperatura facilita la trasformazione di fase dei prodotti di allumina? Controllo Termico Avanzato

- A cosa serve un forno tubolare? Riscaldamento di precisione per la sintesi e l'analisi dei materiali

- Quali precauzioni prendere quando si usa un forno a tubo? Garantire una lavorazione sicura ed efficace ad alta temperatura

- Perché viene utilizzato un forno a tubo di quarzo nell'ossidazione termica dei rivestimenti di MnCr2O4? Sblocca un'ossidazione selettiva precisa

- In che modo un forno sottovuoto a tubo di quarzo contribuisce al processo di cristallizzazione degli elettroliti Li-argirodite drogati con Ag?