In un mulino a sfere, non esiste un'unica dimensione universale delle sfere. Invece, la dimensione ottimale è una decisione calcolata basata principalmente sulla dimensione del materiale che stai macinando (l'alimentazione) e sul diametro del mulino stesso. I mezzi di macinazione tipicamente variano da un minimo di 12 mm (circa 0,5 pollici) per la macinazione fine a un massimo di 125 mm (circa 5 pollici) per la rottura della produzione di frantoi primari grossolani.

Il principio fondamentale è quello di abbinare l'energia del mezzo di macinazione al materiale da frantumare. Sfere grandi e pesanti forniscono l'energia ad alto impatto necessaria per rompere le particelle di alimentazione grandi, mentre un numero maggiore di sfere piccole fornisce la superficie necessaria per una macinazione efficiente e fine tramite attrito.

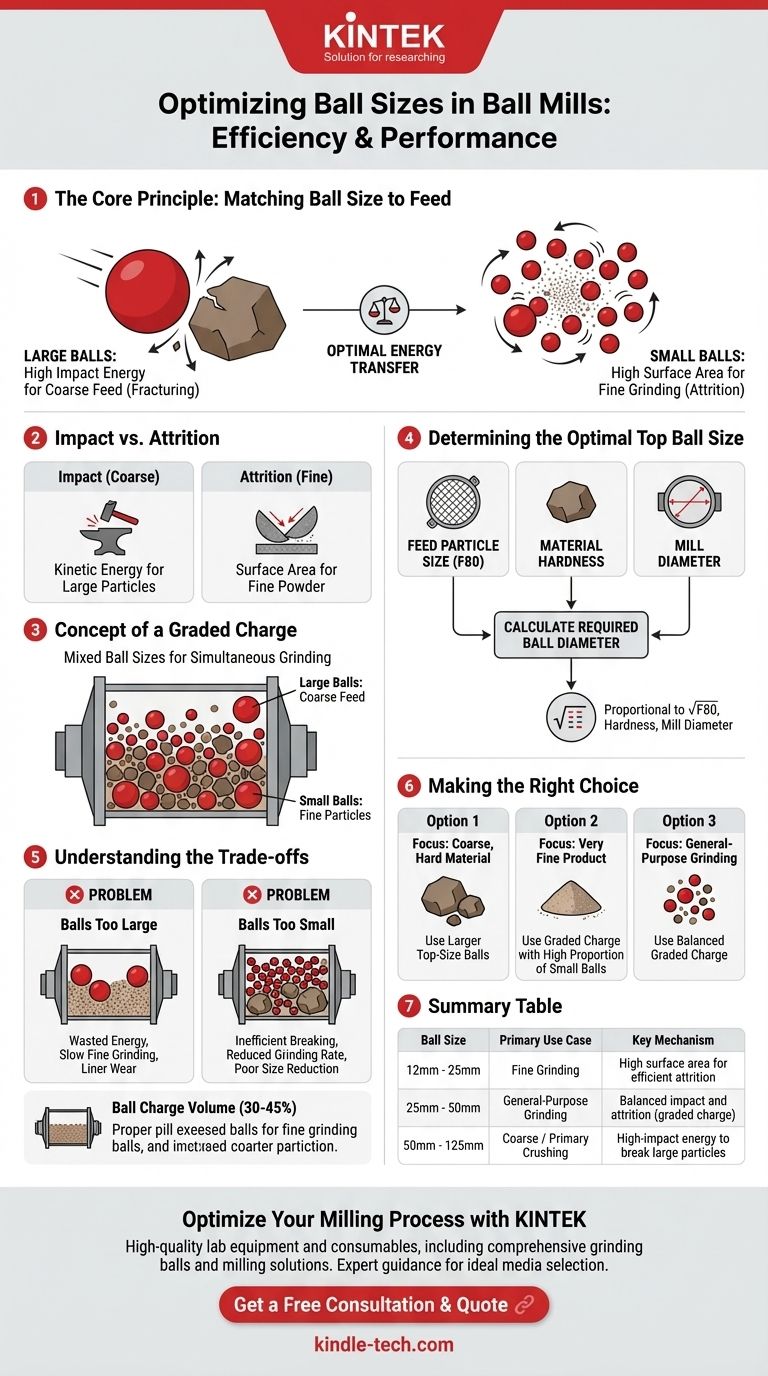

Il Principio Fondamentale: Abbinare la Dimensione della Sfera alla Dimensione dell'Alimentazione

L'intero obiettivo della selezione di una dimensione della sfera è garantire il trasferimento più efficiente di energia per frantumare il materiale target. Ciò comporta due meccanismi primari: impatto e attrito.

Perché sono Necessarie Sfere Più Grandi per Materiali Grossolani

Sfere più grandi e pesanti trasportano più energia cinetica. Quando vengono sollevate dalla rotazione del mulino e cadono, creano una potente forza d'impatto capace di fratturare particelle grandi e grossolane.

Senza una massa sufficiente, le sfere rimbalzeranno semplicemente sul materiale di alimentazione più grande, facendo poco o nessun lavoro e sprecando energia.

Perché le Sfere Più Piccole sono Essenziali per la Macinazione Fine

Una volta che le particelle grandi sono rotte, il processo di macinazione si sposta. Le sfere più piccole hanno una superficie totale significativamente maggiore per un dato peso rispetto alle sfere più grandi.

Questa maggiore superficie promuove lo sfregamento particella-su-particella e sfera-su-particella, un processo noto come attrito. Questo è molto più efficiente per ridurre le piccole particelle in una polvere fine.

Il Concetto di "Carica Graduata"

La maggior parte delle applicazioni industriali non utilizza una singola dimensione di sfera. Utilizzano una carica graduata, che è una miscela attentamente selezionata di diverse dimensioni di sfere.

Ciò consente al mulino di operare in modo efficiente su una gamma di dimensioni di particelle contemporaneamente. Le sfere grandi gestiscono l'alimentazione iniziale grossolana, mentre le sfere più piccole lavorano sulle particelle più fini man mano che vengono create.

Come Determinare la Dimensione Ottimale della Sfera Superiore

Sebbene una carica graduata sia comune, la sua composizione è determinata calcolando la dimensione massima, o "superiore", della sfera richiesta per il tuo processo specifico.

Il Fattore Critico: Dimensione delle Particelle di Alimentazione (F80)

La variabile più importante è la dimensione del materiale che entra nel mulino. Questa è spesso misurata come F80, che è la dimensione della maglia attraverso cui passa l'80% del materiale di alimentazione.

Un F80 maggiore (alimentazione più grossolana) richiede una sfera di dimensione superiore più grande per avviare efficacemente il processo di rottura.

Una Guida Comune del Settore

Un principio ingegneristico ben consolidato, derivato dal lavoro di Fred C. Bond, fornisce un punto di partenza affidabile per questo calcolo. Sebbene la formula precisa possa essere complessa, la relazione è chiara.

Il diametro della sfera richiesto è proporzionale alla radice quadrata della dimensione delle particelle di alimentazione (F80), considerando anche la durezza del materiale e il diametro del mulino. Un'alimentazione più grande richiede una sfera più grande.

Il Ruolo del Diametro del Mulino

Il diametro del mulino determina l'altezza di caduta delle sfere. Un diametro del mulino maggiore fornisce una caduta maggiore, generando più energia d'impatto per qualsiasi data dimensione di sfera.

Pertanto, un mulino di diametro molto grande potrebbe essere in grado di utilizzare sfere leggermente più piccole rispetto a un mulino di piccolo diametro per ottenere la stessa forza di rottura sullo stesso materiale di alimentazione.

Comprendere i Compromessi

La selezione della dimensione sbagliata della sfera porta direttamente a inefficienza, aumento dei costi operativi e scarsi risultati.

Il Problema con le Sfere Troppo Grandi

Se le tue sfere di macinazione sono troppo grandi per il materiale di alimentazione, l'energia viene sprecata. Gli impatti massicci non sono necessari, e il numero limitato di punti di contatto (a causa di meno sfere) rende la macinazione fine tramite attrito estremamente lenta. Ciò può anche causare un'usura eccessiva sui rivestimenti del mulino.

Il Problema con le Sfere Troppo Piccole

Se le sfere sono troppo piccole, mancheranno dell'energia cinetica per fratturare le particelle di alimentazione più grossolane. Il mulino opererà in modo inefficiente, i tassi di macinazione crolleranno e non sarai in grado di ottenere la riduzione di dimensione desiderata.

L'Impatto del Volume di Carica delle Sfere

La dimensione della sfera deve essere considerata anche in relazione al volume di carica—la percentuale del mulino riempita di sfere. Questo è tipicamente tra il 30% e il 45%.

Un volume di carica errato può interrompere il movimento a cascata del mezzo, riducendo l'efficienza di macinazione indipendentemente dal fatto che la dimensione della sfera sia corretta.

Fare la Scelta Giusta per il Tuo Processo

La decisione finale si riduce al tuo obiettivo operativo primario. Comprendendo i principi, puoi selezionare una carica di mezzi di macinazione ottimizzata per la tua applicazione specifica.

- Se il tuo obiettivo primario è frantumare materiale grossolano e duro: La tua carica dovrebbe essere orientata verso una sfera di dimensione superiore più grande calcolata in base alla dimensione dell'alimentazione F80.

- Se il tuo obiettivo primario è ottenere un prodotto finale molto fine: Usa una carica graduata con una dimensione media delle sfere più piccola e una proporzione maggiore di sfere piccole per massimizzare la superficie di macinazione.

- Se il tuo obiettivo primario è la macinazione generica su un'ampia gamma di dimensioni di alimentazione: Impiega una carica graduata equilibrata di più dimensioni di sfere per gestire contemporaneamente l'impatto grossolano e l'attrito fine.

In definitiva, la corretta selezione della dimensione delle sfere è una delle leve più critiche che puoi azionare per controllare l'efficienza e l'efficacia del tuo circuito di macinazione.

Tabella Riepilogativa:

| Dimensione Sfera | Caso d'Uso Primario | Meccanismo Chiave |

|---|---|---|

| 12mm - 25mm | Macinazione Fine | Ampia superficie per un attrito efficiente |

| 25mm - 50mm | Macinazione Generica | Impatto e attrito bilanciati (carica graduata) |

| 50mm - 125mm | Output Frantumazione Grossolana / Primaria | Energia ad alto impatto per rompere particelle grandi |

Ottimizza il Tuo Processo di Macinazione con KINTEK

La scelta del mezzo di macinazione corretto è fondamentale per la produttività e il budget del tuo laboratorio. La dimensione sbagliata delle sfere porta a sprechi di energia, maggiore usura e risultati incoerenti.

KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio di alta qualità, inclusa una gamma completa di sfere di macinazione e soluzioni di macinazione. I nostri esperti possono aiutarti a selezionare la dimensione e la composizione ideali del mezzo per il tuo materiale e la tua applicazione specifici, garantendo la massima efficienza di macinazione e la dimensione delle particelle più fine possibile.

Contattaci oggi per discutere le tue esigenze di macinazione e lascia che i nostri specialisti ti aiutino a migliorare le prestazioni del tuo laboratorio.

Ottieni una Consulenza e un Preventivo Gratuiti

Guida Visiva

Prodotti correlati

- Mulino a Sfere da Laboratorio in Acciaio Inossidabile per Polveri Secche e Liquidi con Rivestimento in Ceramica o Poliuretano

- Mulino a Sfere da Laboratorio con Vaso e Sfere di Macinazione in Lega Metallica

- Macchina per mulino a palle planetario orizzontale da laboratorio

- Mulino Planetario a Sfere da Laboratorio Macchina per Macinazione a Sfere Rotante

- Macchina per mulino a sfere planetario omnidirezionale ad alta energia per laboratorio

Domande frequenti

- Qual è lo scopo della macinazione a sfere? Uno strumento versatile per la sintesi e la modifica dei materiali

- Perché si utilizza un mulino a sfere da laboratorio nella ricerca sui catalizzatori Co-Ni? Ottimizzare la conversione della CO2 con una macinazione precisa

- Qual è la differenza tra un mulino a palle e un mulino SAG? Una guida alla macinazione primaria vs. secondaria

- Qual è la dimensione del prodotto di un mulino a sfere? Ottieni una precisione a livello di micron per i tuoi materiali

- Che ruolo svolge un mulino a palle planetario nella produzione di fertilizzanti a base di guscio d'uovo? Sblocca una reattività chimica superiore