Al suo centro, lo sputtering è un processo fisico utilizzato per depositare uno strato ultrasottile di materiale su una superficie. Il metodo prevede la creazione di un vuoto, l'introduzione di un gas inerte per formare un plasma e l'utilizzo degli ioni di quel plasma per bombardare un materiale sorgente, o "bersaglio". Questa collisione espelle atomi dal bersaglio, che poi viaggiano e ricoprono un substrato vicino, formando un film sottile altamente uniforme e adesivo.

Lo sputtering non è una semplice reazione chimica, ma una collisione controllata su scala atomica. L'intero processo dipende dall'uso di ioni ad alta energia per rimuovere fisicamente gli atomi da un materiale bersaglio, i quali si depositano poi su un substrato in un ambiente a vuoto altamente prevedibile e controllato.

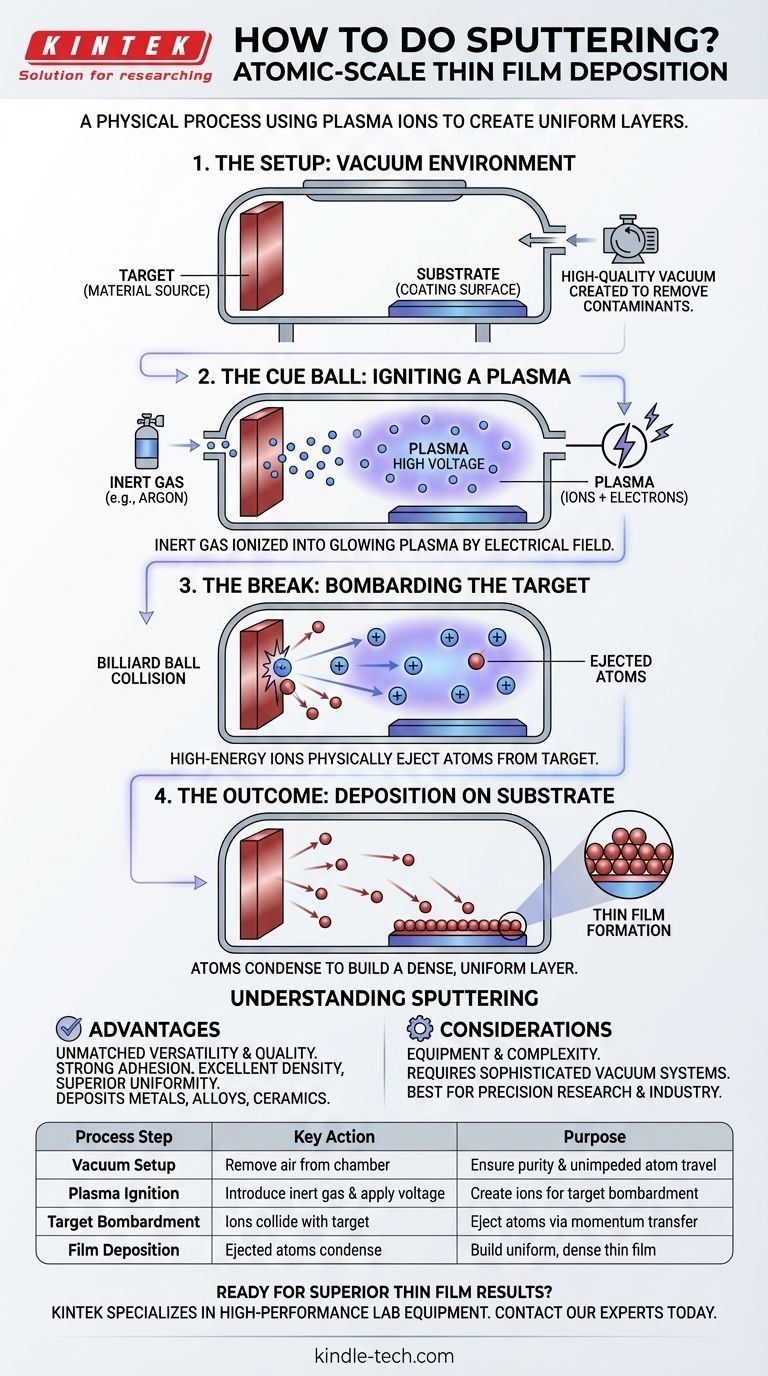

Il Principio Fondamentale: Una Collisione di Biliardo su Scala Atomica

Lo sputtering è una forma di deposizione fisica da vapore (PVD). Il modo più efficace per comprenderlo è immaginare una partita a biliardo, ma a livello atomico.

L'Allestimento: Creare un Ambiente Controllato

Prima che avvenga qualsiasi sputtering, il sistema deve essere preparato. Ciò comporta il posizionamento del bersaglio (il materiale che si desidera depositare) e del substrato (la superficie che si desidera rivestire) all'interno di una camera a vuoto.

Viene creato un vuoto di alta qualità per rimuovere aria e altri contaminanti. Ciò garantisce la purezza del film finale e consente agli atomi sottoposti a sputtering di viaggiare senza ostacoli dal bersaglio al substrato.

La Palla Battente: Accendere un Plasma

Una volta stabilito il vuoto, una piccola quantità controllata di gas inerte—il più comunemente Argon—viene introdotta nella camera.

Viene quindi applicato un forte campo elettrico (tensione). Questa alta energia strappa elettroni dagli atomi di Argon, creando un gas ionizzato e incandescente noto come plasma. Questo plasma è costituito da ioni di Argon caricati positivamente ed elettroni liberi.

La Rottura: Bombardare il Bersaglio

Il materiale bersaglio, caricato negativamente, attrae gli ioni di Argon caricati positivamente provenienti dal plasma, facendoli accelerare e collidere ad alta velocità con la superficie del bersaglio.

Questo bombardamento ad alta energia trasferisce momento ed energia, espellendo fisicamente atomi o molecole dal materiale bersaglio. Questa espulsione di atomi dal bersaglio è il fenomeno dello "sputtering" stesso.

Il Risultato: Deposizione sul Substrato

Gli atomi espulsi dal bersaglio viaggiano in linea retta dal bersaglio. Alla fine colpiscono il substrato posizionato strategicamente.

All'arrivo, questi atomi si condensano sulla superficie del substrato, accumulandosi gradualmente strato dopo strato per formare un film sottile, denso e uniforme. Il processo è controllato con precisione da fattori come il tempo e la potenza per ottenere uno spessore del film specifico.

Comprendere i Vantaggi e i Compromessi

Lo sputtering è una tecnica potente, ma è essenziale comprenderne i punti di forza e il contesto in cui opera.

Il Vantaggio: Versatilità e Qualità Senza Pari

Il vantaggio principale dello sputtering è l'eccezionale qualità e il controllo che offre. Produce film sottili con forte adesione, eccellente densità e uniformità superiore su tutto il substrato.

Inoltre, poiché è un processo fisico e non chimico, è incredibilmente versatile. Può essere utilizzato per depositare una vasta gamma di materiali, inclusi metalli, leghe, ceramiche e altri materiali isolanti, su quasi ogni tipo di substrato.

La Considerazione: Attrezzature e Complessità

Lo sputtering non è una semplice procedura da banco. Richiede attrezzature a vuoto sofisticate e spesso necessita di una camera bianca per prevenire la contaminazione e garantire risultati di alta qualità.

Questa complessità fa sì che sia un processo più adatto ad applicazioni industriali e di ricerca in cui precisione, purezza e ripetibilità sono fondamentali, come nella produzione di semiconduttori o nella creazione di ottiche di precisione.

Fare la Scelta Giusta per il Tuo Obiettivo

Lo sputtering viene scelto quando le proprietà del materiale del film sottile finale sono fondamentali.

- Se la tua attenzione principale è rivolta a rivestimenti densi e di alta qualità: Lo sputtering è una scelta ideale grazie alla sua capacità di produrre film con eccellente adesione e uniformità.

- Se la tua attenzione principale è la deposizione di materiali complessi o non conduttivi: La natura fisica dello sputtering lo rende una scelta superiore per depositare leghe, ceramiche e isolanti che sono difficili da gestire con altri metodi.

- Se la tua attenzione principale è la produzione su scala industriale e ripetibile: L'alto grado di controllo del processo dello sputtering lo rende un metodo affidabile e riproducibile per le applicazioni di produzione di massa.

In definitiva, lo sputtering fornisce un metodo preciso e potente per ingegnerizzare le superfici dei materiali a livello atomico.

Tabella Riassuntiva:

| Fase del Processo | Azione Chiave | Scopo |

|---|---|---|

| Allestimento del Vuoto | Rimuovere l'aria dalla camera | Garantire la purezza e il viaggio senza ostacoli degli atomi |

| Accensione del Plasma | Introdurre gas inerte (es. Argon) e applicare tensione | Creare ioni per il bombardamento del bersaglio |

| Bombardamento del Bersaglio | Gli ioni collidono con il materiale bersaglio | Espellere atomi tramite trasferimento di momento fisico |

| Deposizione del Film | Gli atomi espulsi viaggiano e si condensano sul substrato | Costruire uno strato di film sottile uniforme e denso strato dopo strato |

Pronto a ottenere risultati superiori di film sottili con attrezzature di sputtering di precisione?

KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni e materiali di consumo per tutte le tue esigenze di sputtering e deposizione di film sottili. Che tu sia nella ricerca o nella produzione su scala industriale, le nostre soluzioni offrono la ripetibilità, la purezza e il controllo necessari per rivestimenti eccezionali.

Contatta oggi i nostri esperti per discutere di come possiamo supportare le esigenze specifiche del tuo laboratorio e aiutarti a ingegnerizzare materiali a livello atomico.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barchetta di evaporazione per materia organica

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

Domande frequenti

- Come uno shaker orbitale da banco facilita la produzione di zuccheri riducenti? Aumenta le rese di idrolisi della cellulosa

- Come si esegue la deposizione a sputtering magnetronico? Una guida passo-passo alla deposizione di film sottili

- Quale intervallo di temperatura mantengono i congelatori a bassissima temperatura? Lo standard di -80°C per l'integrità dei campioni

- Qual è la differenza tra un altoforno e un forno ad arco elettrico (EAF)? Fattori chiave per la strategia di produzione dell'acciaio

- Come si chiama un miscelatore scientifico? Scegliere il miscelatore giusto per il tuo laboratorio

- Come fa un forno di precisione a garantire la qualità del rivestimento epossidico e di nanosheet? Ottenere un reticolazione e una forza di adesione perfette

- Quali sono i componenti di un rotavapor? Padroneggiare l'evaporazione delicata per composti sensibili

- Quale tipo di evaporatore viene utilizzato nell'industria chimica? Scegli l'Evaporatore Giusto per il Tuo Processo