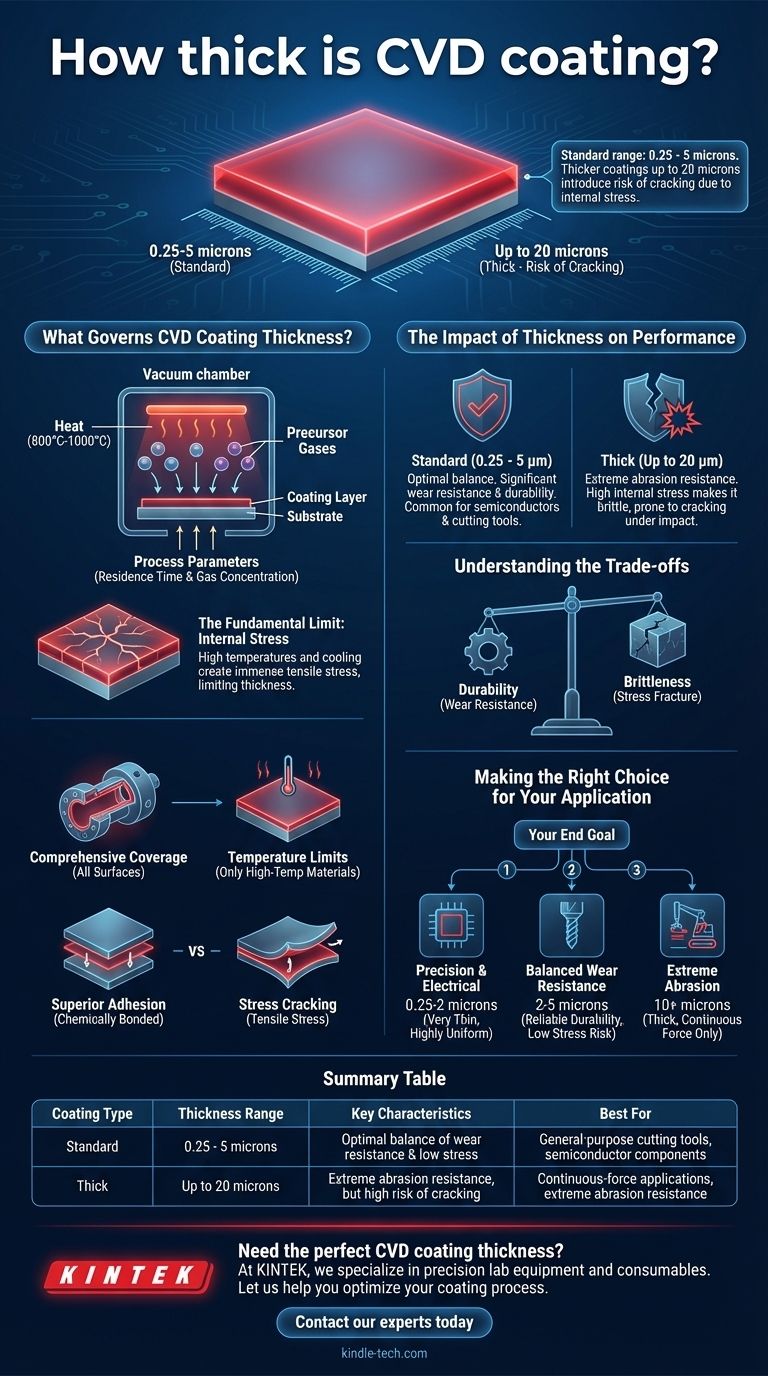

Nella maggior parte delle applicazioni industriali, uno spessore del rivestimento a deposizione chimica da vapore (CVD) è compreso tra 0,25 e 5 micron. Sebbene questo sia l'intervallo standard, alcune applicazioni specializzate possono utilizzare rivestimenti più spessi fino a 20 micron. Tuttavia, questo aumento di spessore introduce compromessi significativi, in particolare il rischio di fessurazione dovuto allo stress interno.

Lo spessore di un rivestimento CVD non è un incidente del processo, ma una decisione ingegneristica critica. La scelta bilancia la necessità di resistenza all'usura rispetto allo stress fisico intrinseco che limita quanto possa essere spesso il rivestimento prima che la sua integrità strutturale sia compromessa.

Cosa determina lo spessore del rivestimento CVD?

Per comprendere le implicazioni dello spessore, è necessario prima capire come viene controllato e perché è naturalmente limitato. Il processo di deposizione stesso contiene la chiave.

Il processo di deposizione di base

La deposizione chimica da vapore prevede il riscaldamento di un substrato (la parte da rivestire) in una camera a vuoto. Vengono introdotti gas precursori volatili che reagiscono e si decompongono sulla superficie calda, creando un nuovo, sottile strato di materiale chimicamente legato alla parte.

Controllo dello spessore tramite parametri di processo

Gli ingegneri hanno un controllo preciso sullo spessore finale del film. Non è un risultato casuale. Lo spessore è determinato principalmente regolando le variabili di processo come il tempo di permanenza, ovvero per quanto tempo la parte è esposta ai gas precursori, e la concentrazione di tali gas.

Il limite fondamentale: lo stress interno

Il fattore principale che limita lo spessore del CVD è lo stress interno. Il processo avviene a temperature molto elevate, spesso tra 800°C e 1000°C. Man mano che la parte e il suo nuovo rivestimento si raffreddano, le differenze nei loro tassi di espansione termica creano un'enorme tensione di trazione all'interno dello strato di rivestimento. Più spesso è il rivestimento, maggiore diventa questo stress immagazzinato.

L'impatto dello spessore sulle prestazioni

Lo spessore target è direttamente correlato alle prestazioni necessarie e ai rischi che si è disposti ad accettare. La scelta ricade generalmente in due categorie.

Rivestimenti standard (0,25 - 5 micron)

Questo intervallo rappresenta il bilanciamento ottimale per la maggior parte delle applicazioni. Fornisce un aumento significativo della resistenza all'usura e della durata senza accumulare stress interno sufficiente a rischiare fessurazioni spontanee. Questi rivestimenti sono comuni sui componenti dei semicondutturi e sugli utensili da taglio per uso generale.

Rivestimenti spessi (fino a 20 micron)

Un rivestimento più spesso viene talvolta utilizzato per applicazioni che richiedono un'estrema resistenza all'abrasione. Tuttavia, l'elevato stress interno rende il rivestimento più fragile. Questi film spessi sono inclini a sviluppare fessure sottili, che possono diffondersi sotto impatto o carichi fluttuanti, causando il distacco del rivestimento.

Questa fragilità rende i rivestimenti CVD spessi adatti a processi con forza continua e uniforme, ma una scelta sbagliata per operazioni di taglio interrotto come la fresatura, dove impatti ripetuti possono facilmente causare il cedimento del rivestimento.

Comprendere i compromessi

La scelta di un rivestimento CVD richiede una valutazione chiara dei suoi vantaggi e limiti. Il processo non è una soluzione universale e lo spessore è al centro del suo compromesso principale.

Durabilità contro fragilità

Il conflitto fondamentale è tra resistenza all'usura e integrità. Un rivestimento più spesso fornisce più materiale sacrificale da consumare, ma lo stress interno associato lo rende fragile e suscettibile alla frattura sotto impatto.

Copertura completa contro limiti di temperatura

A differenza dei processi a linea di vista (come il PVD), i gas CVD possono rivestire tutte le superfici di una parte complessa, comprese filettature interne e fori ciechi. Tuttavia, il calore estremo richiesto limita i materiali del substrato che possono essere utilizzati. Solo i materiali con elevata resistenza alla temperatura, come i metalli duri sinterizzati, possono essere rivestiti senza subire danni.

Adesione superiore contro fessurazione da stress

La reazione chimica al centro del CVD crea uno strato potente, legato chimicamente, con adesione superiore al substrato. Questo è un vantaggio principale del processo. Tuttavia, questo è direttamente contrapposto dalla tensione di trazione che cerca di separare il rivestimento mentre si raffredda.

Fare la scelta giusta per la tua applicazione

Lo spessore ideale del rivestimento è dettato interamente dall'obiettivo finale e dai limiti del materiale di base.

- Se la tua attenzione principale è la precisione e le proprietà elettriche (ad esempio, semiconduttori): Avrai bisogno di un rivestimento molto sottile e altamente uniforme, spesso nell'intervallo da 0,25 a 2 micron.

- Se la tua attenzione principale è la resistenza all'usura bilanciata su utensili complessi: L'intervallo standard da 2 a 5 micron fornisce un profilo affidabile di durata senza un rischio eccessivo di cedimento da stress.

- Se la tua attenzione principale è l'estrema resistenza all'abrasione in un'applicazione a forza continua: Si possono considerare rivestimenti più spessi (oltre 10 micron), ma è necessario assicurarsi che il materiale di base possa resistere al calore del processo e che l'applicazione sia priva di impatti.

In definitiva, la selezione dello spessore di rivestimento CVD corretto richiede una chiara comprensione dei limiti del materiale e delle esigenze meccaniche specifiche della tua applicazione.

Tabella riassuntiva:

| Tipo di rivestimento | Intervallo di spessore | Caratteristiche principali | Ideale per |

|---|---|---|---|

| Standard | 0,25 - 5 micron | Bilanciamento ottimale tra resistenza all'usura e basso stress | Utensili da taglio per uso generale, componenti semiconduttori |

| Spesso | Fino a 20 micron | Estrema resistenza all'abrasione, ma alto rischio di fessurazione | Applicazioni a forza continua, estrema resistenza all'abrasione |

Hai bisogno dello spessore di rivestimento CVD perfetto per i tuoi utensili?

In KINTEK, siamo specializzati in apparecchiature di laboratorio di precisione e materiali di consumo per la lavorazione avanzata dei materiali. La nostra esperienza garantisce che tu ottenga il bilanciamento ideale tra resistenza all'usura e integrità strutturale per la tua applicazione specifica, che si tratti di componenti semiconduttori o utensili da taglio industriali.

Lascia che ti aiutiamo a ottimizzare il tuo processo di rivestimento per la massima durata e prestazioni. Contatta oggi i nostri esperti per una soluzione su misura!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

Domande frequenti

- Qual è l'importanza del vuoto nella deposizione di film sottili? Controllare la purezza e le prestazioni del film

- Qual è il processo di una macchina CVD? Una guida passo passo alla deposizione chimica da fase vapore

- In che modo le tecniche di deposizione basate su fasci ionici differiscono dallo sputtering? Disaccoppiare il plasma per un controllo superiore del film

- Cos'è lo sputtering dell'alluminio? Una guida alla deposizione di film sottili ad alta purezza

- Cos'è la CVD fotochimica? Scopri i suoi vantaggi chiave nella tecnologia CMOS avanzata

- Cosa significa il metodo CVD nella sintesi dei nanotubi di carbonio? Padroneggiare la crescita controllata dei nanotubi

- Come viene applicata la deposizione chimica da vapore a media temperatura (MTCVD) nella produzione di utensili? Migliorare la durata degli utensili in carburo

- Qual è il meccanismo del grafene CVD? Padroneggiare il processo per film di alta qualità e di grandi dimensioni