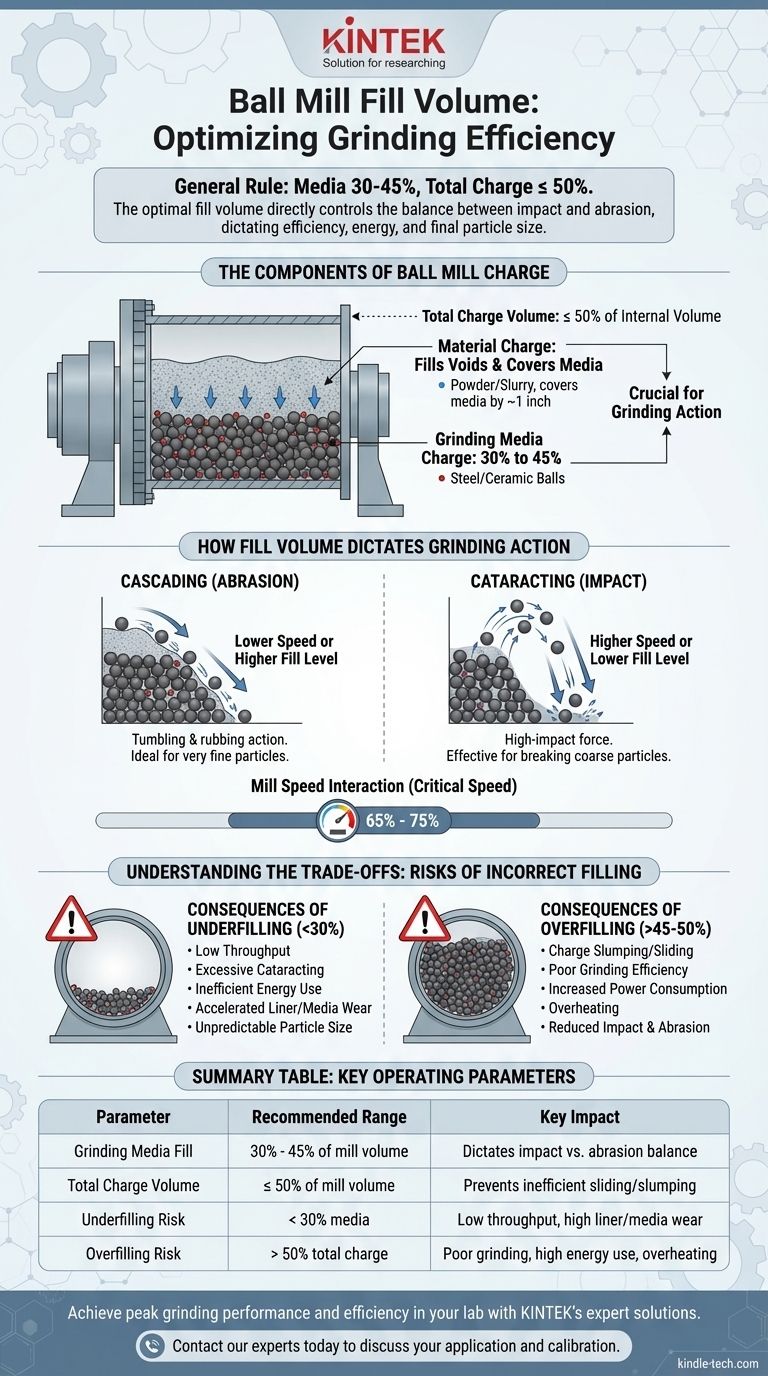

Come regola generale, i mezzi di macinazione dovrebbero occupare tra il 30% e il 45% del volume interno del mulino a sfere. Il materiale da macinare (il carico) riempie quindi gli spazi vuoti tra questi mezzi. Il volume totale sia dei mezzi che del materiale non dovrebbe superare il 50% della capacità del mulino per consentire una corretta azione di macinazione.

Il volume di riempimento ottimale non è un numero singolo, ma un parametro operativo critico. Controlla direttamente l'equilibrio tra impatto e abrasione, che a sua volta determina l'efficienza di macinazione, il consumo energetico e la dimensione finale delle particelle del prodotto.

Le Componenti del Carico del Mulino a Sfere

Per comprendere il volume totale di riempimento, è necessario prima distinguere tra le sue due componenti principali: i mezzi di macinazione e il carico di materiale.

Carico dei Mezzi di Macinazione

I mezzi di macinazione (sfere d'acciaio, sfere ceramiche o barre) sono gli strumenti primari di comminuzione. Il volume che occupano è la variabile più critica.

Questo carico di mezzi è tipicamente mantenuto tra il 30% e il 45% del volume interno netto del mulino. Questo intervallo fornisce lo spazio necessario affinché i mezzi possano sollevarsi e cadere efficacemente.

Carico di Materiale

Il carico di materiale è la polvere o la sospensione che si intende macinare. Il suo volume è determinato dai mezzi di macinazione.

Il materiale dovrebbe riempire completamente lo spazio vuoto tra le sfere di macinazione e coprirle per una piccola quantità, circa un pollice. Ciò assicura che l'energia di macinazione venga trasferita al materiale, non sprecata nel contatto mezzo-su-mezzo o mezzo-su-rivestimento.

Volume Totale del Carico

Quando combinati, il volume totale di mezzi e materiale non dovrebbe idealmente superare il 50% del volume interno del mulino. Superare questa soglia ostacola gravemente il processo di macinazione.

Come il Volume di Riempimento Determina l'Azione di Macinazione

La percentuale del mulino che si riempie determina direttamente l'azione meccanica interna. Questa azione è una funzione sia del livello di riempimento che della velocità del mulino.

L'Effetto a Cascata rispetto all'Effetto a Cateratta

A velocità del mulino inferiori o livelli di riempimento più elevati, il carico tende a cascare. Le sfere rotolano lungo la faccia del carico, creando un'azione di sfregamento e abrasione ideale per produrre particelle molto fini.

A velocità del mulino più elevate o livelli di riempimento inferiori, il carico inizia a formare una cataratta. Le sfere vengono lanciate in aria e cadono liberamente, creando una forza d'impatto elevata che è efficace per scomporre rapidamente le particelle più grossolane.

Il Ruolo della Velocità del Mulino

Il volume di riempimento non può essere considerato isolatamente. Funziona in tandem con la velocità di rotazione del mulino, spesso espressa come percentuale della velocità critica.

La velocità critica è la velocità teorica alla quale i mezzi centrifugano, aderendo al rivestimento del mulino e interrompendo ogni macinazione. La maggior parte dei mulini opera tra il 65% e il 75% di questa velocità. La regolazione del livello di riempimento consente di mettere a punto se si ottiene un effetto a cascata o a cataratta all'interno di questa finestra di velocità ottimale.

Comprendere i Compromessi: I Rischi di un Riempimento Errato

Deviare dall'intervallo di riempimento ottimale introduce significative inefficienze e rischi per le vostre operazioni e attrezzature.

Conseguenze del Riempimento Insufficiente

Un riempimento insufficiente del mulino con mezzi (inferiore al 30%) lascia troppo spazio vuoto. Ciò riduce il numero di eventi di macinazione, abbassando drasticamente la produttività.

Inoltre, promuove un'eccessiva cataratta, causando l'impatto diretto dei mezzi sui rivestimenti del mulino. Ciò porta a un uso inefficiente dell'energia, all'usura accelerata sia dei mezzi che dei rivestimenti e a una distribuzione granulometrica meno prevedibile.

Conseguenze del Riempimento Eccessivo

Un riempimento eccessivo del mulino (superiore al 45-50% del volume totale) è altrettanto dannoso. Il carico diventa troppo compatto per sollevarsi e cadere correttamente.

Invece di cascare o formare una cataratta, il carico si limita a scivolare o ad assestarsi. Ciò smorza l'impatto e l'abrasione, portando a un'efficienza di macinazione estremamente scarsa. Il consumo di energia aumenta in modo significativo senza un corrispondente aumento del lavoro utile, portando spesso al surriscaldamento.

Ottimizzare il Carico del Vostro Mulino: Una Guida Pratica

Il volume di riempimento ideale è specifico per il vostro materiale, attrezzatura e obiettivi di produzione. Utilizza i seguenti principi come punto di partenza per l'ottimizzazione.

- Se la vostra attenzione principale è la massima produttività su materiale grossolano: Iniziate con un carico di mezzi inferiore (circa 30-35%) e una velocità nella parte superiore dell'intervallo normale (70-75% della velocità critica) per incoraggiare una cataratta ad alto impatto.

- Se la vostra attenzione principale è ottenere un prodotto finale molto fine: Utilizzate un carico di mezzi più elevato (circa 40-45%) e una velocità leggermente inferiore (65-70% della velocità critica) per massimizzare l'azione abrasiva della cascata.

- Se la vostra attenzione principale è l'efficienza energetica: Iniziate con un carico di mezzi di fascia media (35-40%) ed effettuate dei test. Misurate il prelievo di potenza rispetto all'output del prodotto per trovare il punto ottimale che fornisce la dimensione delle particelle desiderata con il minor consumo specifico di energia.

In definitiva, il volume di riempimento ideale si trova attraverso test e osservazioni attente e metodiche del vostro processo specifico.

Tabella Riassuntiva:

| Parametro | Intervallo Raccomandato | Impatto Chiave |

|---|---|---|

| Riempimento Mezzi di Macinazione | 30% - 45% del volume del mulino | Determina l'equilibrio impatto vs. abrasione |

| Volume Totale del Carico | ≤ 50% del volume del mulino | Previene lo scivolamento/assestamento inefficiente |

| Rischio di Riempimento Insufficiente | < 30% di mezzi | Bassa produttività, elevata usura dei rivestimenti/mezzi |

| Rischio di Riempimento Eccessivo | > 50% del carico totale | Scarsa macinazione, elevato consumo energetico, surriscaldamento |

Ottieni prestazioni di macinazione ed efficienza di picco nel tuo laboratorio. Il volume di riempimento corretto del mulino a sfere è fondamentale per i vostri materiali e obiettivi specifici. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo soluzioni esperte per ottimizzare il vostro processo di macinazione. Contatta oggi i nostri esperti per discutere la tua applicazione e assicurarti che la tua attrezzatura sia calibrata per il successo!

Guida Visiva

Prodotti correlati

- Macchina per mulino a sfere planetario ad alta energia per laboratorio di tipo a serbatoio orizzontale

- Mini Macchina per Mulino a Sfere Planetario per Macinazione da Laboratorio

- Macchina per mulino a sfere planetario omnidirezionale ad alta energia per laboratorio

- Macchina per Mulini a Sfere Planetari Omnidirezionali ad Alta Energia per Laboratorio

- Macinatore Criogenico a Azoto Liquido Cryomill Polverizzatore Ultrafine a Flusso d'Aria

Domande frequenti

- Qual è il ruolo di un mulino a sfere planetario nella preparazione di polveri composite NiCr-Al2O3-SrCO3? Omogeneità Potenziata

- Come migliora un mulino a sfere planetario l'attività elettrocatalitica di La0.6Sr0.4CoO3-δ? Potenzia le prestazioni del tuo catalizzatore

- Qual è il ruolo di un mulino a sfere planetario nella sintesi di elettroliti allo stato solido solfuro Li2S–P2S5?

- Come contribuisce un mulino a sfere planetario ad alta energia alla preparazione top-down di materiali stratificati? Ottimizzare la resa

- Perché i mulini a sfere planetari ad alta intensità sono preferiti per ridurre la cristallinità della lignocellulosa?