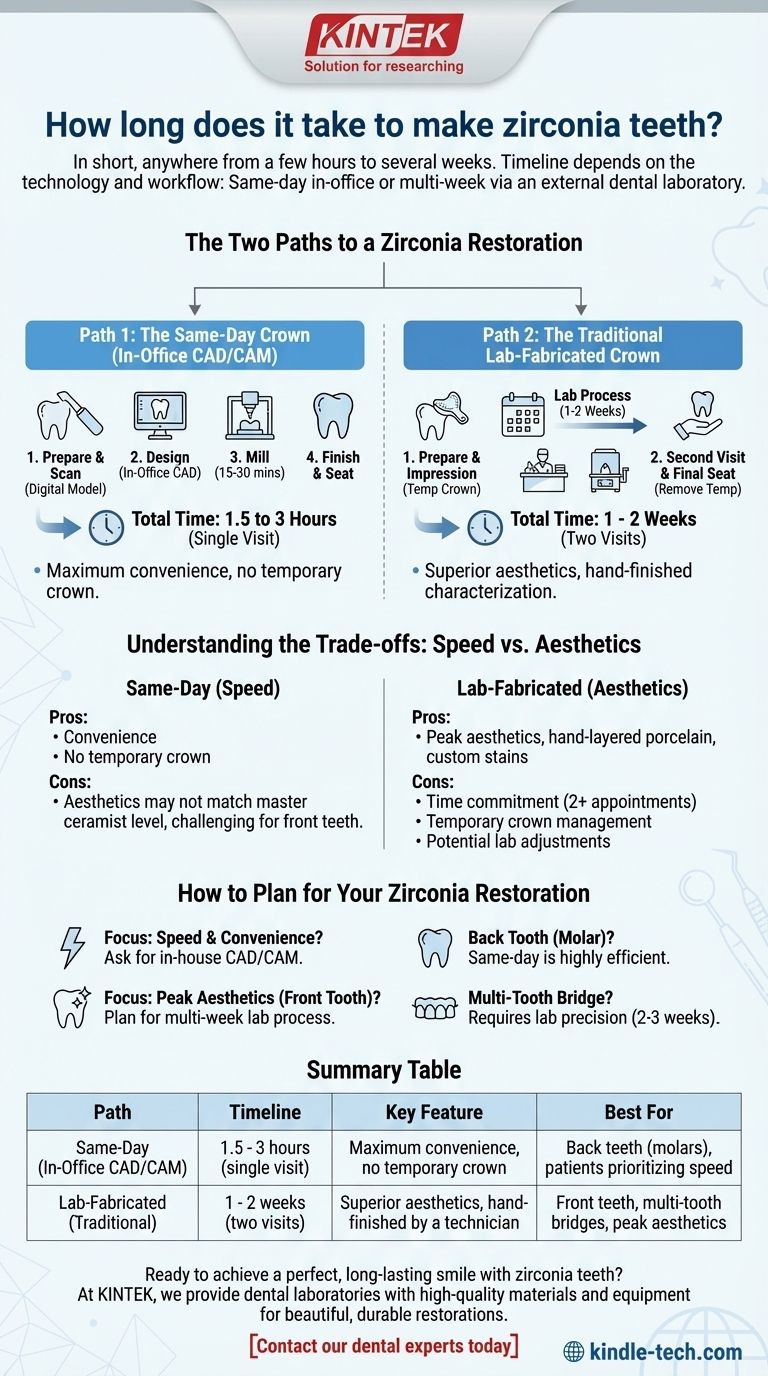

In sintesi, la creazione di un dente in zirconia può richiedere da poche ore a diverse settimane. La tempistica esatta non è determinata dal materiale in sé, ma dalla tecnologia e dal flusso di lavoro utilizzati dal dentista: o la fabbricazione in studio per un risultato in giornata o l'invio a un laboratorio odontotecnico esterno, che è un processo di più settimane.

Il fattore che determina maggiormente la tempistica per una ricostruzione in zirconia è se il dentista dispone della tecnologia di fresaggio CAD/CAM interna. Questo determina se è possibile completare la procedura in una sola visita o se saranno necessarie due visite distanziate di 1-2 settimane.

I due percorsi per una ricostruzione in zirconia

Il processo per ottenere una corona, un ponte o una faccetta in zirconia segue una di due tempistiche distinte. Il percorso che si intraprende dipende interamente dalle attrezzature e dall'approccio del dentista.

Percorso 1: La corona in giornata (CAD/CAM in studio)

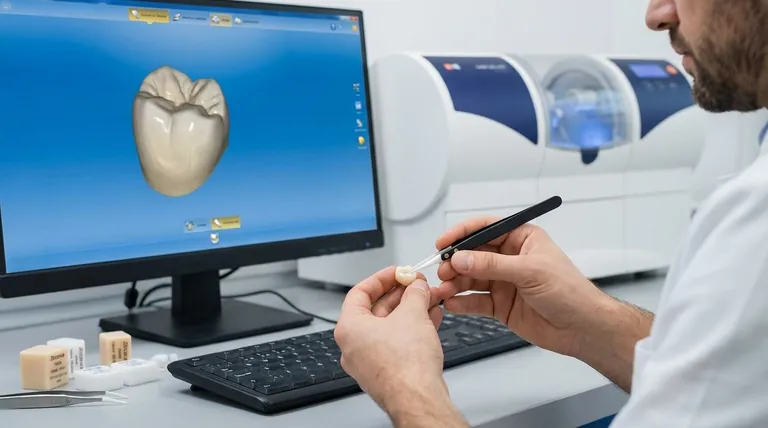

Alcuni studi dentistici hanno investito in sistemi CAD/CAM (Computer-Aided Design/Computer-Aided Manufacturing) da poltrona, di cui CEREC è il marchio più noto.

Questa tecnologia condensa l'intero processo in un unico appuntamento.

Innanzitutto, il dentista prepara il dente e utilizza uno scanner digitale per creare un modello 3D della bocca. Questo modello viene quindi utilizzato per progettare la ricostruzione su un computer direttamente nella sala di trattamento.

Una volta finalizzato il progetto, questo viene inviato a una fresatrice interna allo studio. Questa macchina intaglia il nuovo dente da un blocco solido di zirconia in circa 15-30 minuti. Il dentista eseguirà quindi la finitura finale, la colorazione e la vetrificazione prima di cementarlo definitivamente in posizione.

L'intero appuntamento per una singola corona in zirconia in giornata richiede in genere da 1,5 a 3 ore. Il vantaggio principale è evitare una corona provvisoria e una seconda visita.

Percorso 2: La corona fabbricata tradizionalmente in laboratorio

Il metodo più tradizionale e ancora molto comune prevede un laboratorio odontotecnico esterno. Questo processo richiede almeno due appuntamenti separati.

Durante la prima visita, il dentista prepara il dente e prende un'impronta. Questa può essere un'impronta fisica con materiale da impronta o una scansione digitale. Verrà applicata una corona provvisoria per proteggere il dente mentre viene realizzata quella definitiva.

L'impronta e le specifiche vengono quindi inviate a un laboratorio odontotecnico. Nelle 1 o 2 settimane successive, un tecnico di laboratorio specializzato progetta e fabbrica la vostra ricostruzione in zirconia. Questo tempo prolungato consente una colorazione e una caratterizzazione più dettagliate, rifinite a mano.

Durante la seconda visita, la corona provvisoria viene rimossa e si prova la corona definitiva in zirconia. Dopo aver confermato una vestibilità e un aspetto perfetti, il dentista la cementa permanentemente in posizione.

Comprendere i compromessi: velocità contro estetica

Scegliere tra una corona in giornata o fabbricata in laboratorio comporta un compromesso fondamentale tra comodità e potenziale per un'estetica più raffinata.

Il caso delle corone in giornata

Il vantaggio principale è la comodità. Completare l'intera procedura in una sola visita fa risparmiare tempo e significa che non si deve mai indossare una ricostruzione provvisoria, che a volte può essere scomoda o cadere.

Il limite principale è che l'estetica, sebbene spesso eccellente, potrebbe non raggiungere lo stesso livello di maestria artistica di una corona rifinita a mano da un ceramista esperto in laboratorio. Il colore e la traslucenza sono buoni, ma creare una corrispondenza perfetta per un dente anteriore molto visibile può essere più difficile con questo metodo.

Il caso delle corone fabbricate in laboratorio

Il vantaggio chiave è l'estetica di punta. Un tecnico odontotecnico esperto può stratificare la porcellana, applicare colorazioni personalizzate e imitare con precisione l'aspetto dei denti naturali. Questo è il motivo per cui le corone fabbricate in laboratorio sono spesso considerate il gold standard per i denti anteriori.

Lo svantaggio evidente è l'impegno di tempo. Il processo richiede un minimo di due appuntamenti distanziati di settimane e la necessità di gestire una corona provvisoria nel frattempo. Esiste anche un piccolo rischio che la corona debba essere rispedita al laboratorio per le regolazioni, estendendo ulteriormente la tempistica.

Come pianificare la vostra ricostruzione in zirconia

La conversazione con il dentista dovrebbe concentrarsi sulle vostre priorità e sul dente specifico da ripristinare.

- Se la vostra priorità principale è la velocità e la comodità: Chiedete direttamente al vostro dentista se offre corone in zirconia in giornata utilizzando la tecnologia CAD/CAM interna.

- Se la vostra priorità principale è il miglior risultato estetico possibile per un dente anteriore: Una corona tradizionale, fabbricata in laboratorio, è spesso la scelta migliore, quindi dovreste pianificare un processo di più settimane.

- Se state ripristinando un dente posteriore (molare): Una corona in zirconia in giornata è un'opzione eccellente e altamente efficiente, poiché la resistenza funzionale della zirconia è fondamentale.

- Se avete bisogno di un ponte di più denti: Questo richiede quasi sempre la precisione e l'esperienza di un laboratorio odontotecnico esterno, quindi aspettatevi una tempistica di 2-3 settimane.

Comprendere queste tempistiche e i compromessi vi darà la possibilità di avere una discussione produttiva con il vostro dentista e di stabilire aspettative chiare per il vostro trattamento.

Tabella riassuntiva:

| Percorso | Tempistica | Caratteristica chiave | Ideale per |

|---|---|---|---|

| In giornata (CAD/CAM in studio) | 1,5 - 3 ore (visita unica) | Massima comodità, nessuna corona provvisoria | Denti posteriori (molari), pazienti che danno priorità alla velocità |

| Fabbricato in laboratorio (Tradizionale) | 1 - 2 settimane (due visite) | Estetica superiore, rifinita a mano da un tecnico | Denti anteriori, ponti di più denti, estetica di punta |

Pronti per ottenere un sorriso perfetto e duraturo con i denti in zirconia?

In KINTEK, forniamo ai laboratori odontotecnici i materiali e le attrezzature di alta qualità necessari per creare restauri in zirconia belli e durevoli. Sia che il vostro studio utilizzi il metodo tradizionale fabbricato in laboratorio o un sistema CAD/CAM in studio, i nostri prodotti supportano risultati eccezionali.

Lasciate che vi aiutiamo a offrire il meglio ai vostri pazienti. Contattate oggi i nostri esperti odontotecnici per discutere come KINTEK può supportare le esigenze del vostro laboratorio con materiali di consumo e attrezzature affidabili.

Guida Visiva

Prodotti correlati

- Pinzette per ceramica fine avanzata per ingegneria con punta a gomito a punta in ceramica di zirconio

- Barra in ceramica di zirconia stabilizzata di precisione per l'ingegneria di ceramiche avanzate fini

- Piastre ceramiche sagomate su misura in allumina-zirconia per la lavorazione avanzata di ceramiche fini ingegnerizzate

- Sfera in ceramica di zirconio lavorata di precisione per la produzione avanzata di ceramiche fini

- Guarnizione isolante in ceramica di zirconio Ceramica fine avanzata

Domande frequenti

- Di cosa sono composte le ceramiche dentali? Una guida a vetro, cristallo e applicazioni cliniche

- Cos'è un forno per ceramica dentale? Uno strumento di precisione per restauri durevoli ed estetici

- A quale temperatura sinterizza l'ossido di zirconio? Una guida per ottenere la massima densità e resistenza

- Qual è la funzione del forno di bruciatura? Ottenere una rimozione precisa del materiale e stampi puliti

- La durata della sinterizzazione ha influenzato l'adattamento marginale delle corone in zirconia? Precisione assoluta per una vestibilità perfetta

- Qual è il tempo di sinterizzazione per le corone in zirconia? Padroneggiare il compromesso tra velocità e resistenza

- Perché i forni di sinterizzazione sottovuoto ad alta precisione sono preferiti rispetto ai metodi tradizionali per le ceramiche dentali biofunzionali?

- Cos'è un forno per porcellana? La chiave per creare restauri dentali perfetti