In sostanza, il processo CVD fa crescere un diamante atomo per atomo all'interno di un reattore specializzato. Un piccolo e sottile "seme" di diamante viene posto in una camera a vuoto, che viene poi riscaldata a temperature estreme e riempita con un gas ricco di carbonio. Questo gas viene energizzato in un plasma, che lo scompone e libera gli atomi di carbonio per attaccarsi al seme, costruendo lentamente un nuovo e più grande cristallo di diamante nel corso di diverse settimane.

Il metodo di deposizione chimica da fase vapore (CVD) non riguarda la simulazione dell'immensa pressione che si trova in profondità nella Terra. Al contrario, è un'impresa della scienza dei materiali che utilizza un controllo preciso su un ambiente a bassa pressione e alta temperatura per convincere gli atomi di carbonio a disporsi in un reticolo di diamante perfetto.

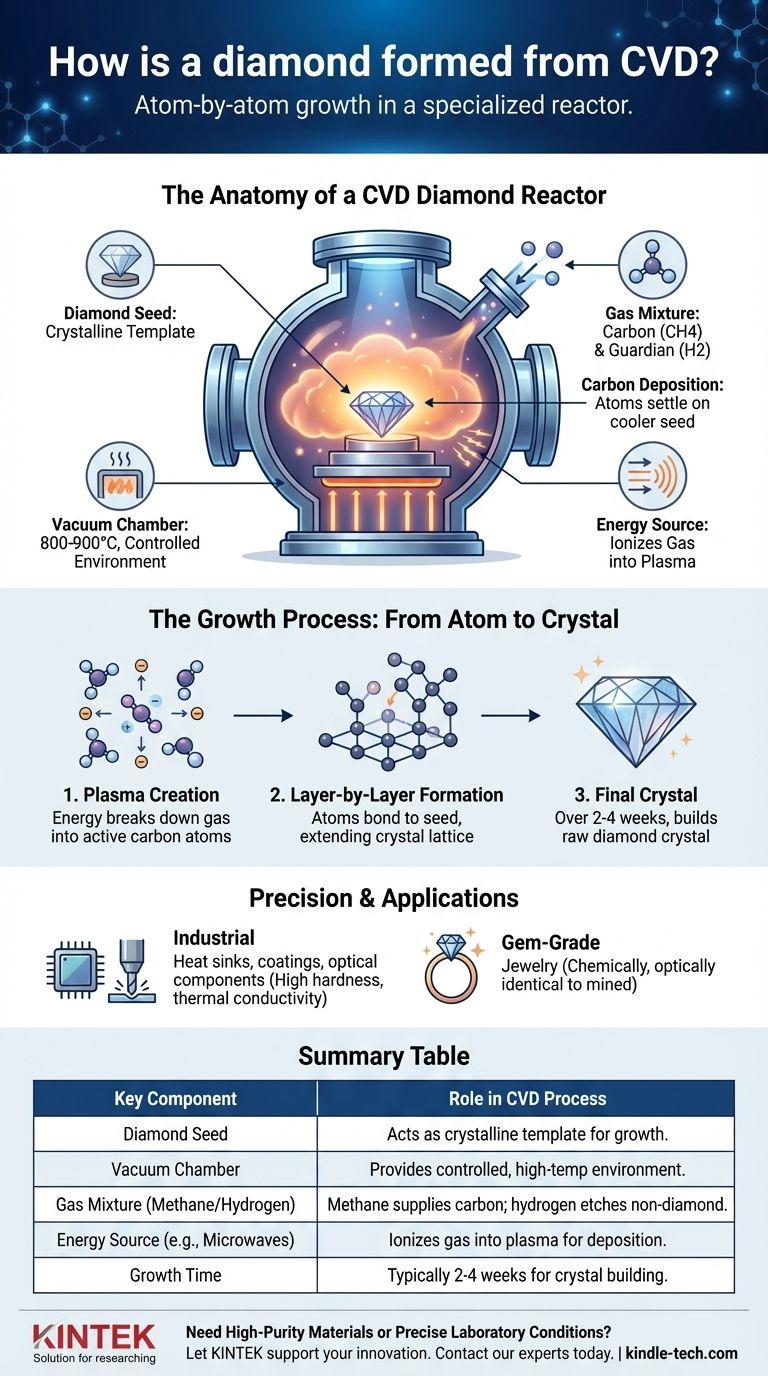

L'anatomia di un reattore per diamanti CVD

Per capire come si forma un diamante CVD, devi prima comprendere i suoi quattro componenti critici: il seme, la camera, il gas e la fonte di energia. Ognuno svolge un ruolo specifico e interdipendente nel risultato finale.

Il seme: il progetto per la crescita

Il processo inizia con un substrato, o seme di diamante. Si tratta tipicamente di una fetta molto sottile, tagliata al laser, di un altro diamante di alta qualità.

Questo seme non è solo un punto di partenza; è il modello cristallino. Il nuovo diamante crescerà su questo seme, imitandone perfettamente la struttura atomica. Una pulizia meticolosa del seme è essenziale per prevenire qualsiasi imperfezione.

La camera: un ambiente sottovuoto controllato

Il seme viene posto all'interno di una camera a vuoto sigillata. Il vuoto è fondamentale perché rimuove tutti gli altri gas atmosferici e i contaminanti che potrebbero interferire con la crescita e la purezza del diamante.

Una volta sigillata, la camera viene riscaldata a una temperatura compresa tra 800°C e 900°C (circa 1.500°F). Questa alta temperatura fornisce l'energia necessaria affinché avvengano le reazioni chimiche.

La miscela di gas: carbonio e il suo guardiano

Una miscela di gas accuratamente calibrata viene introdotta nella camera. I due componenti principali sono una fonte di carbonio e idrogeno.

La fonte di carbonio più comune è il metano (CH4), un gas ricco degli atomi di carbonio necessari per costruire il diamante.

L'idrogeno gassoso (H2) svolge un ruolo altrettanto cruciale. Agisce come un "guardiano" incidendo selettivamente qualsiasi carbonio non diamantato (come la grafite) che potrebbe tentare di formarsi. Ciò garantisce che solo la forte e desiderata struttura cristallina del diamante possa crescere. Il rapporto tipico è di circa 99% di idrogeno e 1% di metano.

Il catalizzatore: creazione di plasma di carbonio

I gas vengono quindi energizzati, solitamente con microonde, un filamento caldo o un laser. Questa intensa energia ionizza il gas in un plasma, strappando elettroni dagli atomi e scomponendo le molecole stabili di metano.

Questo passaggio rilascia atomi di carbonio puri e individuali che sono ora chimicamente attivi e pronti a legarsi.

Il processo di crescita: dall'atomo al cristallo

Con l'ambiente perfettamente preparato, il diamante inizia a formarsi strato dopo strato in un processo altamente controllato e metodico.

Deposizione di carbonio

Gli atomi di carbonio liberati sono naturalmente attratti e si depositano sulla superficie leggermente più fredda del seme di diamante.

Formazione strato per strato

Poiché gli atomi di carbonio si depositano su un seme di diamante, sono costretti a legarsi secondo il suo reticolo cristallino esistente. Il diamante cresce atomo per atomo, strato dopo strato, estendendo la struttura originale.

Questo processo continua per due o quattro settimane, costruendo gradualmente il cristallo di diamante grezzo. La dimensione finale del diamante dipende dal tempo in cui gli è permesso di crescere.

Comprendere i compromessi e i controlli

La qualità di un diamante CVD non è una questione di fortuna; è un risultato diretto di un'ingegneria meticolosa e del controllo sull'ambiente di crescita.

La precisione è tutto

La chiarezza, il colore e la purezza finali del diamante sono determinati da una gestione precisa dei parametri del processo. Ciò include la portata del gas, il rapporto esatto metano-idrogeno, la pressione della camera e la stabilità della temperatura. Qualsiasi deviazione può alterare il prodotto finale.

Applicazioni industriali vs. di qualità gemma

Questo alto livello di controllo consente la creazione di diamanti per scopi specifici. Grazie alla loro eccezionale durezza, basso attrito e alta conduttività termica, i diamanti CVD sono utilizzati come dissipatori di calore in elettronica avanzata, rivestimenti per utensili da taglio e componenti ottici durevoli.

Lo stesso processo, quando ottimizzato per chiarezza e colore, viene utilizzato per far crescere i diamanti di qualità gemma utilizzati in gioielleria. La pietra risultante è chimicamente, fisicamente e otticamente identica a un diamante estratto.

Fare la scelta giusta per il tuo obiettivo

Comprendere il processo CVD ti permette di vedere il materiale per quello che è: un trionfo della scienza controllata.

- Se il tuo obiettivo principale è la tecnologia e l'industria: il CVD è un metodo per ingegnerizzare un materiale con proprietà superiori, consentendo la creazione di componenti ad alte prestazioni che altrimenti sarebbero impossibili o antieconomici.

- Se il tuo obiettivo principale è la gioielleria: il processo CVD produce un vero diamante la cui qualità e bellezza sono una testimonianza della precisione scientifica, non della sua origine geologica.

- Se il tuo obiettivo principale è la comprensione scientifica: il CVD dimostra come possiamo manipolare i processi atomici fondamentali per costruire uno dei materiali più estremi della natura da zero.

In definitiva, il metodo CVD rivela che questi non sono imitazioni, ma diamanti ingegnerizzati per un mondo moderno.

Tabella riassuntiva:

| Componente chiave | Ruolo nel processo CVD |

|---|---|

| Seme di diamante | Agisce come modello cristallino per la nuova crescita del diamante. |

| Camera a vuoto | Fornisce un ambiente controllato ad alta temperatura (800-900°C). |

| Miscela di gas (Metano/Idrogeno) | Il metano fornisce carbonio; l'idrogeno incide il carbonio non diamantato. |

| Fonte di energia (es. Microonde) | Ionizza il gas in un plasma, liberando atomi di carbonio per la deposizione. |

| Tempo di crescita | Tipicamente 2-4 settimane per costruire il cristallo di diamante strato per strato. |

Hai bisogno di materiali ad alta purezza o di condizioni di laboratorio precise?

La scienza controllata dietro i diamanti CVD rispecchia la precisione che offriamo in KINTEK. Che tu stia sviluppando materiali avanzati, richieda componenti ad alte prestazioni o necessiti di attrezzature di laboratorio affidabili per processi sensibili, la nostra esperienza è il tuo vantaggio.

Lascia che KINTEK supporti la tua innovazione. Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni di laboratorio possono aiutarti a raggiungere qualità e controllo ineguagliabili nel tuo lavoro.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Quali sono i vantaggi della CVD industriale per la borurazione a solido? Controllo del processo superiore e integrità del materiale

- Quali sono i principali vantaggi della deposizione chimica da vapore (CVD)? Ottenere rivestimenti di precisione per geometrie complesse

- Che ruolo gioca l'attrezzatura per la deposizione chimica da vapore (CVD) nella preparazione dei compositi C/C? Analisi Esperta

- Quali sono i metodi di produzione dei nanotubi di carbonio (CNT)? CVD scalabile rispetto alle tecniche di laboratorio ad alta purezza

- Cos'è il metodo del catalizzatore flottante? Una guida alla produzione di CNT ad alto rendimento