Per aumentare la produzione in un mulino a sfere, è necessario ottimizzare sistematicamente l'interazione tra diverse variabili operative chiave. I fattori più critici sono la velocità di rotazione del mulino, il volume e la dimensione dei mezzi di macinazione (le sfere), la velocità di alimentazione del materiale e, nelle applicazioni di macinazione a umido, la densità della sospensione. Una modifica di un parametro richiede un adeguamento corrispondente negli altri per ottenere una maggiore produttività.

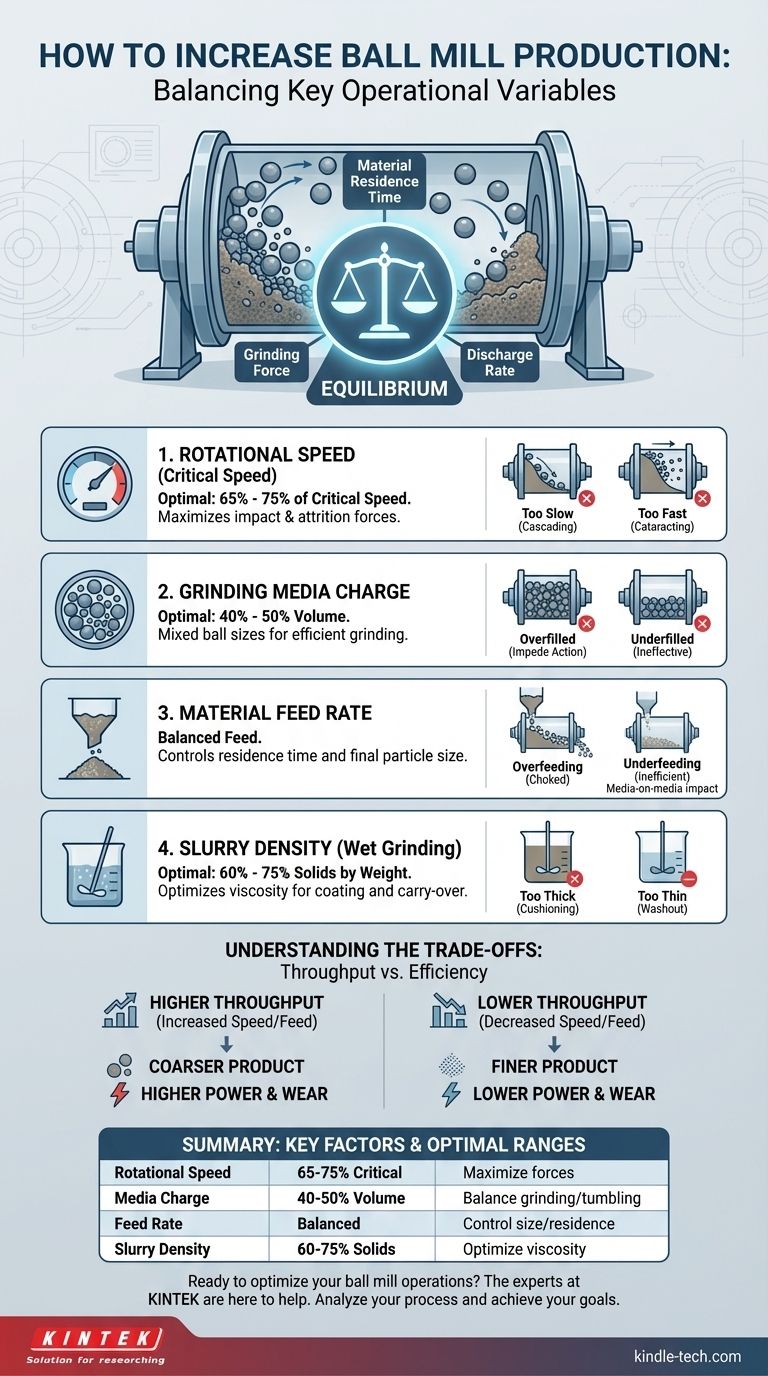

La sfida centrale nell'aumentare la produzione di un mulino a sfere non è massimizzare una singola variabile, ma trovare il preciso equilibrio tra forza di macinazione, tempo di permanenza del materiale e velocità di scarico. Spingere per una maggiore produttività senza mantenere questo equilibrio porterà inevitabilmente a inefficienza, maggiore usura e mancato rispetto delle specifiche del prodotto.

I Quattro Pilastri della Produttività del Mulino a Sfere

Ottimizzare un mulino a sfere è un processo di bilanciamento di quattro fattori interconnessi. Comprendere come ognuno contribuisce all'azione di macinazione è la base per aumentare efficacemente la produzione.

Ottimizzazione della Velocità di Rotazione (Velocità Critica)

La velocità del mulino determina il comportamento dei mezzi di macinazione. Questa è misurata rispetto alla "velocità critica", la velocità teorica alla quale lo strato più esterno delle sfere verrebbe mantenuto contro il rivestimento dalla forza centrifuga.

Far funzionare un mulino alla sua velocità critica è controproducente, poiché non avviene né ruzzolamento né macinazione. L'obiettivo è trovare la velocità che massimizza le forze di impatto e di attrito.

La maggior parte dei mulini a sfere funziona in modo più efficiente tra il 65% e il 75% della loro velocità critica. Al di sotto di questo intervallo, le sfere cadono a cascata, creando più attrito ma meno impatto. Al di sopra di questo intervallo, le sfere vengono proiettate più lontano, aumentando l'impatto ma rischiando un trasferimento di energia inefficiente e un'eccessiva usura del rivestimento.

Gestione del Carico dei Mezzi di Macinazione

I mezzi di macinazione—le sfere d'acciaio o ceramica—sono lo strumento principale per la riduzione della dimensione delle particelle. Le loro caratteristiche sono fondamentali per le prestazioni del mulino.

Il volume di carico è la percentuale del volume interno del mulino occupata dalle sfere, tipicamente compresa tra il 40% e il 50%. Un carico inferiore non può macinare efficacemente, mentre un carico troppo elevato riduce lo spazio disponibile per il materiale e può ostacolare la corretta azione di ruzzolamento.

Anche la dimensione delle sfere è fondamentale. Le sfere più grandi vengono utilizzate per scomporre il materiale di alimentazione grossolano, mentre le sfere più piccole forniscono la maggiore superficie necessaria per la macinazione fine. Un carico bilanciato di dimensioni miste viene spesso utilizzato per ottenere una macinazione efficiente su una gamma di particelle.

Regolazione della Velocità di Alimentazione del Materiale

La velocità con cui si immette nuovo materiale nel mulino influisce direttamente sia sul volume di produzione che sulla dimensione finale delle particelle.

Sovralimentare il mulino è un errore comune. Riduce il tempo che ogni particella trascorre all'interno (tempo di permanenza), portando a un prodotto finale più grossolano. Può anche "soffocare" il mulino, ammortizzando i mezzi di macinazione e riducendo drasticamente l'efficienza.

Al contrario, sottoalimentare il mulino è inefficiente. Spreca energia per macinare eccessivamente particelle che sono già abbastanza piccole e provoca danni costosi poiché le sfere di macinazione impattano tra loro e direttamente sui rivestimenti del mulino.

Controllo della Densità della Sospensione (Per Macinazione a Umido)

Nelle operazioni di macinazione a umido, il rapporto tra solidi e acqua, noto come densità della sospensione o polpa, è una potente leva di controllo.

Se la sospensione è troppo densa (poca acqua), la sua elevata viscosità ammortizza le sfere, riducendo la forza dei loro impatti e rallentando il processo di macinazione.

Se la sospensione è troppo diluita (troppa acqua), il materiale può passare attraverso il mulino troppo velocemente senza essere macinato correttamente, e la sospensione potrebbe non essere abbastanza viscosa per rivestire e trasportare efficacemente i mezzi di macinazione. La maggior parte delle operazioni trova un punto ottimale tra il 60% e il 75% di solidi in peso.

Comprendere i Compromessi: Produttività vs. Efficienza

Tentare di massimizzare la produzione senza riconoscere i compromessi intrinseci porterà a scarsi risultati e costi maggiori. L'ottimizzazione reale richiede un approccio equilibrato.

Il Costo di una Velocità Maggiore

Sebbene l'aumento della velocità possa aumentare la produttività fino a un certo punto, comporta sempre un costo. Velocità più elevate aumentano drasticamente il consumo energetico e accelerano l'usura sia dei rivestimenti del mulino che dei mezzi di macinazione, portando a manutenzioni più frequenti e costose.

Velocità di Alimentazione vs. Dimensione delle Particelle

Esiste una relazione inversa tra velocità di alimentazione e finezza. Immettere più materiale attraverso il mulino aumenterà le tonnellate all'ora, ma quasi sempre si tradurrà in un prodotto finale più grossolano. Devi decidere se questa macinazione più grossolana è accettabile per i tuoi processi a valle.

I Limiti del Carico dei Mezzi

Aumentare il carico di sfere potrebbe sembrare un modo semplice per aggiungere potenza di macinazione, ma aumenta anche il peso del mulino e il carico sul motore di azionamento. Superare la capacità del motore può portare a fermi macchina, mentre un mulino eccessivamente pieno lascia poco spazio affinché il materiale venga macinato efficacemente.

Apportare le Giuste Modifiche per il Tuo Obiettivo

La tua strategia di ottimizzazione dovrebbe essere guidata dal tuo obiettivo primario. Usa questi principi come punto di partenza per aggiustamenti metodici, uno alla volta.

- Se il tuo obiettivo principale è massimizzare la tonnellaggio grezzo: Concentrati sull'aumento della velocità di alimentazione regolando la velocità del mulino e la densità della sospensione per gestire il carico, ma preparati a un prodotto finale leggermente più grossolano.

- Se il tuo obiettivo principale è ottenere una dimensione specifica delle particelle: Dai la priorità al controllo della velocità di alimentazione e della densità della sospensione per garantire un tempo di permanenza sufficiente, anche se ciò significa operare a una produttività leggermente inferiore.

- Se il tuo obiettivo principale è ridurre i costi operativi: Fai funzionare il mulino all'estremità inferiore del suo intervallo di velocità ottimale (ad esempio, 65-70% della velocità critica) e assicurati che il carico dei mezzi e la velocità di alimentazione siano perfettamente bilanciati per evitare sprechi di energia.

I veri guadagni di produzione derivano da test metodici e dalla ricerca dell'equilibrio unico per il tuo materiale e macchinario specifico.

Tabella Riassuntiva:

| Fattore Chiave | Intervallo Ottimale | Impatto sulla Produzione |

|---|---|---|

| Velocità di Rotazione | 65% - 75% della velocità critica | Massimizza le forze di impatto e attrito per una macinazione efficiente. |

| Carico dei Mezzi di Macinazione | 40% - 50% del volume del mulino | Bilancia la potenza di macinazione con lo spazio per il ruzzolamento del materiale. |

| Velocità di Alimentazione del Materiale | Bilanciata per evitare sovra/sotto-alimentazione | Controlla il tempo di permanenza e la dimensione finale delle particelle. |

| Densità della Sospensione (A Umido) | 60% - 75% di solidi in peso | Ottimizza la viscosità per un rivestimento efficace dei mezzi di macinazione e il trasporto del materiale. |

Pronto a ottimizzare le operazioni del tuo mulino a sfere e aumentare l'efficienza della tua produzione? Gli esperti di KINTEK sono qui per aiutarti. Siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità, inclusi mezzi di macinazione e soluzioni di macinazione su misura per le tue esigenze specifiche. Il nostro team può aiutarti ad analizzare il tuo processo e raccomandare la configurazione giusta per raggiungere i tuoi obiettivi di produttività, dimensione delle particelle e riduzione dei costi. Contatta KINTEL oggi stesso per discutere come possiamo supportare il successo del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Mulino a Sfere da Laboratorio in Acciaio Inossidabile per Polveri Secche e Liquidi con Rivestimento in Ceramica o Poliuretano

- Mulino a Sfere da Laboratorio con Vaso e Sfere di Macinazione in Lega Metallica

- Mulino a Vaso Orizzontale da Laboratorio a Quattro Corpi

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Macchina per mulino a palle planetario orizzontale da laboratorio

Domande frequenti

- Qual è la funzione delle attrezzature per la macinazione a palle nella preparazione dell'elettrolita NZSSP? Ottimizzare la sintesi allo stato solido NASICON

- Qual è la differenza tra un mulino a palle e un mulino SAG? Una guida alla macinazione primaria vs. secondaria

- Perché si utilizza un mulino a sfere da laboratorio nella ricerca sui catalizzatori Co-Ni? Ottimizzare la conversione della CO2 con una macinazione precisa

- Qual è il ruolo chiave di un mulino a sfere planetario per i target IZO? Raggiungere l'uniformità a livello atomico nella preparazione del materiale

- Qual è la dimensione del prodotto di un mulino a sfere? Ottieni una precisione a livello di micron per i tuoi materiali