Aumentare l'efficienza di un mulino a sfere è un processo che bilancia sistematicamente i parametri operativi chiave. I fattori più critici da regolare sono la velocità di rotazione del mulino, le caratteristiche dei mezzi di macinazione (la loro dimensione, materiale e volume) e le proprietà del materiale macinato, come la velocità di alimentazione e, nella macinazione a umido, la densità della sospensione.

Un mulino a sfere non è una macchina di pura forza bruta; è un sistema dinamico governato dalla fisica. I veri guadagni di efficienza non derivano da un singolo "trucco", ma dalla comprensione dell'interazione tra le forze di impatto e di attrito e dalla successiva messa a punto metodica di ogni variabile per adattarla al materiale specifico e agli obiettivi di produzione.

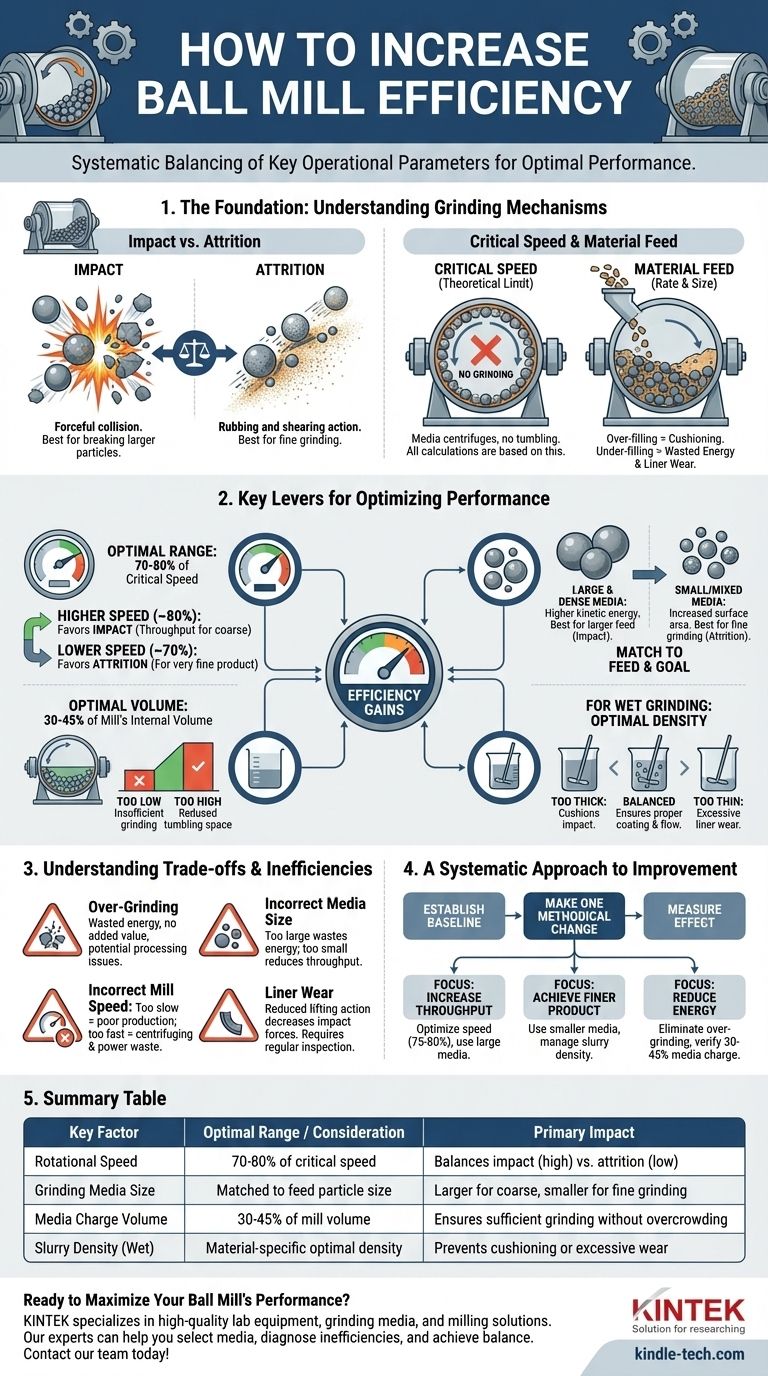

Le Fondamenta: Comprendere i Meccanismi di Macinazione

L'efficienza di un mulino a sfere è determinata dall'efficacia con cui trasferisce l'energia dal rivestimento rotante, attraverso i mezzi di macinazione, al materiale che si desidera ridurre. Ciò avviene attraverso due meccanismi principali.

Impatto contro Attrito

L'impatto è la collisione forzata dei mezzi di macinazione (le sfere) con il materiale, molto efficace per rompere le particelle più grandi. L'attrito è l'azione di sfregamento e taglio che si verifica quando sfere e particelle scivolano l'una sull'altra, più efficace per macinare particelle più fini. La macinazione più efficiente spesso comporta un equilibrio tra entrambi.

Cos'è la "Velocità Critica"?

La velocità critica è la velocità di rotazione teorica alla quale i mezzi di macinazione verrebbero semplicemente tenuti contro la parete interna del mulino dalla forza centrifuga, in modo simile ai vestiti in una centrifuga. A questa velocità, non avviene alcuna macinazione perché i mezzi non cadono. Tutti i calcoli della velocità operativa si basano su questo valore critico.

Il Ruolo dell'Alimentazione del Materiale

La velocità e la dimensione del materiale immesso nel mulino sono cruciali. Un eccessivo riempimento del mulino con materiale attutisce le forze d'impatto dei mezzi, riducendo l'efficienza. Al contrario, un riempimento insufficiente può portare a uno spreco di energia poiché i mezzi collidono tra loro e con i rivestimenti del mulino anziché con il materiale target.

Le Leve Chiave per Ottimizzare le Prestazioni

Per migliorare le prestazioni del mulino, è necessario concentrarsi sulle variabili che è possibile controllare. Queste quattro leve hanno l'impatto più significativo sull'efficienza complessiva.

Regolazione della Velocità di Rotazione

La velocità operativa è impostata come percentuale della velocità critica. Velocità comprese tra il 70-80% della velocità critica sono comuni.

- Le velocità più elevate (più vicine all'80%) favoriscono le forze d'impatto, aumentando la produttività per materiali più grossolani.

- Le velocità più basse (più vicine al 70%) favoriscono l'attrito, che può essere migliore per ottenere un prodotto finale molto fine.

Selezione dei Corretti Mezzi di Macinazione

I mezzi di macinazione sono il motore del vostro mulino. Le loro proprietà devono essere abbinate al materiale di alimentazione e alla dimensione del prodotto desiderata.

- Dimensione dei Mezzi: Sono necessarie sfere più grandi per rompere le particelle di alimentazione più grandi (impatto). Un mix di dimensioni o sfere più piccole è migliore per la macinazione fine (attrito).

- Densità dei Mezzi: Mezzi più densi (come l'acciaio rispetto alla ceramica) forniscono più energia cinetica e forza d'impatto, ma richiedono anche più potenza per far ruotare il mulino.

Ottimizzazione della Carica di Mezzi (Volume)

La carica di mezzi si riferisce al volume del mulino occupato dai mezzi di macinazione. Questo è tipicamente compreso tra il 30% e il 45% del volume interno del mulino.

- Una carica troppo bassa comporta eventi di macinazione insufficienti e spreco di energia.

- Una carica troppo alta riduce lo spazio per il materiale e limita il movimento di caduta dei mezzi, diminuendo l'efficienza.

Gestione della Densità della Sospensione (Per Macinazione a Umido)

Nella macinazione a umido, la densità della sospensione (o densità della polpa) è fondamentale. La densità ottimale assicura che le particelle rivestano correttamente i mezzi per una macinazione efficiente e fluiscano correttamente attraverso il mulino. Una sospensione troppo densa attutirà l'impatto dei mezzi, mentre una troppo liquida causerà un'eccessiva usura dei mezzi contro i rivestimenti.

Comprendere i Compromessi e le Inefficienze

Il perseguimento di un obiettivo, come la massima produttività, può creare conseguenze indesiderate. Riconoscere questi compromessi è fondamentale per un'efficienza equilibrata e sostenibile.

Il Problema della Sovramacinazione

Macinare il materiale più finemente della specifica desiderata è una fonte primaria di spreco di energia. Consuma potenza senza aggiungere valore al prodotto finale e può persino creare problemi di lavorazione a valle.

Il Costo della Dimensione Errata dei Mezzi

L'utilizzo di mezzi troppo grandi per il materiale di alimentazione spreca energia attraverso impatti inefficienti. L'utilizzo di mezzi troppo piccoli non romperà efficacemente le particelle più grossolane, portando a una bassa produttività e a una scarsa qualità del prodotto.

Il Rischio della Velocità Errata del Mulino

Far funzionare il mulino troppo lentamente privilegia l'attrito, che potrebbe essere troppo lento per le esigenze di produzione. Farlo funzionare troppo velocemente avvicina alla velocità critica, causando la centrifugazione dei mezzi e interrompendo completamente il processo di macinazione pur consumando la massima potenza.

L'Impatto dell'Usura dei Rivestimenti

Le alette sui rivestimenti interni del mulino sono essenziali per il movimento di caduta dei mezzi. Man mano che questi rivestimenti si usurano, la loro azione di sollevamento diventa meno efficace, riducendo le forze d'impatto e diminuendo l'efficienza complessiva della macinazione. È necessaria un'ispezione regolare.

Un Approccio Sistematico per Migliorare l'Efficienza

Iniziare stabilendo una base di riferimento per l'operazione corrente, quindi apportare un cambiamento metodico alla volta per misurarne l'effetto.

- Se il vostro obiettivo principale è aumentare la produttività: Dare priorità all'ottimizzazione della velocità del mulino verso l'estremità superiore dell'intervallo efficace (ad esempio, 75-80% della velocità critica) e assicurarsi che i mezzi siano abbastanza grandi da rompere le particelle di alimentazione più grossolane.

- Se il vostro obiettivo principale è ottenere un prodotto più fine: Prendere in considerazione l'utilizzo di mezzi di dimensione massima inferiore per aumentare l'area superficiale e promuovere l'attrito, gestendo attentamente la densità della sospensione per prevenire l'effetto ammortizzante.

- Se il vostro obiettivo principale è ridurre il consumo energetico: Condurre un audit per eliminare la sovramacinazione regolando il tempo di permanenza o le impostazioni del classificatore e verificare che la carica di mezzi sia nell'intervallo ottimale 30-45%.

Trattando il vostro mulino a sfere come un sistema preciso di variabili interconnesse, potete sbloccare guadagni significativi e sostenibili in termini di prestazioni e convenienza economica.

Tabella Riassuntiva:

| Fattore Chiave | Intervallo Ottimale / Considerazione | Impatto Principale |

|---|---|---|

| Velocità di Rotazione | 70-80% della velocità critica | Bilancia impatto (velocità più alta) vs. attrito (velocità più bassa) |

| Dimensione dei Mezzi di Macinazione | Abbinata alla dimensione delle particelle di alimentazione | Più grandi per la macinazione grossolana, più piccoli per la macinazione fine |

| Volume della Carica di Mezzi | 30-45% del volume del mulino | Assicura eventi di macinazione sufficienti senza sovraffollamento |

| Densità della Sospensione (Macinazione a Umido) | Densità ottimale specifica per il materiale | Previene l'effetto ammortizzante (troppo denso) o l'usura eccessiva (troppo liquido) |

Pronto a Massimizzare le Prestazioni del Tuo Mulino a Sfere?

Ottimizzare il processo di macinazione è complesso, ma non devi farlo da solo. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio di alta qualità, inclusi mezzi di macinazione e soluzioni di macinazione su misura per i tuoi materiali e obiettivi specifici. I nostri esperti possono aiutarti a:

- Selezionare i mezzi di macinazione perfetti per la tua applicazione.

- Diagnosticare le inefficienze e raccomandare regolazioni precise.

- Raggiungere un equilibrio tra alta produttività, qualità fine del prodotto e minor consumo energetico.

Contatta il nostro team oggi stesso per una consulenza e lascia che ti aiutiamo a sbloccare il pieno potenziale dei tuoi processi di laboratorio. Contattaci tramite il nostro modulo di contatto per iniziare!

Guida Visiva

Prodotti correlati

- Macchina per mulino a sfere planetario ad alta energia per laboratorio di tipo a serbatoio orizzontale

- Mini Macchina per Mulino a Sfere Planetario per Macinazione da Laboratorio

- Macchina per mulino a palle planetario orizzontale da laboratorio

- Macchina per mulino a sfere planetario omnidirezionale ad alta energia per laboratorio

- Macchina per Mulini a Sfere Planetari Omnidirezionali ad Alta Energia per Laboratorio

Domande frequenti

- Qual è il ruolo di un mulino a sfere planetario nella sintesi di elettroliti allo stato solido solfuro Li2S–P2S5?

- Perché un mulino a sfere planetario ad alta energia è preferito alla fusione tradizionale per le leghe ad alta entropia nanocristalline?

- Come migliora un mulino a sfere planetario l'attività elettrocatalitica di La0.6Sr0.4CoO3-δ? Potenzia le prestazioni del tuo catalizzatore

- Quale ruolo svolge un mulino a sfere planetario nella SHS? Ottimizzare l'attivazione delle polveri per una sintesi di leghe superiore

- Perché i mulini a sfere planetari ad alta intensità sono preferiti per ridurre la cristallinità della lignocellulosa?