Migliorare le prestazioni di un mulino a palle è una questione di precisione. La vera efficienza deriva dal bilanciamento metodico di quattro parametri operativi chiave: la velocità di rotazione del mulino, le caratteristiche dei mezzi di macinazione, le proprietà del materiale da macinare e il volume della carica che riempie il mulino.

Il principio fondamentale dell'ottimizzazione del mulino a palle non consiste nel massimizzare una singola variabile, ma nel raggiungere l'equilibrio ideale tra impatto (per la macinazione grossolana) e abrasione (per la macinazione fine) per soddisfare il materiale specifico e i requisiti del prodotto finale.

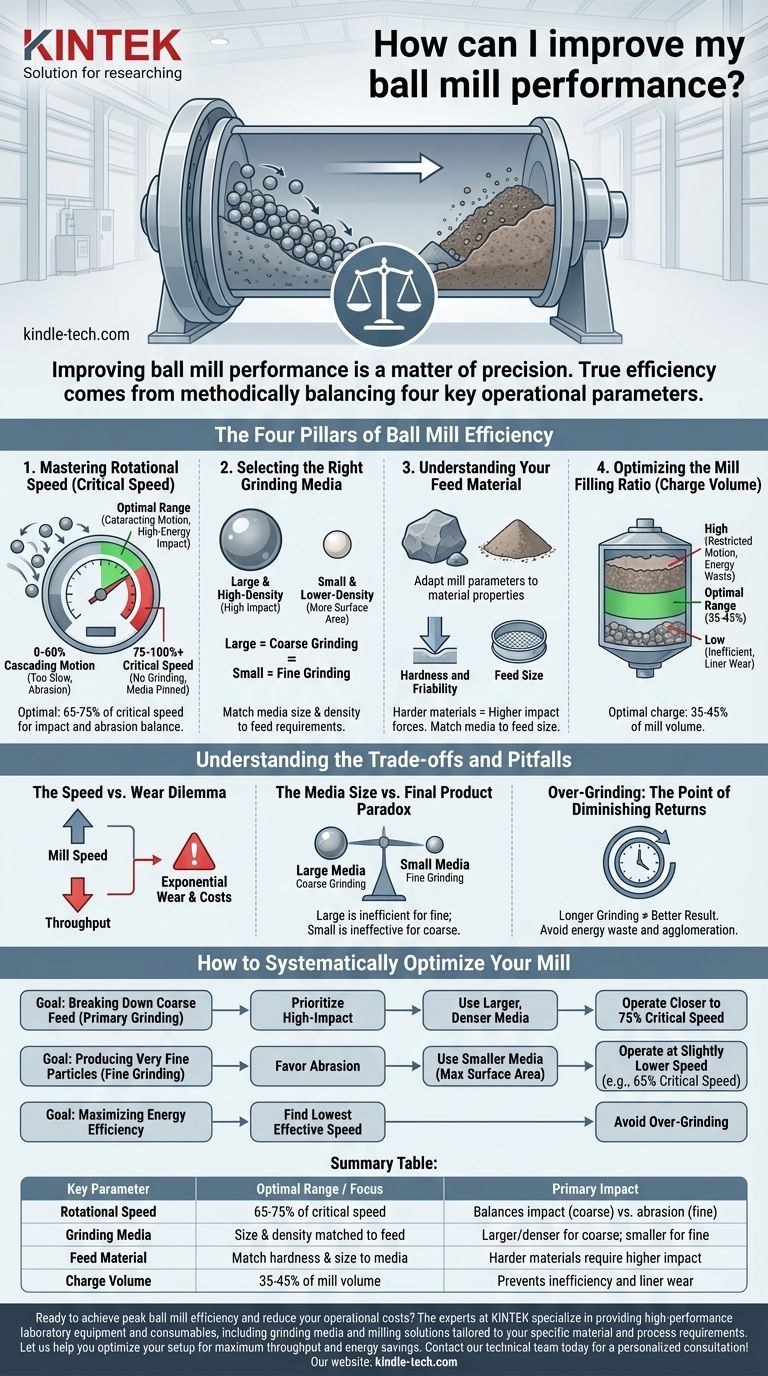

I quattro pilastri dell'efficienza del mulino a palle

L'ottimizzazione di un mulino a palle richiede la comprensione di come i suoi componenti principali interagiscono. Ogni variabile influenza direttamente il meccanismo di macinazione e il consumo energetico complessivo.

1. Padroneggiare la velocità di rotazione (il concetto di "velocità critica")

La velocità del mulino è probabilmente il fattore più influente. È meglio comprenderla in relazione alla "velocità critica", che è la velocità teorica alla quale i mezzi di macinazione sarebbero semplicemente bloccati alla parete interna del mulino dalla forza centrifuga.

Operare a questa velocità (o superiore) comporta una macinazione nulla.

La macinazione efficace avviene entro una percentuale specifica di questa velocità critica. Troppo lentamente, e i mezzi semplicemente rotolano lungo la superficie della carica in un movimento a cascata, che favorisce l'abrasione ma manca dell'impatto necessario per rompere le particelle più grandi.

L'intervallo ottimale è tipicamente del 65-75% della velocità critica. Questo crea un movimento a cataratta, dove i mezzi vengono sollevati quasi fino alla parte superiore del mulino e poi cadono sul materiale, creando gli impatti ad alta energia necessari per una riduzione efficiente delle dimensioni delle particelle.

2. Selezione dei mezzi di macinazione giusti

I mezzi di macinazione—le palle stesse—sono gli strumenti di riduzione delle dimensioni. Le loro caratteristiche sono critiche.

La dimensione dei mezzi determina l'energia di ogni impatto. Palle più grandi e pesanti creano impatti potenti necessari per rompere grandi particelle di alimentazione. Palle più piccole creano impatti più frequenti e a bassa energia e forniscono una maggiore superficie, ideale per la macinazione fine.

La densità dei mezzi gioca anche un ruolo chiave. I mezzi ad alta densità come l'acciaio forgiato forniscono molta più energia d'impatto rispetto ai mezzi a bassa densità come la ceramica, rendendoli adatti per materiali duri.

3. Comprendere il materiale di alimentazione

Il materiale che si sta macinando determina l'intera configurazione. È necessario adattare i parametri del mulino alle proprietà del materiale, non il contrario.

La durezza e la friabilità determinano la quantità di energia richiesta per la rottura. Materiali più duri e meno friabili richiedono forze d'impatto maggiori, il che significa mezzi più densi e una velocità più vicina al limite superiore dell'intervallo ottimale.

La dimensione dell'alimentazione deve essere abbinata ai mezzi di macinazione. Come regola generale, i mezzi più grandi dovrebbero essere dimensionati in modo appropriato per fratturare efficacemente le particelle più grandi nella vostra alimentazione. Se i mezzi sono troppo piccoli, saranno inefficaci.

4. Ottimizzazione del rapporto di riempimento del mulino (il "volume di carica")

Il volume di carica è la percentuale totale del volume interno del mulino occupata dai mezzi di macinazione.

Un basso livello di carica (ad esempio, inferiore al 30%) riduce il numero di eventi di macinazione, portando a inefficienza e usura accelerata dei rivestimenti del mulino, che vengono colpiti direttamente dai mezzi.

Un livello di carica eccessivamente alto (ad esempio, superiore al 45%) limita il movimento dei mezzi. Ciò impedisce alle palle di essere sollevate correttamente, smorza l'azione a cataratta e spreca una notevole quantità di energia. La carica ottimale è tipicamente tra il 35-45%.

Comprendere i compromessi e le insidie

La regolazione di un mulino a palle è un atto di bilanciamento. Migliorare una metrica può spesso avvenire a scapito di un'altra.

Il dilemma velocità vs. usura

Aumentare la velocità del mulino verso l'estremità superiore dell'intervallo ottimale può aumentare la produttività. Tuttavia, ciò comporta un costo significativo. L'usura sia dei mezzi di macinazione che dei rivestimenti del mulino aumenta esponenzialmente con la velocità, facendo aumentare i costi operativi e di manutenzione.

Il paradosso della dimensione dei mezzi vs. prodotto finale

L'uso di mezzi grandi è eccellente per le fasi iniziali della macinazione di materiale grossolano. Tuttavia, queste grandi palle sono altamente inefficienti nel produrre particelle molto fini. Al contrario, una carica di mezzi piccoli è perfetta per la macinazione fine ma sarà completamente inefficace contro un'alimentazione grossolana.

Sovra-macinazione: il punto di rendimenti decrescenti

Macinare il materiale più a lungo del necessario è un errore comune e costoso. Consuma enormi quantità di energia con poca o nessuna riduzione aggiuntiva delle dimensioni. In alcuni casi, può anche essere dannoso, portando all'agglomerazione delle particelle o a cambiamenti indesiderati nelle proprietà del materiale.

Come ottimizzare sistematicamente il vostro mulino

Utilizzate il vostro obiettivo specifico per guidare le vostre regolazioni. Iniziate con una variabile, misurate il risultato e iterate metodicamente.

- Se il vostro obiettivo principale è la rottura di alimentazione grossolana (Macinazione primaria): Date priorità alle forze ad alto impatto utilizzando mezzi più grandi e densi e operando più vicino al 75% della velocità critica.

- Se il vostro obiettivo principale è la produzione di particelle molto fini (Macinazione fine): Favorite l'abrasione utilizzando mezzi più piccoli per massimizzare la superficie e operando a una velocità leggermente inferiore (ad esempio, 65% della velocità critica).

- Se il vostro obiettivo principale è massimizzare l'efficienza energetica: Trovate la velocità più bassa che raggiunga comunque la dimensione delle particelle desiderata entro il tempo richiesto e siate vigili nell'evitare la sovra-macinazione.

Regolando metodicamente queste variabili, potete trasformare il vostro mulino a palle da uno strumento di forza bruta in uno strumento di lavorazione altamente preciso ed efficiente.

Tabella riassuntiva:

| Parametro chiave | Intervallo ottimale / Focus | Impatto primario |

|---|---|---|

| Velocità di rotazione | 65-75% della velocità critica | Bilancia impatto (macinazione grossolana) vs. abrasione (macinazione fine) |

| Mezzi di macinazione | Dimensioni e densità abbinate all'alimentazione | Mezzi più grandi/densi per alimentazione grossolana; mezzi più piccoli per macinazione fine |

| Materiale di alimentazione | Abbinare durezza e dimensione ai mezzi | Materiali più duri richiedono forze d'impatto maggiori |

| Volume di carica | 35-45% del volume del mulino | Previene inefficienza e usura eccessiva dei rivestimenti |

Pronti a raggiungere la massima efficienza del mulino a palle e a ridurre i costi operativi?

Gli esperti di KINTEK sono specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio ad alte prestazioni, inclusi mezzi di macinazione e soluzioni di macinazione su misura per le vostre specifiche esigenze di materiale e processo. Lasciateci aiutarvi a ottimizzare la vostra configurazione per la massima produttività e risparmio energetico.

Contattate oggi stesso il nostro team tecnico per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Macchina per mulino a sfere planetario ad alta energia per laboratorio di tipo a serbatoio orizzontale

- Mini Macchina per Mulino a Sfere Planetario per Macinazione da Laboratorio

- Macinatore Criogenico a Azoto Liquido Cryomill Polverizzatore Ultrafine a Flusso d'Aria

- Trituratore Ultrafine Vibrante Raffreddato ad Acqua a Bassa Temperatura con Touchscreen

- Macchina per la granulazione della plastica con estrusore a doppia vite

Domande frequenti

- Qual è il ruolo di un mulino a sfere planetario nella preparazione di polveri composite NiCr-Al2O3-SrCO3? Omogeneità Potenziata

- Qual è il ruolo specifico di un mulino a sfere planetario ad alta energia nella sintesi di elettroliti solidi solforati drogati con Ag?

- Perché i mulini a sfere planetari ad alta intensità sono preferiti per ridurre la cristallinità della lignocellulosa?

- Come migliora un mulino a sfere planetario l'attività elettrocatalitica di La0.6Sr0.4CoO3-δ? Potenzia le prestazioni del tuo catalizzatore

- Come contribuisce un mulino a sfere planetario ad alta energia alla preparazione top-down di materiali stratificati? Ottimizzare la resa