Introduzione ai target di sputtering magnetronico

Componente centrale e importanza

I target di sputtering magnetronico sono indispensabili per la qualità e le caratteristiche dei film che producono.Questi bersagli influenzano direttamente la modifica della superficie e i processi di deposizione di film sottili, rendendoli un componente critico in varie applicazioni industriali.L'efficacia di questi target non dipende solo dalla loro composizione materiale, ma anche dalle loro proprietà fisiche, come dimensioni, planarità, purezza e densità.

Ad esempio, un target di elevata purezza garantisce una contaminazione minima, fondamentale per mantenere l'integrità del film depositato.Analogamente, la densità del materiale del target influisce sull'uniformità e sulla qualità del film.I target con granulometrie appropriate e composizioni chimiche uniformi migliorano l'efficienza dello sputtering, portando a migliori prestazioni del film.

Inoltre, la stabilità termica e la resistenza alla corrosione dei target sono fondamentali, poiché devono resistere alle alte temperature e agli impatti delle particelle durante il processo di sputtering.Queste proprietà assicurano che i target rimangano funzionali per lunghi periodi, contribuendo all'affidabilità e alla longevità complessiva del sistema di deposizione di film sottile.

In sintesi, la selezione e la preparazione dei target di sputtering magnetronico sono fondamentali per determinare il successo dei processi di modifica della superficie e di deposizione di film sottili, con un impatto su un'ampia gamma di settori, dall'elettronica ai semiconduttori e oltre.

Requisiti chiave

Per garantire prestazioni ottimali, i target di sputtering magnetronico devono rispettare una serie di criteri rigorosi.Questi requisiti non sono semplici specifiche tecniche, ma sono fondamentali per determinare l'efficacia e la qualità dei film sottili prodotti.

In primo luogo, dimensione gioca un ruolo fondamentale.Le dimensioni del target devono essere scelte con cura per adattarsi alla specifica camera di sputtering, garantendo un uso efficiente dello spazio e un allineamento ottimale con il substrato.

In secondo luogo, planarità è essenziale.Una superficie del bersaglio perfettamente piana riduce al minimo il rischio di archi elettrici e garantisce uno sputtering uniforme, fondamentale per la consistenza del film depositato.

La purezza è un'altra pietra miliare.Gli obiettivi di elevata purezza riducono al minimo l'introduzione di impurità nel film, che possono influire negativamente sulle sue proprietà.Il livello di purezza tipicamente richiesto va dal 99,9% al 99,999%, a seconda dell'applicazione.

Il contenuto di impurità deve essere controllato meticolosamente.Anche tracce di impurità possono causare difetti nel film, influenzandone la conduttività, la trasparenza o altre proprietà critiche.

La densità è un altro fattore chiave.Un materiale denso garantisce un migliore trasferimento delle particelle e una maggiore efficienza di sputtering, con il risultato di un film più uniforme e denso.

Infine, dimensione dei grani è significativa.I target a grana fine tendono a produrre film più lisci e con meno difetti, mentre quelli a grana grossa possono risultare in una superficie più ruvida.La granulometria ideale varia a seconda delle caratteristiche del film desiderato.

Questi requisiti assicurano che il materiale di destinazione sia ottimizzato per le esigenze specifiche del processo di sputtering, portando a film sottili affidabili e di alta qualità.

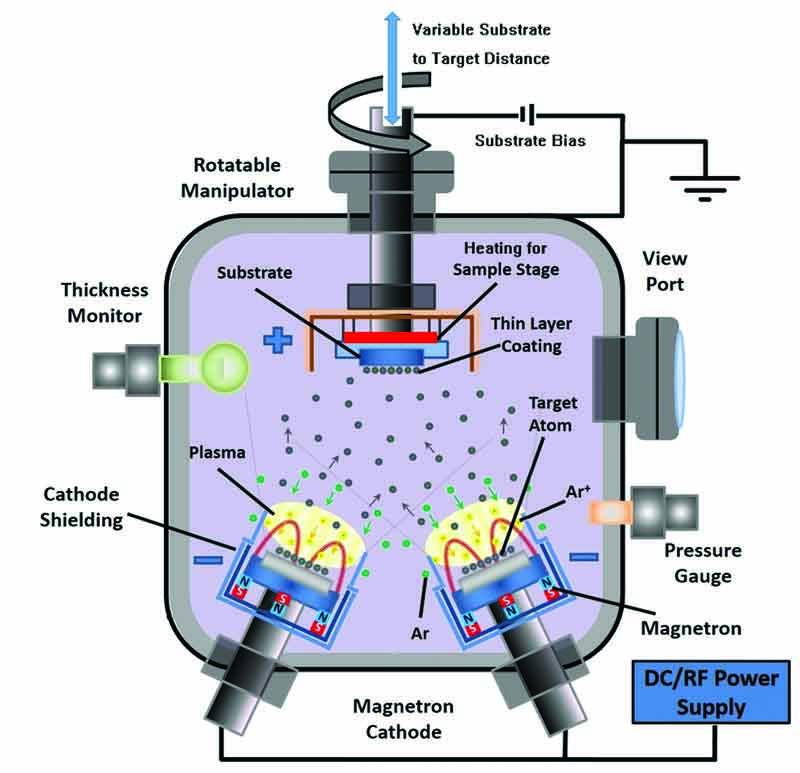

Principi dello sputtering con magnetron

Dinamica di elettroni e ioni

Nel contesto dello sputtering magnetronico, l'interazione tra elettroni e ioni sotto l'influenza di campi elettrici e magnetici gioca un ruolo fondamentale nel processo.Questa interazione è la forza trainante della generazione degli atomi o delle molecole polverizzate, che successivamente si aggregano per formare film sottili sui substrati.La dinamica di queste particelle cariche è governata dall'interazione di forze all'interno della camera di sputtering, dove il campo elettrico accelera gli elettroni e gli ioni, mentre il campo magnetico ne guida le traiettorie.

Il campo elettrico, tipicamente generato da un differenziale di tensione tra il bersaglio e il substrato, conferisce energia cinetica agli elettroni e agli ioni.Questa energia è fondamentale per avviare il processo di sputtering.Quando gli elettroni si scontrano con gli atomi di gas all'interno della camera, ionizzano questi atomi, creando un plasma ricco di ioni positivi.Questi ioni sono quindi attratti dal bersaglio con carica negativa, dove si scontrano con il materiale del bersaglio, espellendo atomi o molecole attraverso un processo noto come trasferimento di quantità di moto.

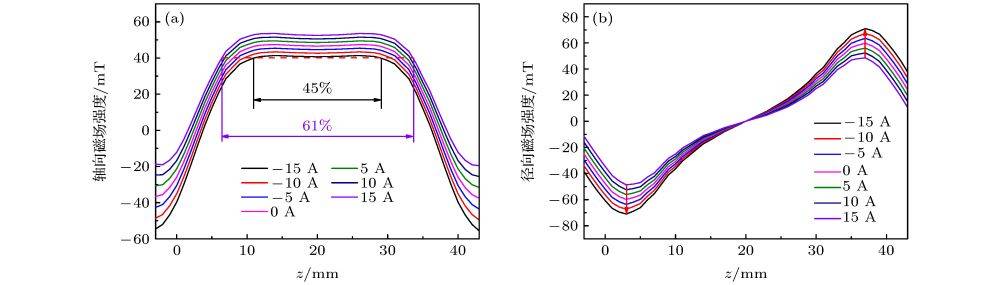

Il campo magnetico, spesso configurato in modo circolare o a spirale intorno al bersaglio, serve a confinare gli elettroni vicino alla superficie del bersaglio.Questo confinamento aumenta la probabilità di collisioni tra elettroni e atomi di gas, migliorando così il tasso di ionizzazione e l'efficienza complessiva del processo di sputtering.Le linee di campo magnetico agiscono come un meccanismo di guida, assicurando che gli elettroni seguano un percorso cicloidale, massimizzando la loro interazione con gli atomi di gas e sostenendo la scarica di plasma.

Una volta espulsi dal bersaglio, gli atomi o le molecole polverizzate attraversano il plasma e si depositano sul substrato, formando un film sottile.L'uniformità e la qualità di questo film sono influenzate in modo significativo dal controllo preciso dei campi elettrici e magnetici, nonché dalla pressione del gas e dalla temperatura del bersaglio.Le variazioni di questi parametri possono portare a differenze nella velocità di deposizione, nello spessore del film e nell'integrità strutturale, sottolineando il ruolo critico della dinamica degli elettroni e degli ioni nel processo di sputtering magnetronico.

Tipi di sputtering

Lo sputtering magnetronico è una tecnica versatile con diverse varianti, ognuna delle quali è adatta ad applicazioni specifiche e offre vantaggi distinti.I tipi principali includono Sputtering a diodi in corrente continua e Sputtering RF .

Sputtering a diodi in corrente continua

In questo metodo, una tensione continua compresa tra 500 e 1000 volt viene applicata per accendere un plasma di argon a bassa pressione tra il bersaglio e il substrato.Gli ioni positivi di argon, accelerati dal campo elettrico, bombardano il bersaglio, provocando l'espulsione di atomi e il successivo deposito sul substrato sotto forma di film sottile.Tuttavia, questa tecnica è limitata ai materiali conduttori a causa della formazione di un campo opposto nei non conduttori, che arresta il processo di sputtering.Inoltre, le basse velocità di sputtering sono un inconveniente significativo, poiché si formano solo pochi ioni di argon, limitando l'efficienza.

Sputtering a radiofrequenza

Lo sputtering a radiofrequenza (RF) estende l'applicabilità ai materiali conduttori e non conduttori.Utilizzando una sorgente di energia a radiofrequenza, il bersaglio può essere sottoposto a sputtering indipendentemente dalle sue proprietà elettriche.Questo metodo è particolarmente utile per depositare materiali isolanti, fondamentali in varie applicazioni elettroniche e ottiche.Il campo RF consente di generare un plasma in grado di spruzzare efficacemente entrambi i tipi di materiali, ampliando il campo di applicazione della tecnologia di sputtering.

Entrambi i metodi prevedono il bombardamento di un materiale bersaglio con particelle ad alta energia, che vengono poi depositate su un substrato all'interno di una camera a vuoto riempita con un gas inerte, in genere argon.Il processo di sputtering non produce solo atomi neutri, ma anche elettroni secondari, ioni e cluster, contribuendo alla complessità e alla ricchezza del processo di deposizione.La distribuzione energetica degli atomi sputati raggiunge un picco a metà dell'energia di legame della superficie, con una caduta graduale verso energie più elevate, garantendo un ampio spettro di particelle depositate.

Queste tecniche di sputtering sono parte integrante della fisica delle superfici e della tecnologia dei film sottili, offrendo un mezzo affidabile per produrre strati sottili di alta qualità per varie applicazioni, dalla produzione di semiconduttori ai rivestimenti dei pannelli solari.

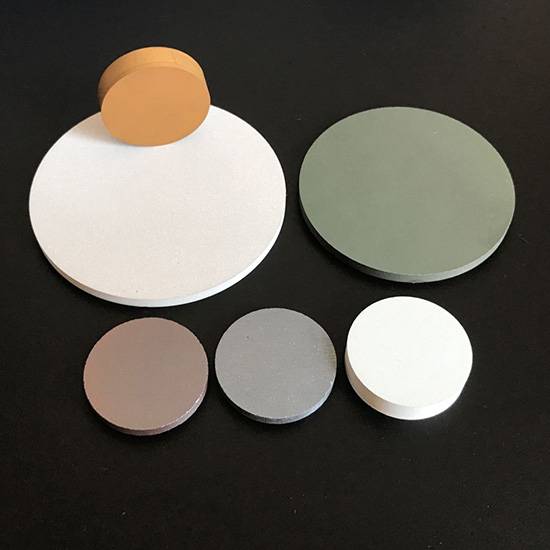

Classificazione dei target per lo sputtering con magnetrone

Obiettivi metallici

I target metallici, realizzati con metalli puri o loro leghe, svolgono un ruolo fondamentale nel campo dell'elettronica e dei semiconduttori.La loro ampia applicazione è in gran parte attribuita alla loro eccezionale conduttività e agli elevati livelli di purezza.Questi target sono componenti essenziali nei processi di sputtering magnetronico, dove servono come fonte primaria di materiale per la deposizione di film sottili.

La conduttività dei target metallici è fondamentale, in quanto influenza direttamente l'efficienza del processo di sputtering.Metalli come il rame, l'alluminio e l'oro sono comunemente utilizzati per le loro proprietà elettriche superiori.Questi materiali facilitano il flusso regolare di elettroni e ioni, che sono fondamentali per la generazione di particelle sputtered.

Inoltre, la purezza dei target metallici è un fattore critico che garantisce la qualità e la coerenza dei film depositati.I metalli di elevata purezza riducono al minimo la presenza di impurità, che possono causare difetti nei film sottili.Questo aspetto è particolarmente importante nella produzione di semiconduttori, dove anche tracce di contaminanti possono degradare le prestazioni dei dispositivi.

In sintesi, i target metallici sono indispensabili nell'industria elettronica e dei semiconduttori, in quanto offrono una combinazione di conduttività e purezza essenziale per la deposizione di film sottili di alta qualità.Le loro proprietà uniche li rendono una pietra miliare nella produzione di componenti e dispositivi elettronici avanzati.

Obiettivi in ceramica

I target ceramici sono fondamentali nel regno dello sputtering magnetronico, in particolare per le applicazioni che richiedono un isolamento e una resistenza all'usura superiori.Questi target sono essenziali per la deposizione di rivestimenti ottici e protettivi, dove le loro proprietà uniche giocano un ruolo critico nella qualità e nella durata del prodotto finale.

I materiali ceramici, come ossidi, nitruri e carburi, offrono un netto vantaggio rispetto ai metalli grazie alle loro intrinseche proprietà isolanti.Questo isolamento è fondamentale per evitare cortocircuiti elettrici e garantire l'integrità del film depositato.Inoltre, l'elevata resistenza all'usura della ceramica garantisce che il target rimanga efficace per lunghi periodi, riducendo la frequenza delle sostituzioni e della manutenzione.

L'uso di target ceramici è particolarmente vantaggioso in ambienti in cui la stabilità termica e la resistenza alla corrosione sono fondamentali.Queste proprietà consentono ai target ceramici di resistere alle condizioni difficili del processo di sputtering, comprese le alte temperature e gli impatti delle particelle.Questa robustezza garantisce prestazioni costanti e lunga durata, rendendo i target ceramici la scelta ideale per le applicazioni più impegnative nel campo dell'ottica e dei rivestimenti protettivi.

Inoltre, la composizione chimica e la struttura cristallina dei target ceramici sono controllate meticolosamente per migliorare l'efficienza dello sputtering e le prestazioni dei film.L'uniformità di queste proprietà è fondamentale per ottenere film uniformi e di alta qualità, essenziali per le applicazioni che richiedono precise proprietà ottiche o caratteristiche protettive.

In sintesi, i target ceramici sono indispensabili nello sputtering magnetronico per il loro eccellente isolamento, la resistenza all'usura, la stabilità termica e la resistenza alla corrosione.Questi attributi li rendono ideali per le applicazioni in cui la qualità e la durata del film depositato sono fondamentali, come nei rivestimenti ottici e protettivi.

Obiettivi per composti e semiconduttori

I target per composti e semiconduttori sono progettati meticolosamente per applicazioni specializzate, in particolare per la deposizione di film di ossido, nitruro e carburo.Questi target sono progettati per soddisfare i severi requisiti della scienza dei materiali avanzati, dove il controllo preciso della composizione e delle proprietà dei film è fondamentale.

Su misura per applicazioni specifiche

-

Pellicole di ossido:I target per i film di ossido sono tipicamente composti da materiali come l'ossido di alluminio (Al₂O₃) o il biossido di titanio (TiO₂).Questi composti sono scelti per la loro capacità di produrre film con elevate costanti dielettriche ed eccellenti proprietà ottiche.La purezza e la struttura cristallina di questi obiettivi sono fondamentali, in quanto influenzano direttamente la trasparenza e le qualità di isolamento del film.

-

Pellicole di nitruro:Per le pellicole di nitruro, si utilizzano target realizzati con materiali come il nitruro di silicio (Si₃N₄) o il nitruro di titanio (TiN).Questi composti sono noti per la loro durezza e stabilità termica, che li rende ideali per rivestimenti protettivi e applicazioni ad alta temperatura.La densità e l'uniformità chimica di questi obiettivi sono essenziali per ottenere film con proprietà meccaniche costanti.

-

Pellicole di carburo:I target di carburo, come il carburo di tungsteno (WC) o il carburo di titanio (TiC), sono utilizzati in applicazioni che richiedono un'estrema resistenza all'usura e un'elevata conduttività termica.Questi target devono presentare un'elevata densità e un contenuto minimo di impurità per garantire la deposizione di film con durezza e proprietà termiche superiori.

Fattori chiave delle prestazioni

- Purezza e densità:L'elevata purezza e densità non sono negoziabili per gli obiettivi di composti e semiconduttori.Le impurità possono causare contaminazione e degradare la qualità del film, mentre una bassa densità può causare una deposizione non uniforme.

- Composizione chimica e struttura cristallina:L'uniformità della composizione chimica e la struttura cristallina appropriata sono fondamentali per ottimizzare l'efficienza dello sputtering e migliorare le prestazioni del film.Variazioni in questi fattori possono portare a incoerenze nelle proprietà del film.

- Stabilità termica e resistenza alla corrosione:Dati gli ambienti difficili in cui operano, questi target devono presentare una solida stabilità termica e resistenza alla corrosione.Ciò ne garantisce la longevità e l'affidabilità in condizioni di alta temperatura e di impatto con le particelle.

Grazie all'attenzione a questi fattori, gli obiettivi per composti e semiconduttori consentono di produrre film ad alte prestazioni che sono parte integrante di vari progressi tecnologici.

Requisiti di prestazione

Purezza e densità

L'elevata purezza e densità sono caratteristiche indispensabili per i target di sputtering magnetronico e svolgono un ruolo fondamentale nella produzione di film sottili di alta qualità.La purezza del materiale del target influenza direttamente il potenziale di contaminazione all'interno del film, che può portare a difetti e incoerenze.Ad esempio, anche tracce di impurità possono causare variazioni localizzate nelle proprietà del film, influenzandone le prestazioni complessive e l'affidabilità.

La densità, invece, garantisce che il materiale di destinazione sia compatto e privo di porosità, che possono fungere da vie di ingresso per le impurità nel processo di deposizione.Un materiale di destinazione denso consente uno sputtering più uniforme, che porta a film con uniformità e proprietà meccaniche migliori.Questa uniformità è fondamentale nelle applicazioni in cui è necessario un controllo preciso dello spessore e della composizione del film, come ad esempio nell'industria dei semiconduttori.

In sintesi, la ricerca di un'elevata purezza e densità nei target di sputtering magnetronico non è solo un ideale, ma una necessità per raggiungere i rigorosi standard di qualità richiesti dalle moderne applicazioni di film sottili.

Composizione chimica e struttura cristallina

L'uniformità della composizione chimica di un target di sputtering magnetronico gioca un ruolo fondamentale nel determinare l'efficienza del processo di sputtering e le prestazioni del film risultante.Una composizione chimica coerente garantisce l'omogeneità delle particelle espulse, che porta a una deposizione più uniforme del materiale sul substrato.Questa uniformità è fondamentale per le applicazioni in cui l'esattezza delle proprietà del film, come la conduttività o la riflettività, è fondamentale.

Oltre alla composizione chimica, anche la struttura cristallina del materiale di destinazione è altrettanto importante.La disposizione degli atomi all'interno del reticolo cristallino influisce sulla facilità di distacco degli atomi durante lo sputtering.I target con strutture cristalline ben ordinate e prive di difetti presentano in genere caratteristiche di sputtering migliori, poiché l'energia necessaria per espellere gli atomi è distribuita in modo più uniforme nel materiale.Ciò si traduce in una maggiore resa di atomi sputati e in un più efficiente trasferimento di materiale al substrato.

| Aspetto | Importanza |

|---|---|

| Composizione chimica | Assicura l'omogeneità delle particelle espulse, con conseguente deposito uniforme del film. |

| Struttura del cristallo | Influisce sulla facilità di espulsione degli atomi, influenzando l'efficienza dello sputtering e la qualità del film. |

Inoltre, l'interazione tra composizione chimica e struttura cristallina può influenzare le proprietà termiche e meccaniche del target.Ad esempio, alcune strutture cristalline possono offrire una migliore stabilità termica, consentendo al target di resistere alle alte temperature e agli impatti delle particelle tipici del processo di sputtering.Questa duplice considerazione assicura che il target non solo abbia buone prestazioni durante lo sputtering, ma che mantenga anche la sua integrità nel corso di utilizzi ripetuti.

Ottimizzando sia la composizione chimica che la struttura cristallina, i produttori possono migliorare l'efficienza complessiva dello sputtering e le prestazioni del film risultante, rendendo questi fattori critici nella progettazione e nella selezione dei target per lo sputtering magnetronico.

Stabilità termica e resistenza alla corrosione

La stabilità termica e la resistenza alla corrosione sono fondamentali per i target di sputtering magnetronico, soprattutto in ambienti caratterizzati da temperature elevate e da intensi impatti di particelle.Queste condizioni possono portare a un significativo degrado del materiale se i target non sono adeguatamente protetti.

Per garantire la longevità e l'efficacia dei bersagli, è necessario considerare diversi fattori critici:

-

Selezione del materiale:La scelta del materiale è fondamentale.Metalli, ceramiche e composti offrono ciascuno proprietà uniche che possono migliorare la stabilità termica e la resistenza alla corrosione.Ad esempio, le ceramiche sono note per l'eccellente isolamento e la resistenza all'usura, che le rendono ideali per le applicazioni che richiedono un'elevata stabilità termica.

-

Trattamenti di superficie:I trattamenti superficiali avanzati possono migliorare ulteriormente la resistenza dell'obiettivo alla corrosione e alla degradazione termica.Tecniche come il rivestimento con strati protettivi o la modifica della chimica superficiale possono migliorare significativamente le prestazioni del target in condizioni difficili.

-

Tecniche di lavorazione:Anche il processo di produzione svolge un ruolo fondamentale.L'ingegneria di precisione e le condizioni di lavorazione controllate possono portare a obiettivi con proprietà termiche e di corrosione superiori.Ad esempio, l'attento controllo delle impurità e delle dimensioni dei grani durante la produzione può portare a materiali più stabili e resistenti.

In sintesi, la combinazione di un'adeguata selezione dei materiali, di trattamenti superficiali avanzati e di tecniche di lavorazione precise è essenziale per garantire che i target di sputtering magnetronico possano resistere alle condizioni estreme che incontrano, mantenendo così le loro prestazioni e prolungando la loro vita operativa.

Fattori che influenzano la velocità di deposizione

Tensione, corrente e potenza di sputtering

I parametri di tensione, corrente e potenza di sputtering giocano un ruolo fondamentale nel determinare la velocità di deposizione dei film sottili.Valori più elevati di questi parametri generalmente migliorano l'efficienza dello sputtering, aumentando così la velocità di trasferimento del materiale dal target al substrato.Questa relazione è fondamentale per ottimizzare il processo di produzione, soprattutto nei settori in cui è essenziale un'elevata produttività, come nella produzione di semiconduttori e rivestimenti ottici.

Per comprendere meglio l'impatto di questi parametri, si considerino i seguenti punti chiave:

-

Tensione:L'aumento della tensione applicata al target può accelerare la ionizzazione del gas di lavoro, portando a una maggiore densità di ioni che bombardano la superficie del target.Ciò si traduce in un maggior numero di atomi espulsi dal bersaglio, aumentando così il tasso di deposizione.

-

Corrente:Livelli di corrente più elevati possono aumentare la densità del plasma, che a sua volta aumenta il flusso di ioni verso il bersaglio.Questo bombardamento intensificato può portare a una rimozione più efficiente del materiale dal bersaglio, contribuendo a un tasso di deposizione elevato.

-

Potenza:La potenza fornita al sistema, che è il prodotto di tensione e corrente, influenza direttamente l'energia immessa nel processo di sputtering.Livelli di potenza più elevati possono fornire l'energia necessaria per sostenere e potenziare la scarica di plasma, garantendo un'operazione di sputtering continua ed efficiente.

| Parametro | Effetto sull'efficienza di sputtering |

|---|---|

| Tensione | Aumenta la ionizzazione e la densità ionica |

| Corrente | Aumenta la densità del plasma e il flusso di ioni |

| Potenza | Fornisce energia per sostenere la scarica del plasma |

In sintesi, regolando attentamente la tensione, la corrente e la potenza di sputtering, i produttori possono influenzare in modo significativo il tasso di deposizione e l'efficienza complessiva del processo di sputtering.Questa ottimizzazione è cruciale per ottenere film sottili di alta qualità con proprietà costanti, ed è quindi un'area chiave di attenzione nello sviluppo e nell'applicazione dei target di sputtering magnetronico.

Pressione e temperatura del gas

La pressione del gas e la temperatura del target ottimali sono fondamentali per ottenere i tassi di deposizione più elevati senza compromettere la qualità del film.Questi parametri non sono semplici dettagli tecnici, ma sono fondamentali per l'efficienza e l'efficacia del processo di sputtering.

La pressione del gas all'interno della camera di sputtering svolge un duplice ruolo.In primo luogo, influenza il percorso libero medio delle particelle polverizzate, determinando la distanza che possono percorrere prima di entrare in collisione con le molecole di gas.In secondo luogo, influisce sulla ionizzazione delle particelle polverizzate, che è fondamentale per la loro successiva deposizione sul substrato.In generale, pressioni di gas più elevate riducono il percorso libero medio, determinando collisioni più frequenti e tassi di deposizione potenzialmente inferiori.Al contrario, pressioni più basse possono determinare un minor numero di collisioni, consentendo alle particelle di percorrere distanze maggiori, ma aumentando anche il rischio di dispersione e di deposizione non uniforme.

Anche la temperatura del target è fondamentale.Temperature elevate possono migliorare la mobilità delle particelle sputate sul substrato, favorendo una migliore adesione e uniformità del film.Tuttavia, un riscaldamento eccessivo può portare a effetti indesiderati, come la degradazione termica del materiale target o cambiamenti di fase indesiderati nel film depositato.Pertanto, il mantenimento di un intervallo di temperatura ottimale è essenziale per bilanciare questi fattori in competizione.

Per illustrare l'interazione tra pressione e temperatura del gas, si considerino i seguenti scenari:

| Scenario | Pressione del gas | Temperatura target | Risultato |

|---|---|---|---|

| Bassa pressione, bassa temperatura | Bassa | Basso | Elevata mobilità delle particelle, ma rischio di dispersione e deposizione non uniforme. |

| Alta pressione, bassa temperatura | Alta | Basso | Collisioni frequenti, percorso libero medio ridotto e tassi di deposizione potenzialmente inferiori. |

| Bassa pressione, alta temperatura | Bassa | Alto | Maggiore adesione e uniformità del film, ma rischio di degradazione termica. |

| Alta pressione, alta temperatura | Alta | Alto | Compromesso tra collisioni frequenti e maggiore mobilità delle particelle, che richiede un controllo preciso. |

In sintesi, l'equilibrio tra pressione del gas e temperatura del bersaglio è un aspetto delicato ma essenziale dello sputtering magnetronico.Il raggiungimento di questo equilibrio garantisce non solo la massima velocità di deposizione, ma anche la qualità e l'uniformità del film depositato.

Prodotti correlati

- Crogiolo a fascio di elettroni Crogiolo a fascio di elettroni per evaporazione

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Crogiolo di tungsteno e crogiolo di molibdeno per rivestimento per evaporazione a fascio elettronico per applicazioni ad alta temperatura

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

Articoli correlati

- Celle elettrochimiche: Generare elettricità e guidare le reazioni

- Tecnologia di rivestimento per evaporazione a fascio di elettroni e selezione dei materiali

- Introduzione ai vari crogioli ceramici

- Rivestimento per evaporazione a fascio di elettroni:Principi, caratteristiche e applicazioni

- Comprendere gli elettrodi di riferimento al calomelano saturo: Composizione, usi e considerazioni